耦合杆焊接装置的制作方法

本发明涉及耦合器,具体为耦合杆焊接装置。

背景技术:

1、随着通信技术的发展,腔体式滤波器的设计逐渐多样化,且腔体、谐振柱和调谐螺杆的规格组件微小化,因此,传统的螺钉连接就会导致谐振柱即耦合杆的安装就会受限,腔体的缩小也会限制焊接的自由度和精准度,导致锡焊枪头无法在腔体内自由将耦合杆焊接在腔体内底部。

技术实现思路

1、本发明的目的在于提供耦合杆焊接装置,能够克服腔体的空间规格限制,实现对微型的谐振耦合杆进行激光焊接,同时提高焊接质量,解决了背景技术中的问题。

2、为实现上述目的,本发明提供如下技术方案:耦合杆焊接装置,包括腔体和谐振耦合杆,包括可沿谐振耦合杆与腔体焊接处进行公转的激光焊接组件和气体防护组件;

3、所述激光焊接组件的激光束始终射向焊接处;

4、包括将腔体内部进行密封的穿透板,所述穿透板为可透光的材料制成;

5、所述气体防护组件穿过穿透板且能够在向焊接处输送高速的保护气体,且所述气体防护组件的输出范围为可调的扇形圆环状,充分保护焊池。

6、优选的,所述激光焊接组件包括承载架,所述承载架的底部转动连接有中空轴,所述中空轴的外壁固定安装有定位杆,所述定位杆远离中空轴的端部铰接有第一设备板,所述第一设备板上固定安装有激光焊接头,位于第一设备板下方所述激光焊接头的外壁固定安装有第二设备板,所述第二设备板的外壁与定位杆的外壁之间铰接有电伸缩杆,当所述电伸缩杆输入输出时可控制激光焊接头的输出角度。

7、优选的,所述气体防护组件包括开设在第一管道的顶部的安装槽,所述安装槽的内壁固定安装有限位筒,所述承载架的底部固定安装有转轴,所述转轴穿入限位筒内部的底部固定安装有压板,所述压板与限位筒的内壁之间转动连接有套接环,且所述中空轴的底部与套接环的顶部固定连接,所述转轴穿设于中空轴的内部,所述限位筒、压板和套接环构成了储气空间,所述套接环的底部穿出限位筒的底部,且所述套接环的顶部贯穿开设有通气槽,所述通气槽的底部朝向焊接处,包括向储气空间内输送高压气体的第二管道。

8、优选的,所述通气槽为扇形圆环的空槽,所述套接环的底部固定安装有限位块,所述限位块的内壁开设有调节槽,所述调节槽的内壁滑动安装有限位板,所述限位板滑动时调节通气槽的输出范围。

9、优选的,所述承载架的内底部固定安装有伺服电机,所述伺服电机的输出端固定安装有从动齿轮,所述中空轴的外壁固定安装有主驱齿轮,所述主驱齿轮与从动齿轮啮合连接,且所述主驱齿轮与从动齿轮构成减速齿轮组,降低所述中空轴的转速。

10、优选的,所述压板上下滑动连接在套接环的环形内壁上,且所述压板的底部安装有橡胶垫。

11、优选的,所述穿透板的顶部贯穿安装有第一管道,所述第一管道的内部安装有电控的单向阀门,所述单向阀门的流向为由腔体内部向外部,包括与第一管道相连通的抽真空器。

12、优选的,所述穿透板的底部开设有凹槽,所述凹槽与腔体的内壁相匹配,且凹槽的内顶部安装有压力传感器。

13、优选的,所述穿透板为高透玻璃制成。

14、与现有技术相比,本发明的有益效果如下:

15、一、本发明采用了激光焊接的方式,使激光焊接组件的发出的激光束与焊接处对准,调整激光焊接的光斑方位,同时利用穿透板将腔体的内部进行密封,然后开启气体防护组件,使腔体内部的氧气含量降低,避免在进行焊接时氧气会对焊缝侵害,同时能够使其与激光焊接组件同步公转工作,使得气体防护组件能够实时的工作,将激光焊接组件工作时产生的等离子体进行吹走,避免对激光束的遮挡。

16、二、本发明通过设置穿透板,相当于隔绝了激光焊接头的输出端与焊缝之间的接触,能够有效地对其进行防护,且穿透板也不会干涉激光束的正常焊接工作,其中还具有回收效果,当完成焊接工作后,可通过对密封空间的保护气体进行回收再利用。

17、三、本发明通过设置气体防护组件,其中由压板、限位筒、套接环构成储气空间,且限位筒上贯穿开设有通气槽,当向储气空间注入保护气体时,能够使内部气体通过通气槽高速的向焊接处进行喷射,从而形成对焊池的防护,由于中空轴与套接环之间固定连接关系,当中空轴转动时,能够使套接环转动,从而能够使通气槽同步的进行公转,进而能够使气体防护组件能够实时的跟随激光竖的焊接,继而形成有效的防护。

技术特征:

1.耦合杆焊接装置,包括腔体(1)和谐振耦合杆(2),其特征在于:包括可沿谐振耦合杆(2)与腔体(1)焊接处进行公转的激光焊接组件和气体防护组件;

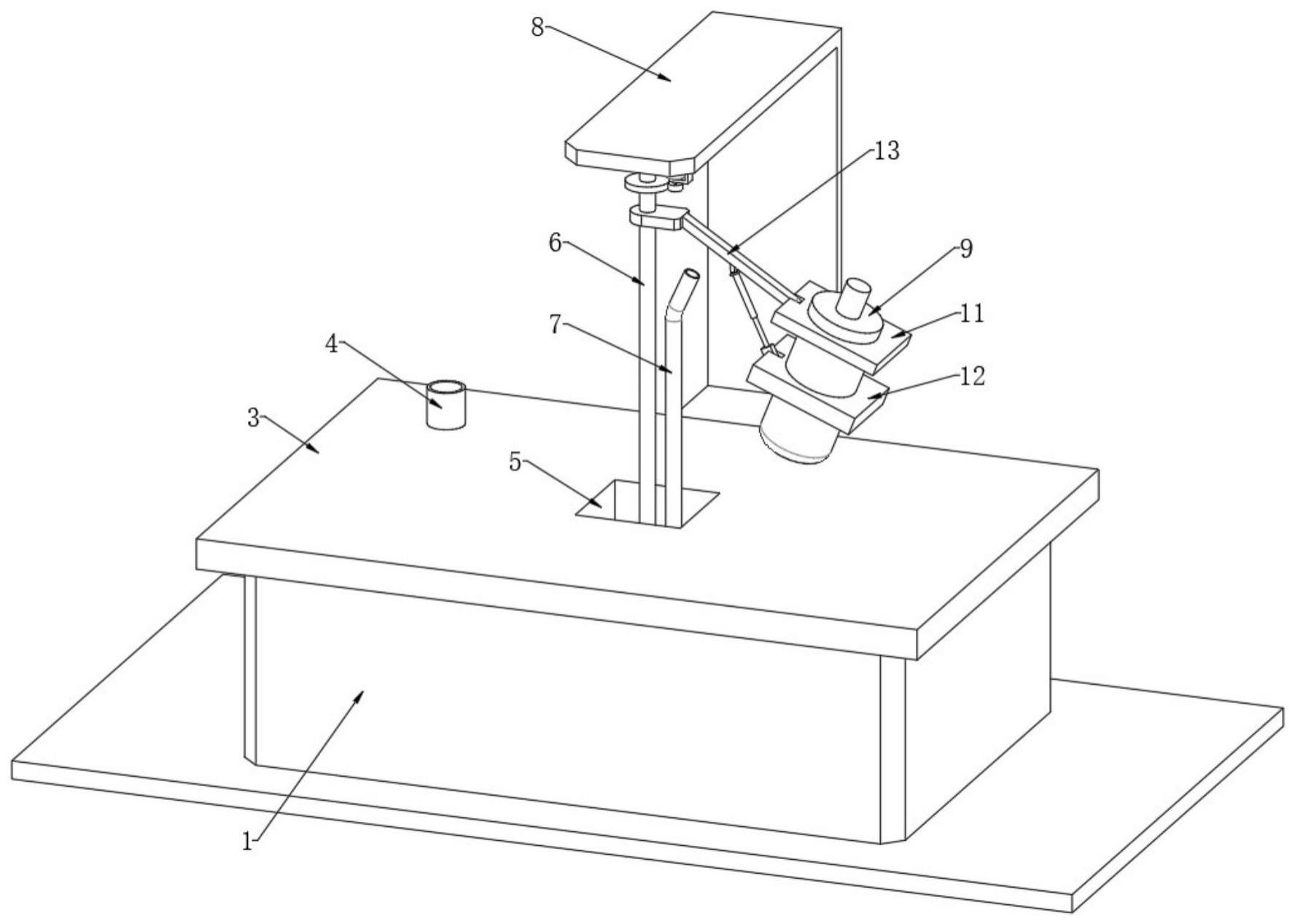

2.根据权利要求1所述的耦合杆焊接装置,其特征在于:所述激光焊接组件包括承载架(8),所述承载架(8)的底部转动连接有中空轴(6),所述中空轴(6)的外壁固定安装有定位杆(13),所述定位杆(13)远离中空轴(6)的端部铰接有第一设备板(11),所述第一设备板(11)上固定安装有激光焊接头(9),位于第一设备板(11)下方所述激光焊接头(9)的外壁固定安装有第二设备板(12),所述第二设备板(12)的外壁与定位杆(13)的外壁之间铰接有电伸缩杆(14),当所述电伸缩杆(14)输入输出时可控制激光焊接头(9)的输出角度。

3.根据权利要求2所述的耦合杆焊接装置,其特征在于:所述气体防护组件包括开设在第一管道(4)的顶部的安装槽(5),所述安装槽(5)的内壁固定安装有限位筒(26),所述承载架(8)的底部固定安装有转轴(15),所述转轴(15)穿入限位筒(26)内部的底部固定安装有压板(25),所述压板(25)与限位筒(26)的内壁之间转动连接有套接环(27),且所述中空轴(6)的底部与套接环(27)的顶部固定连接,所述转轴(15)穿设于中空轴(6)的内部,所述限位筒(26)、压板(25)和套接环(27)构成了储气空间,所述套接环(27)的底部穿出限位筒(26)的底部,且所述套接环(27)的顶部贯穿开设有通气槽(16),所述通气槽(16)的底部朝向焊接处,包括向储气空间内输送高压气体的第二管道(7)。

4.根据权利要求3所述的耦合杆焊接装置,其特征在于:所述通气槽(16)为扇形圆环的空槽,所述套接环(27)的底部固定安装有限位块(17),所述限位块(17)的内壁开设有调节槽,所述调节槽的内壁滑动安装有限位板(18),所述限位板(18)滑动时调节通气槽(16)的输出范围。

5.根据权利要求3所述的耦合杆焊接装置,其特征在于:所述承载架(8)的内底部固定安装有伺服电机(23),所述伺服电机(23)的输出端固定安装有从动齿轮(22),所述中空轴(6)的外壁固定安装有主驱齿轮(21),所述主驱齿轮(21)与从动齿轮(22)啮合连接,且所述主驱齿轮(21)与从动齿轮(22)构成减速齿轮组,降低所述中空轴(6)的转速。

6.根据权利要求3所述的耦合杆焊接装置,其特征在于:所述压板(25)上下滑动连接在套接环(27)的环形内壁上,且所述压板(25)的底部安装有橡胶垫。

7.根据权利要求1所述的耦合杆焊接装置,其特征在于:所述穿透板(3)的顶部贯穿安装有第一管道(4),所述第一管道(4)的内部安装有电控的单向阀门,所述单向阀门的流向为由腔体(1)内部向外部,包括与第一管道(4)相连通的抽真空器。

8.根据权利要求3所述的耦合杆焊接装置,其特征在于:所述穿透板(3)的底部开设有凹槽,所述凹槽与腔体(1)的内壁相匹配,且凹槽的内顶部安装有压力传感器(24)。

9.根据权利要求1-8中任意一项所述的耦合杆焊接装置,其特征在于:所述穿透板(3)为高透玻璃制成。

技术总结

本发明公开了耦合杆焊接装置,包括腔体和谐振耦合杆,包括可沿谐振耦合杆与腔体焊接处进行公转的激光焊接组件和气体防护组件;所述激光焊接组件的激光束始终射向焊接处;包括将腔体内部进行密封的穿透板,所述穿透板为可透光的材料制成;所述气体防护组件穿过穿透板且能够在向焊接处输送高速的保护气体,且所述气体防护组件的输出范围为可调的扇形圆环状,所述激光焊接组件包括承载架,所述承载架的底部转动连接有中空轴,所述中空轴的外壁固定安装有定位杆,所述定位杆远离中空轴的端部铰接有第一设备板,所述第一设备板上固定安装有激光焊接头,本发明克服腔体的空间规格限制,实现对微型谐振耦合杆的激光焊接,同时提高焊接质量。

技术研发人员:施海堤,施海兴,谭膺彤

受保护的技术使用者:深圳市金达来精密科技股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!