一种中厚板辊式热矫直机辊缝校准方法与流程

本发明涉及热矫直机,特别涉及一种中厚板辊式热矫直机辊缝校准方法。

背景技术:

1、矫直机是对金属型材、棒材、管材、线材等进行矫直的设备。矫直机通过矫直辊对棒材等进行挤压使其改变直线度。一般有两排矫直辊,数量不等。也有两辊矫直机,依靠两辊(中间内凹,双曲线辊)的角度变化对不同直径的材料进行矫直。主要类型有压力矫直机、平衡滚矫直机、鞋滚矫直机、旋转反弯矫直机等等。

2、辊子的位置与被矫直制品运动方向成某种角度,两个或三个大的是主动压力辊,由电动机带动作同方向旋转,另一边的若干个小辊是从动的压力辊,它们是靠着旋转着的圆棒或管材摩擦力使之旋转的。为了达到辊子对制品所要求的压缩,这些小辊可以同时或分别向前或向后调整位置,一般辊子的数目越多,矫直后制品精度越高。制品被辊子咬入之后,不断地作直线或旋转运动,因而使制品承受各方面的压缩、弯曲、压扁等变形,最后达到矫直的目的。

3、但该矫直机在进行矫直处理的过程中,发现上述技术至少存在如下问题:

4、热轧中厚板矫直时,一般根据钢板在轧机出口处的计算厚度来设定矫直辊缝,但往往存在矫直辊缝设定无偏差,但钢板矫后仍存在轻微瓢曲的现象,这是由于设备装配间隙以及钢板同板差等多方面因素,导致矫直机在连续工作一段时间后,会出现四角辊缝偏差的现象,使得矫直机实际辊缝与辊缝显示值不符,失去基准,导致后续轧制的板材矫不平,成为目前中厚板产线产品板形以及不平度控制的难题之一;

5、热轧产线矫不平的钢板,除了判废以外,部分需通过离线冷矫来改善板形以及不平度,这样不仅增加了产品作业工序,加大人员劳动强度,而且对产品质量以及成材率等都造成恶劣影响。

技术实现思路

1、本发明的主要目的在于提供一种中厚板辊式热矫直机辊缝校准方法,针对现有技术的不足,本发明提供了一种中厚板辊式热矫直机辊缝校准方法,可提高矫直机辊缝的控制精度,消除矫直机四角辊缝偏差,使四角辊缝偏差控制在0.1mm内,达到保证产品质量及提高成材率,降低改判率的目的,解决了背景技术中提到的问题。

2、为实现上述目的,本发明采取的技术方案为:

3、一种中厚板辊式热矫直机辊缝校准方法,包括:

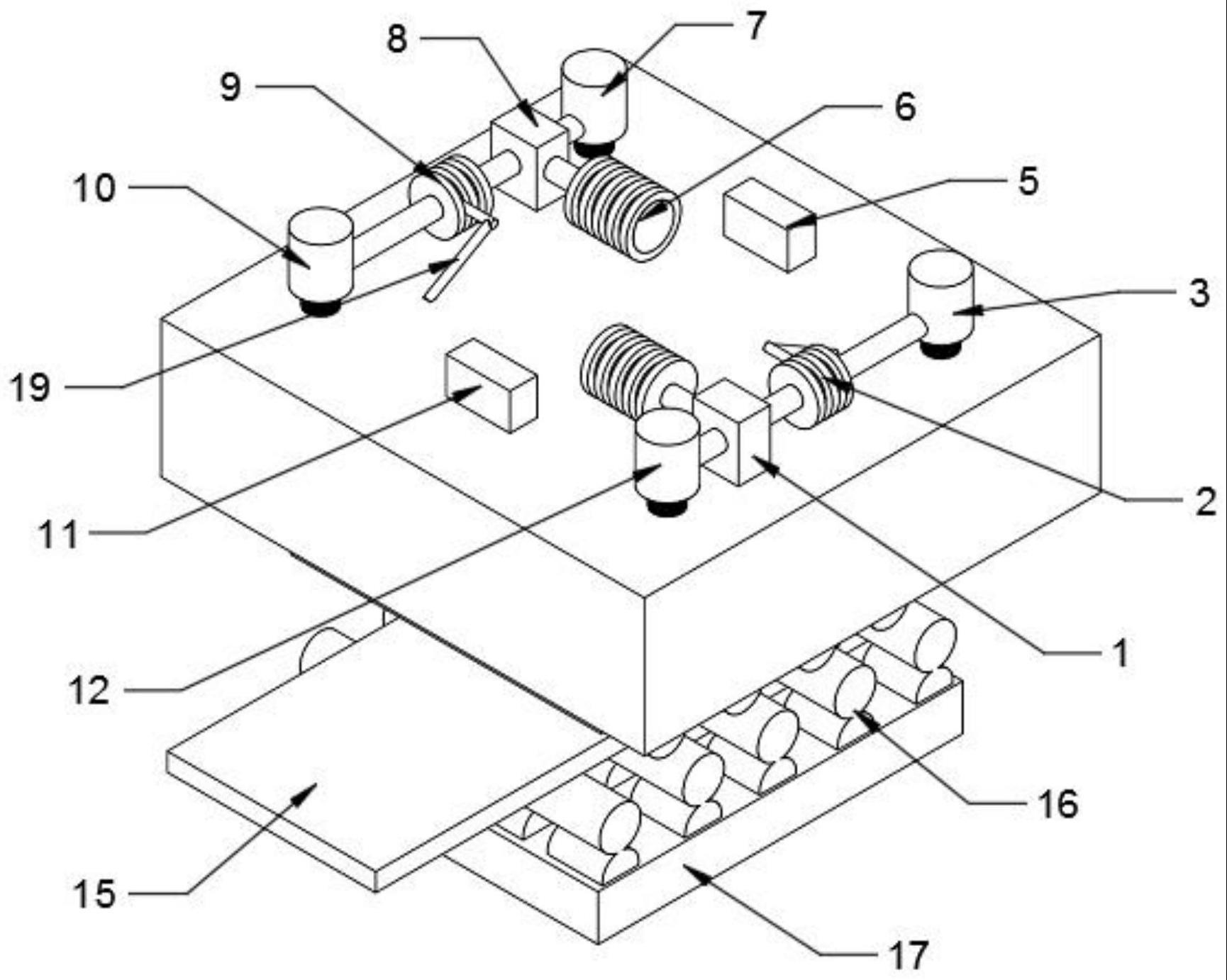

4、矫直机,矫直机上方分别设置有一号压下螺丝、二号压下螺丝、三号压下螺丝和四号压下螺丝,其中矫直机的上方固定结构关于中心对称分布,矫直机中部设置有一号减速机和二号减速机,矫直机通过四号压下螺丝和一号压下螺丝固定安装有一号减速机,一号减速机直接连接一号电机,二号减速机直接连接二号电机。

5、优选的,矫直机中部设置有一号液压缸和二号液压缸,通过一号液压缸和二号液压缸来将矫直机进行升降,一号离合器外侧设置有一号离合器操作杆,二号离合器外侧设置有二号离合器操作杆,通过一号离合器操作杆和二号离合器操作杆来对一号离合器和二号离合器的开合进行控制。

6、优选的,矫直机底部设置有上辊系,上辊系包含四根上工作辊,随上辊系一起移动,上工作辊下方设置有标准校验板。

7、优选的,标准校验板运输至矫直机上配套安装的上辊系与下辊系之间,上辊系包含四根上工作辊,下辊系包含五根下工作辊。

8、一种中厚板辊式热矫直机辊缝校准方法,具体步骤如下:

9、第一步,将标准校验板运输至矫直机上配套安装的上辊系与下辊系之间;

10、第二步,在一号离合器和二号离合器关闭的前提下,通过计算机上的操作指令使得一号压下螺丝、二号压下螺丝、三号压下螺丝和四号压下螺丝向下旋动,通过四角压下螺丝向下旋动下压上辊系,使得上工作辊下移至辊缝显示数值不再变化为止,此时四角辊缝并不相同;

11、第三步,打开一号离合器和二号离合器,通过操作指令使得一号液压缸和二号液压缸轻微抬升上辊系,二号压下螺丝、和四号压下螺丝向上旋动;

12、第四步,关闭一号离合器和二号离合器,通过操作指令使得一号压下螺丝、二号压下螺丝、三号压下螺丝和四号压下螺丝向下旋动下压上辊系,使上工作辊下移至辊缝数值显示不再变化为止;

13、第五步,打开一号离合器和二号离合器,通过操作指令使得二号压下螺丝和四号压下螺丝向下旋动,通过下压上辊系),使上工作辊下移至辊缝数值显示不再变化为止;

14、第六步,关闭一号离合器(2)和二号离合器(9)

15、优选的,在第四步中,上工作辊下移至辊缝数值显示不再变化时,此时被动侧压一号压下螺丝和三号压下螺丝两角的上工作辊和标准校验板贴合,这两角辊缝值理论上为标准校验板厚度。

16、优选的,在第五步中,上工作辊下移至辊缝数值显示不再变化时,此时主动侧压二号压下螺丝和四号压下螺丝两角的上工作辊和下工作辊,已与,标准校验板贴合,这两角辊缝值理论上为标准校验板厚度,在计算机上将四角辊缝值设置显示为标准校验板的厚度。

17、优选的,在进行校准前的准备工作步骤如下:

18、s、在矫直机四角装配的压下螺丝上安装编码器,处于对角式分布的两个压下螺丝、四号压下螺丝分别连接一号减速机和二号减速机,一号减速机直接连接一号电机,二号减速机直接连接二号电机;

19、s、在矫直机四角的压下螺丝底部增加液压垫,而后将标准校验板标准校验板运输至矫直机上配套安装的上辊系与下辊系下工作辊之间;上辊系包含上工作辊,下辊系包含下工作辊;

20、s3、使用标准校验板作为辊缝校准依据,其目的在于当四角辊缝校准完毕后大小均为所压校验板的厚度。

21、优选的,上述的编码器可将压下螺丝的上下位移通过编码器转化为辊缝的增大或减小,并且反馈数据到计算机的显示屏上显示;上述增加的液压垫可保证在后续辊缝校准过程中,即使工作辊与校验板贴合也能通过泄压使得上工作辊能够抬升以打开辊缝。

22、与现有技术相比,本发明具有如下有益效果:

23、本发明的一种中厚板辊式热矫直机辊缝校准方法解决了矫直机在连续工作一段时间后,出现的四角辊缝偏差现象,提高了产品板形控制质量,减小了钢板不平度,提高矫直机辊缝的控制精度,消除矫直机四角辊缝偏差,使四角辊缝偏差控制在0.1mm内,达到保证产品质量及提高成材率,以及降低改判率的目的,对实现新的效益增长点有着引导作用。

技术特征:

1.一种中厚板辊式热矫直机,其特征在于,包括:

2.根据权利要求1所述的一种中厚板辊式热矫直机,其特征在于:所述矫直机中部设置有一号液压缸(5)和二号液压缸(11),通过一号液压缸(5)和二号液压缸(11)来将矫直机上辊(13)系进行抬升,所述矫直机上方设置有一号离合器(2)和二号离合器(9),所述一号离合器(2)外侧设置有一号离合器操作杆(18),所述二号离合器(9)外侧设置有二号离合器操作杆(19),通过一号离合器操作杆(18)和二号离合器操作杆(19)来对一号离合器(2)和二号离合器(9)的开合进行控制。

3.根据权利要求2所述的一种中厚板辊式热矫直机,其特征在于:所述矫直机底部设置有上辊系(13),所述上辊系(13)包含四根上工作辊(14),随上辊系一起移动,所述上工作辊(14)下方设置有标准校验板(15)。

4.根据权利要求3所述的一种中厚板辊式热矫直机,其特征在于:所述标准校验板(15)运输至矫直机上配套安装的上辊系(13)与下辊系(17)之间,所述上辊系(13)包含四根上工作辊(14),所述下辊系(17)包含五根下工作辊(16)。

5.根据权利要求1所述的一种中厚板辊式热矫直机辊缝校准方法,其特征在于:具体步骤如下:

6.根据权利要求5所述的一种中厚板辊式热矫直机辊缝校准方法,其特征在于:在第四步中,所述上工作辊(14)下移至辊缝数值显示不再变化时,此时被动侧压一号压下螺丝(3)和三号压下螺丝(10)两角的上工作辊(14)和标准校验板(15)贴合,这两角辊缝值理论上为标准校验板(15)厚度。

7.根据权利要求6所述的一种中厚板辊式热矫直机辊缝校准方法,其特征在于:在第五步中,所述上工作辊(14)下移至辊缝数值显示不再变化时,此时主动侧压二号压下螺丝(7)和四号压下螺丝(12)两角的上工作辊(14)和下工作辊(16),已与,标准校验板(15)贴合,这两角辊缝值理论上为标准校验板(15)厚度,在计算机上将四角辊缝值设置显示为标准校验板(15)的厚度。

8.根据权利要求7所述的一种中厚板辊式热矫直机辊缝校准方法,其特征在于:在进行校准前的准备工作步骤如下:

9.根据权利要求8所述的一种中厚板辊式热矫直机辊缝校准方法,其特征在于:上述的编码器可将压下螺丝的上下位移通过编码器转化为辊缝的增大或减小,并且反馈数据到计算机的显示屏上显示;上述增加的液压垫可保证在后续辊缝校准过程中,即使工作辊与校验板贴合也能通过泄压使得上工作辊能够抬升以打开辊缝。

技术总结

本申请提供了一种中厚板辊式热矫直机辊缝校准方法,包括:矫直机,矫直机上方分别设置有一号压下螺丝、二号压下螺丝、三号压下螺丝和四号压下螺丝,矫直机中部设置有一号减速机和二号减速机,矫直机通过四号压下螺丝和一号压下螺丝固定安装有一号减速机,一号减速机直接连接一号电机,二号减速机直接连接二号电机。本发明解决了矫直机在连续工作一段时间后,出现的四角辊缝偏差现象,提高了产品板形控制质量,减小了钢板不平度,提高矫直机辊缝的控制精度,消除矫直机四角辊缝偏差,使四角辊缝偏差控制在0.1mm内,达到保证产品质量及提高成材率,以及降低改判率的目的,对实现新的效益增长点有着引导作用。

技术研发人员:苏永刚,杨俊益,吕亚,彭静,邓保全,孙志远,赵杰锋,董光欣,杨罗罗,葛茂宽,冯俊超,王振,刘松,贾旭岗,苏兰兰,田伟峰,周巍巍,岳跃文,张跃东,董浩,范毛毛

受保护的技术使用者:安阳钢铁股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!