一种铜杆的拉丝工艺的制作方法

本发明涉及铜杆,具体为一种铜杆的拉丝工艺。

背景技术:

1、铜杆是电线电缆生产的原材料。

2、根据专利申请号为cn201922110686.0的专利显示,该专利对进入拉丝定型模具前的铜杆进行均匀喷洒润滑剂,降低拉丝过程中拉丝定型模具与铜杆拉丝之间的摩擦力,拉丝定型模具不易磨损,更换频率低,使用寿命长,从而降低了生产成本,保证了拉丝的顺利进行和铜杆拉丝的品质,铜杆拉丝经过冷却机构时能够及时冷却、清洗,提高了铜杆拉丝的质量,并且保证了后续加工的顺利进行,上述专利通过增设若干个润滑剂喷头将润滑油喷洒在铜杆表面达到润滑的效果,而由于润滑油喷洒量较多易滴落至外界,从而造成清理难度较大以及润滑油浪费的问题,难以实现润滑油的循环使用,增加了经济成本,且该装置只能满足单一规格直径的铜丝生产,难以根据实际需求对铜丝直径进行调整,因此针对上述不足,本发明做出以下改进。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一种铜杆的拉丝工艺,解决了润滑油喷洒量较多易滴落至外界,难以实现润滑油的循环使用,增加了清理难度以及经济成本,且难以根据实际需求对铜丝直径规格进行调整的问题。

3、(二)技术方案

4、为实现以上目的,本发明通过以下技术方案予以实现:一种铜杆的拉丝工艺,具体包括以下步骤:

5、s1、清洗:将铜杆浸泡于80-90℃的清洗液中清洗25-30min,去除表面油污;

6、s2、退火:将清洗后的铜杆放入真空炉内加热到750-850℃,保温2-3h小时,对铜杆进行残余应力消除;

7、s3、拉拔:将铜杆进行拉拔,拉拔时通过润滑装置喷洒润滑油至铜杆表面,当铜杆经过调整机构时,通过外部牵引装置的拉拔能够得到相应直径规格的铜丝。

8、优选的,所述润滑装置包括顶座、收集框、挤压出液机构以及进液机构,所述收集框内壁底部的正面和背面均通过支撑架固定连接有下支撑座,且下支撑座的内壁固定设置有弧形吸油垫;

9、所述挤压出液机构包括电动推杆以及开设于顶座底部正面和背面的凹槽,所述支撑架的表面滑动连接有u形推杆,所述凹槽的内部活动连接有上活动座,且上活动座顶部的两侧均通过缓冲弹簧与顶座的底部固定连接,所述凹槽内壁的两侧之间固定连接有横板,且横板的中部固定设置有吸油海绵,所述横板底部的两侧均开设有活动槽,且活动槽内壁的一侧通过夹紧弹簧固定连接有拨动块,所述拨动块位于活动槽外部的一侧固定连接有挤压块,所述上活动座的顶部开设有通槽,且通槽内壁的两侧均固定连接有与拨动块相适配的半圆球块。

10、优选的,所述吸油海绵的底部贯穿通槽并延伸至通槽的内部,所述电动推杆为两个且前后对称设置于收集框内壁的底部,所述电动推杆的伸出端与u形推杆表面的底部固定连接。

11、优选的,所述进液机构包括固定连接于收集框内壁底部的压力泵,所述顶座的顶部固定连接有储油罐,且储油罐的正面和背面均连通有进油管,所述进油管的底端贯穿顶座并与凹槽的顶部相连通,所述进油管的内部设置有电磁阀,所述压力泵的出液口连通有贯穿至收集框外部的出油管,所述出油管的一端与储油罐表面的一侧相连通,且出油管的内部固定设置有单向阀。

12、优选的,所述调整机构包括固定架,且固定架的正面固定连接有电机,所述固定架内壁的正面和背面之间转动连接有转动杆。

13、优选的,所述转动杆位于固定架正面的一端通过联轴器与电机输出轴的一端固定连接,所述转动杆位于固定架内部的表面固定连接有套筒。

14、优选的,所述套筒的表面固定设置有拉丝板,且拉丝板设置为四个。

15、优选的,所述拉丝板的表面开设有拉丝孔。

16、(三)有益效果

17、本发明提供了一种铜杆的拉丝工艺。具备以下有益效果:

18、(1)、该铜杆的拉丝工艺,通过挤压出液机构的设置,在铜杆经过润滑装置时,利用挤压块对吸油海绵的挤压,可将吸油海绵内部储存的润滑油挤出至铜杆表面从而进行均匀润滑,可根据实际需求进行间断式或连续式挤压,节省了一定量的润滑油,且能够对多余滴落的润滑油进行收集,便于后续润滑油的循环使用,降低了经济成本,也可避免多余润滑油滴落至外部从而造成清理难度大的问题。

19、(2)、该铜杆的拉丝工艺,通过储油罐的设置能够对润滑油进行预先储存,润滑使用时即可开启电磁阀通过进油管注入适量的润滑油,无需人员手动添加,减轻工作强度。

20、(3)、该铜杆的拉丝工艺,通过四个拉丝板的设置,且四个拉丝板上的拉丝孔直径规格均不相同,从而在后续牵引拉拔的过程中能够生产出四种直径规格的铜丝,满足实际的不同需求。

技术特征:

1.一种铜杆的拉丝工艺,其特征在于:具体包括以下步骤:

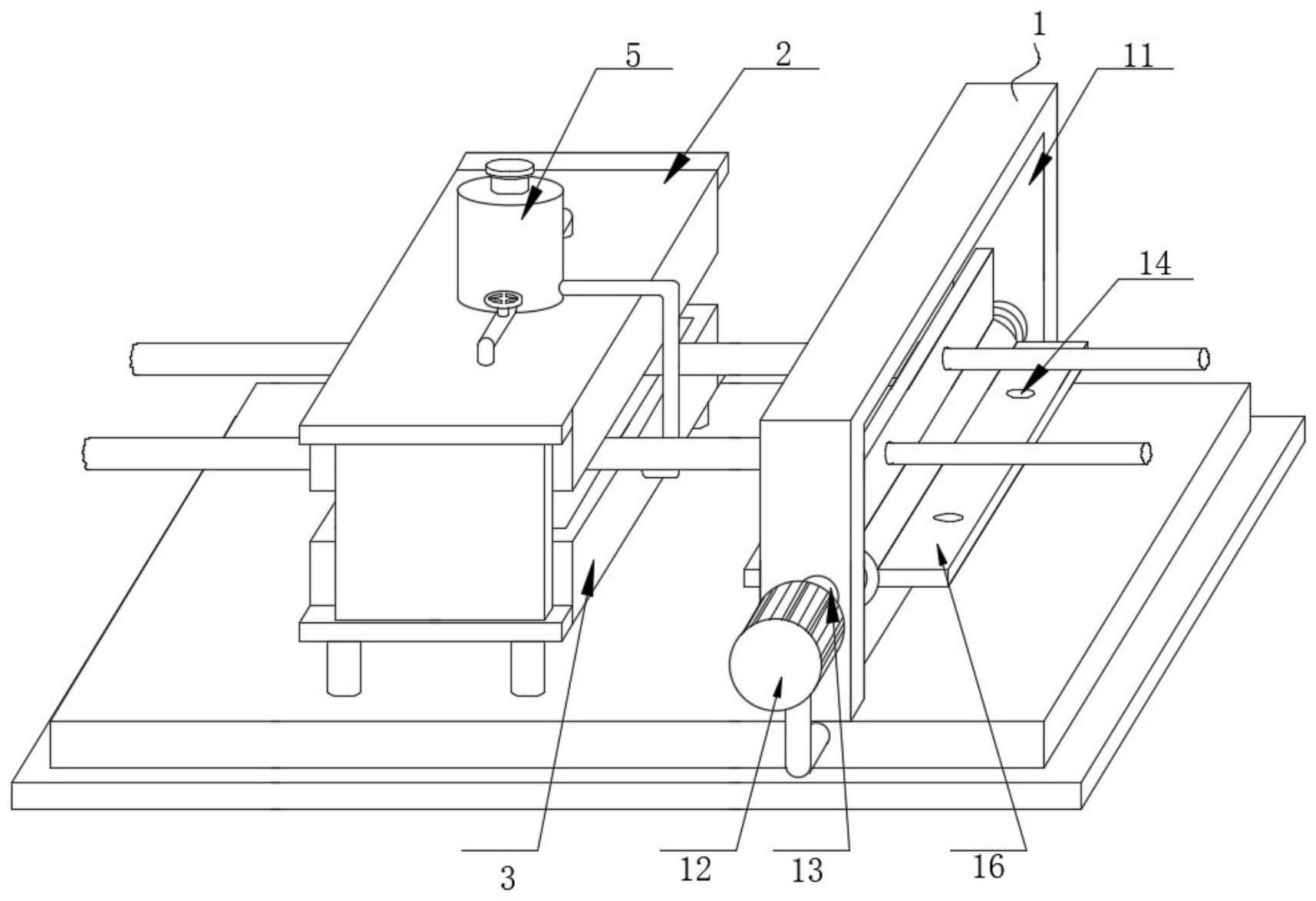

2.根据权利要求1所述的一种铜杆的拉丝工艺,其特征在于:所述润滑装置包括顶座(2)、收集框(3)、挤压出液机构(4)以及进液机构(5),所述收集框(3)内壁底部的正面和背面均通过支撑架固定连接有下支撑座(6),且下支撑座(6)的内壁固定设置有弧形吸油垫(7);

3.根据权利要求2所述的一种铜杆的拉丝工艺,其特征在于:所述吸油海绵(48)的底部贯穿通槽并延伸至通槽的内部,所述电动推杆(41)为两个且前后对称设置于收集框(3)内壁的底部,所述电动推杆(41)的伸出端与u形推杆(43)表面的底部固定连接。

4.根据权利要求2所述的一种铜杆的拉丝工艺,其特征在于:所述进液机构(5)包括固定连接于收集框(3)内壁底部的压力泵(51),所述顶座(2)的顶部固定连接有储油罐(52),且储油罐(52)的正面和背面均连通有进油管(53),所述进油管(53)的底端贯穿顶座(2)并与凹槽(42)的顶部相连通,所述进油管(53)的内部设置有电磁阀(54),所述压力泵(51)的出液口连通有贯穿至收集框(3)外部的出油管(55),所述出油管(55)的一端与储油罐(52)表面的一侧相连通,且出油管(55)的内部固定设置有单向阀。

5.根据权利要求1所述的一种铜杆的拉丝工艺,其特征在于:所述调整机构(1)包括固定架(11),且固定架(11)的正面固定连接有电机(12),所述固定架(11)内壁的正面和背面之间转动连接有转动杆(13)。

6.根据权利要求5所述的一种铜杆的拉丝工艺,其特征在于:所述转动杆(13)位于固定架(11)正面的一端通过联轴器与电机(12)输出轴的一端固定连接,所述转动杆(13)位于固定架(11)内部的表面固定连接有套筒(15)。

7.根据权利要求6所述的一种铜杆的拉丝工艺,其特征在于:所述套筒(15)的表面固定设置有拉丝板(16),且拉丝板(16)设置为四个。

8.根据权利要求7所述的一种铜杆的拉丝工艺,其特征在于:所述拉丝板(16)的表面开设有拉丝孔(14)。

技术总结

本发明公开了一种铜杆的拉丝工艺,具体包括以下步骤:S1、清洗:将铜杆浸泡于80‑90℃的清洗液中清洗25‑30min,去除表面油污;S2、退火:将清洗后的铜杆放入真空炉内加热到750‑850℃,保温2‑3h小时,通过外部牵引装置的拉拔能够得到相应直径规格的铜丝本发明涉及铜杆技术领域。该铜杆的拉丝工艺,通过挤压出液机构的设置,在铜杆经过润滑装置时,利用挤压块对吸油海绵的挤压,可将吸油海绵内部储存的润滑油挤出至铜杆表面从而进行均匀润滑,可根据实际需求进行间断式或连续式挤压,节省了一定量的润滑油,且能够对多余滴落的润滑油进行收集,便于后续润滑油的循环使用,也可避免多余润滑油滴落至外部从而造成清理难度大的问题。

技术研发人员:金权扬,袁祖平

受保护的技术使用者:安徽金林科技股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!