模块化、柔性化、自动化框架焊接夹具系统和控制方法与流程

本发明涉及方舱、框架焊接、气动夹具领域,特别涉及模块化、柔性化、自动化框架焊接夹具系统和控制方法。

背景技术:

1、方舱大板框架通常采用型材焊接形式,即通过多根型材拼焊而成,具有大尺寸、高精度、小批量、多品种的特点。以往框架焊接采用手工作业模式或定制工装作业模式。手工作业模式操作步骤为:首先测量尺寸、手工拼出框架结构,然后再采用手动夹具夹紧框架,最后再进行焊接。手工作业模式存在尺寸测量易出错、框架拼装平整度差、夹紧不到位影响焊接质量、生产效率低等一系列问题。定制工装作业模式操作步骤为:首先依据框架图纸选择定制工装,然后吊装定制工装(若焊接平台上有其他框架定制工装,需要先拆除),之后进行框架拼装、气动夹紧,最后再进行焊接。定制工装作业模式存在工装拆卸困难、定制工装建设费用极大的缺点,不适合小批量、多品种作业模式。

2、在方舱大板框架焊接过程中,如何针对方舱大板框架大尺寸、高精度、小批量、多品种的特点,解决手工作业模式或定制工装作业模式存在的产品质量、生产效率、资金投入等方面问题,实现柔性化、自动化、模块化的框架焊接是本领域技术人员一直希望解决的问题之一。

技术实现思路

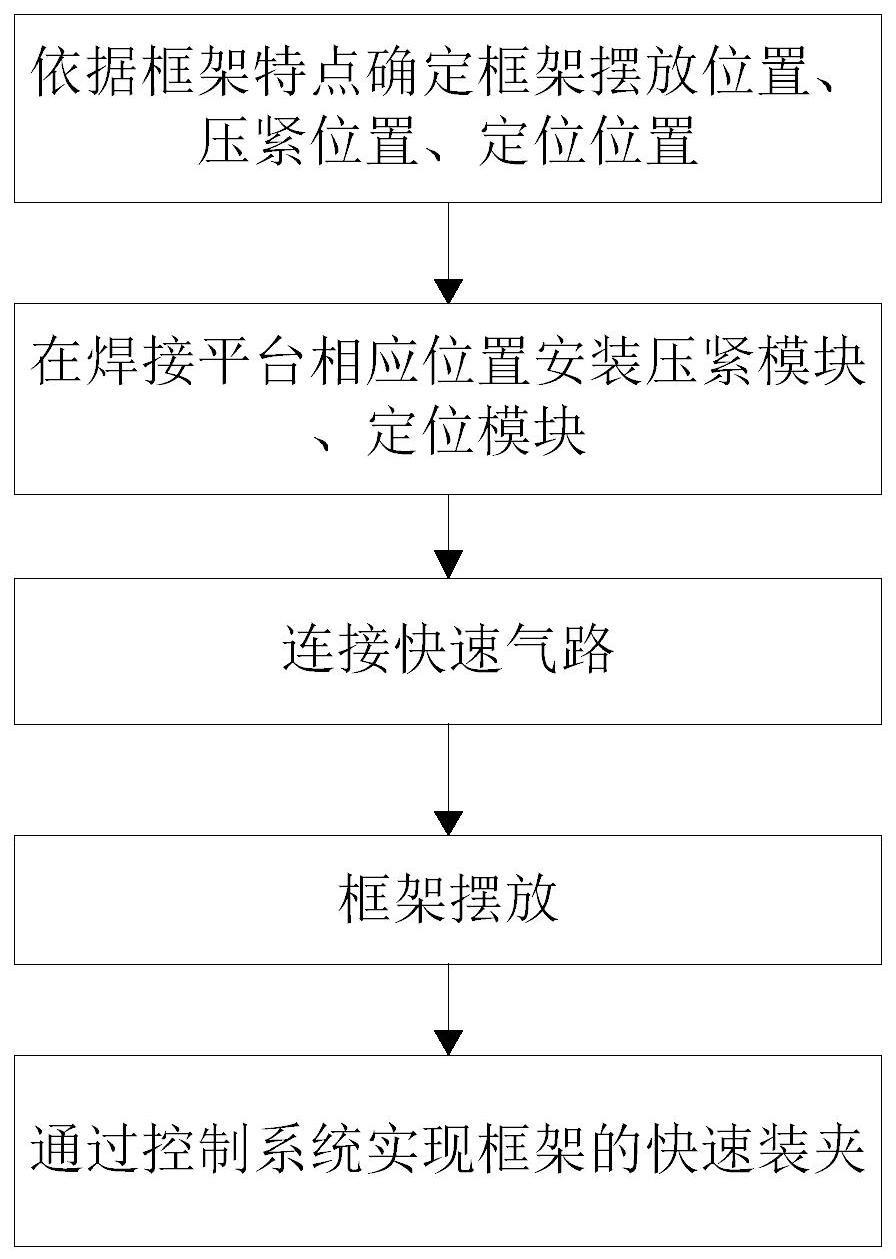

1、发明目的:本发明所要解决的技术问题是针对现有技术的不足,提供一种模块化、柔性化、自动化框架焊接夹具系统。依据框架特点确定框架摆放位置、压紧位置、定位位置,然后在焊接平台相应位置安装压紧模块、定位模块,连接快速气路,进行框架摆放,最后通过控制系统实现框架的快速装夹。

2、本发明系统包括压紧模块、定位模块、快速气路连接模块、焊接平台模块及控制系统;依据不同框架结构特点设计装夹方案,柔性化安装压紧模块、定位模块,然后连接快速气路连接模块,最后通过控制系统实现自动化装夹固定。

3、所述压紧模块包括第一安装座、旋转压紧气缸和压头;

4、所述第一安装座主体为平板结构,包括固定区、安装区和支撑区,其中所述固定区预制跑道形孔,用于与焊接平台连接;所述安装区下沉一定厚度(一般为5mm~15mm)后背面预制四处沉孔,用于旋转压紧气缸固定;所述支撑区为平面结构,尺寸依据框架型材规格调整,用于支撑型材;

5、所述旋转压紧气缸选用90°转角型气缸;

6、所述压头采用7字型组装结构,包括横杆和纵杆,所述横杆为平板形式,一端预制圆孔,用于与旋转压紧气缸连接,另一端预制螺纹孔,用于与纵杆连接;所述纵杆为圆柱形式,一端加工螺纹,用于与横杆上的螺纹孔连接,另一端与工件接触,起到压紧作用。

7、所述定位模块包括第二安装座、双轴双杆气缸、基准座;

8、所述第二安装座主体为平板结构,两侧区域预制跑道形孔,用于与焊接平台连接,中间区域背面预制四处沉孔,用于与双轴双杆气缸连接;

9、所述双轴双杆气缸选用大推力型双轴双杆气缸;

10、所述基准座采用l型整体式结构,底部预制跑道形孔,用于与焊接平台连接。

11、所述焊接平台模块包括焊接平台和气动管路;

12、所述焊接平台设计为多孔型灰铸铁焊接平台,焊接平台台面同时设计有阵列化的圆孔特征作为气路接口;

13、所述气动管路布置于焊接平台的底部,包括主管路、支管路、末端管路和电磁阀;其中所述主管路采用钢质圆管,一端连接气源,另一端密封处理,主管路侧面预留接口,用于与支管路连接;

14、所述支管路采用标准型螺纹分气排,配有电磁阀安装接口;

15、所述电磁阀采用24v工业型电磁阀;

16、所述末端管路采用钢质圆管,一端与电磁阀连接,另一端为快速接头,安装于焊接平台的气路接口处。

17、所述快速气路连接模块包括第一快速连接单元和第二快速连接单元;

18、所述第一快速连接单元用于旋转压紧气缸、双轴双杆气缸与焊接平台模块的气路接口连接;

19、所述第二快速连接单元用于焊接平台模块的主管路与气源连接;

20、所述第一快速连接单元和第二快速连接单元分别由不同长度(一般为100mm~1000mm)的气管和快速接头组成。

21、所述控制系统包括可编程逻辑控制器plc、触摸屏、线缆;其中,所述触摸屏与可编程逻辑控制器plc通过线缆连接,电磁阀与可编程逻辑控制器plc上的io接口连接。

22、所述压紧模块、定位模块、快速气路连接模块能够根据框架的结构特点,在焊接平台上实现不同数量、不同位置的快速安装,其中,所述压紧模块、定位模块分别通过第一安装座、第二安装座与焊接平台连接,连接方式为快速锁紧销锁紧;所述快速气路连接模块分别连接与旋转压紧气缸和双轴双杆气缸相连接。

23、进一步的,本发明还提供了模块化、柔性化、自动化框架焊接夹具系统的控制方法,包括如下步骤:

24、步骤1、判断当前框架图纸是否存储,如果是,直接调用已经存储的装夹方案并跳转至步骤4;否则跳转至步骤2。

25、步骤2、在触摸屏上显示的待装夹框架图上,将框架划分为n个独立的群控装夹区域,n取值一般为1~10;

26、步骤3、依次设定每个群控装夹区域的自动装夹启动顺序;

27、步骤4、依照设定的群控装夹区域的自动装夹启动顺序,连接电磁阀与可编程逻辑控制器plc;

28、步骤5、可编程逻辑控制器plc判断电磁阀是否连接,如果是跳转至步骤6,否则跳转至步骤4;

29、步骤6、夹具开始自动对框架按划定的区域,逐一进行自动群控夹紧;

30、步骤7、判断已装夹区域数量是否等于n,如果是则跳转至步骤8,否则跳转至步骤6;

31、步骤8、显示完成装夹,将当前装夹方案进行存储。

32、本发明具有如下有益效果:本模块化、柔性化、自动化框架焊接夹具系统结构简单,具有模块化、柔性化、自动化特点,可解决手工作业模式或定制工装作业模式存在的产品质量、生产效率、资金投入等方面问题。

技术特征:

1.模块化、柔性化、自动化框架焊接夹具系统,其特征在于,包括压紧模块(7)、定位模块(8)、快速气路连接模块(9)、焊接平台模块(10)及控制系统;依据不同框架结构特点设计装夹方案,柔性化安装压紧模块(7)、定位模块(8),然后连接快速气路连接模块(9),最后通过控制系统实现自动化装夹固定。

2.根据权利要求1所述的模块化、柔性化、自动化框架焊接夹具系统,其特征在于,所述压紧模块(7)包括第一安装座(1)、旋转压紧气缸(3)和压头(4);

3.根据权利要求2所述的模块化、柔性化、自动化框架焊接夹具系统,其特征在于,所述定位模块(8)包括第二安装座(2)、双轴双杆气缸(5)、基准座(6);

4.根据权利要求3所述的模块化、柔性化、自动化框架焊接夹具系统,其特征在于,所述焊接平台模块(10)包括焊接平台和气动管路;

5.根据权利要求4所述的模块化、柔性化、自动化框架焊接夹具系统,其特征在于,所述快速气路连接模块(9)包括第一快速连接单元和第二快速连接单元;

6.根据权利要求5所述的模块化、柔性化、自动化框架焊接夹具系统,其特征在于,所述控制系统包括可编程逻辑控制器plc、触摸屏、线缆;其中,所述触摸屏与可编程逻辑控制器plc通过线缆连接,电磁阀(17)与可编程逻辑控制器plc上的io接口连接。

7.根据权利要求6所述的模块化、柔性化、自动化框架焊接夹具系统,其特征在于,所述压紧模块(7)、定位模块(8)、快速气路连接模块(9)能够根据框架的结构特点,在焊接平台上实现不同数量、不同位置的快速安装,其中,所述压紧模块(7)、定位模块(8)分别通过第一安装座(1)、第二安装座(2)与焊接平台连接,连接方式为快速锁紧销锁紧;所述快速气路连接模块(9)分别连接与旋转压紧气缸(3)和双轴双杆气缸(5)相连接。

8.模块化、柔性化、自动化框架焊接夹具系统的控制方法,其特征在于,包括如下步骤:

技术总结

本发明提供了模块化、柔性化、自动化框架焊接夹具系统和控制方法,所述系统包括压紧模块、定位模块、快速气路连接模块、焊接平台模块及控制系统。依据框架结构工艺特点设计装夹方案,确定框架摆放位置、压紧位置、定位位置,然后在焊接平台相应位置安装压紧模块、定位模块,连接快速气路,进行框架零件摆放,最后通过控制系统实现框架的自动化装夹固定。所述控制系统由PLC、触摸屏、线缆组成。压紧模块、定位模块、快速气路连接模块根据框架结构工艺特点,在焊接平台模块上实现不同数量、不同位置的柔性化安装,并通过控制系统实现自动化装夹固定。

技术研发人员:杨青龙,田阳,王腾,章琦,石小富,万峻麟,方思伟,陈宝,王煌

受保护的技术使用者:中国电子科技集团公司第二十八研究所

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!