控制换热面积及接触边界距离的随形冷却通道设计方法

本发明涉及热冲压成型模具设计的一种随形冷却通道设计方法,具体是涉及一种控制换热面积及接触边界距离的随形冷却通道设计方法。

背景技术:

1、在热冲压生产过程中,模具冷却效率直接影响零件的成形性能和成形后零件的力学性能。模具冷却通道的设计决定了模具冷却效率,与传统热冲压模具直型冷却通道相比,随形冷却通道具有冷却效率高、模面温度均匀性好等特点。在热冲压成型过程中,高强板因为界截面厚度变化在保压型腔内会存在明显温降不同步的问题,这种不同步的温降会导致热冲压成型件强度、硬度、刚度等机械性能不同程度的损失。由于热冲压板件制品越来越广,热冲压板件制品形状呈现多样化,有些制品形状非常复杂,对机械性能的要求越来越高。传统随形冷却通道的设计方法通常是仅对热冲压模具形态的简单随形仿制,在设计随形冷却通道时缺乏对热冲压过程中的高强板成型过程中的形态变化考虑,因而传统随形冷却通道设计方法设计的随形冷却通道在热冲压成型过程中对高强板在保压型腔内温降不同步问题的改善并不明显,因而针对保压时间内变厚度工件冷却不均问题的热冲压随形冷却通道设计方法亟待革新。

技术实现思路

1、本发明所要解决的技术问题是提供一种控制换热面积及接触边界距离的随形冷却通道设计方法,用以解决热冲压成型时保压时间内变厚度工件的均匀冷却程度不足的问题。

2、为解决上述技术问题,本发明提供以下技术方案:

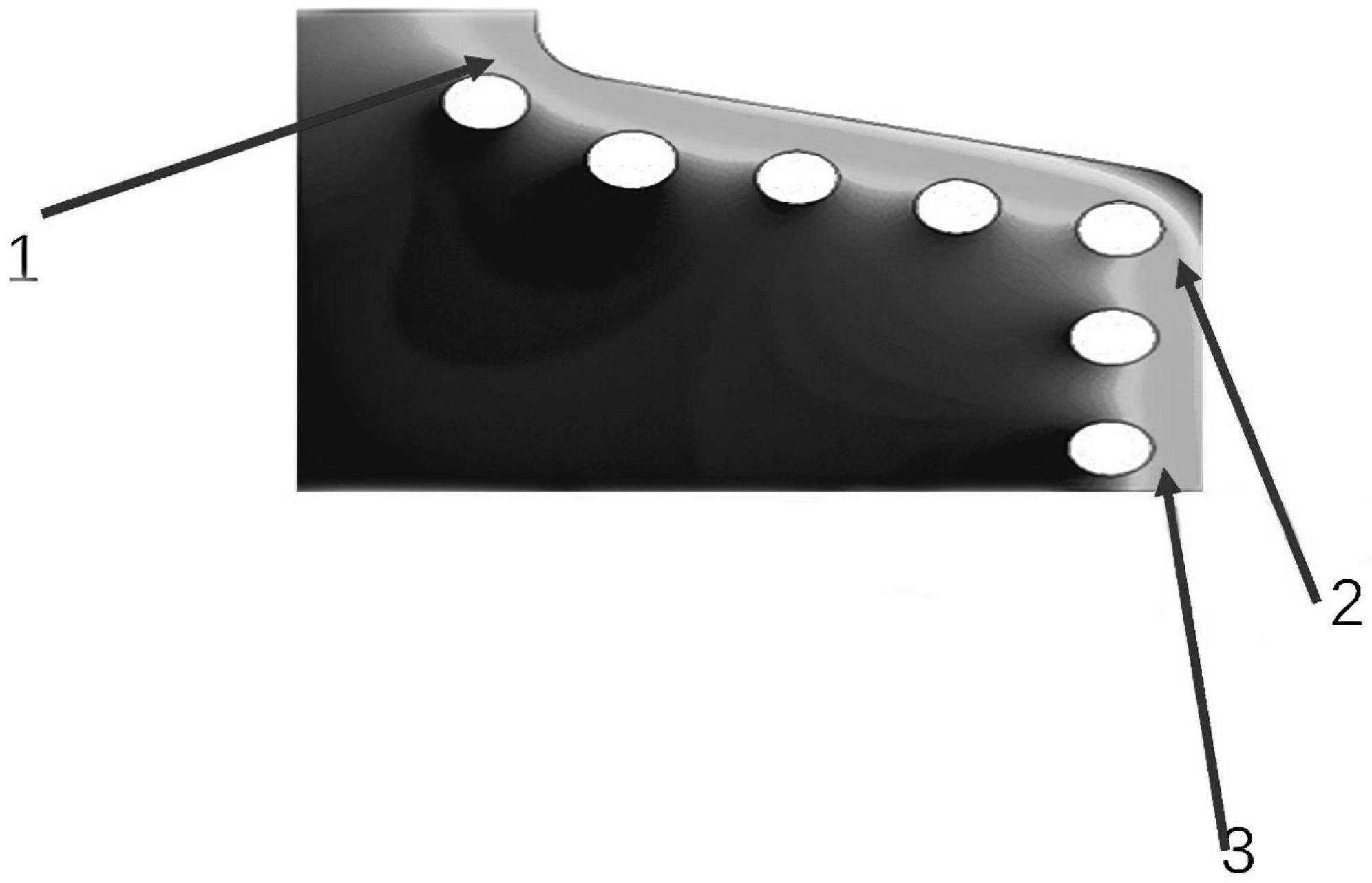

3、首先,将热冲压模具的壳体向内后绘制热冲压模具的冷却通道的平面路径,将冷却通道的平面路径投影到热冲压模具的壳体表面,得到冷却通道的初始中心路径曲线;然后根据热冲压模具的换热面积及与冷却通道之间的接触边界距离,修正冷却通道的初始中心路径曲线并更新;接着根据冷却通道的当前中心路径曲线设置通道截面直径,得到初始随形冷却通道;再利用软件对当前随形冷却通道进行冷却效果仿真,获得冷却仿真结果,最后对随形冷却通道的当前中心路径曲线进行调整,最终获得冷却效果最优的随形冷却通道。

4、所述根据热冲压模具的换热面积及与冷却通道之间的接触边界距离,修正冷却通道的初始中心路径曲线并更新,具体为:

5、将侧接触面所在冷却通道的当前中心路径曲线向指向热冲压模具形心侧均收缩第一预设值,记为收缩值;将热冲压模具拐角处的冷却通道的当前中心路径曲线向远离模具形心侧放大第二预设值,记为第一放大值,将顶部正接触面所在的冷却通道的当前中心路径曲线向远离模具形心侧放大第三预设值,记为第二放大值,从而更新冷却通道的中心路径曲线。

6、所述最后对随形冷却通道的当前中心路径曲线进行调整,最终获得冷却效果最优的随形冷却通道,具体为:

7、分别调整收缩值、第一放大值以及第二放大值,分别使得侧接触面、热冲压模具拐角处以及顶部正接触面的冷却效果最优,根据最终收缩值、最终第一放大值以及最终第二放大值更新中心路径曲线,从而获得冷却效果最优的随形冷却通道。

8、所述收缩值、第一放大值以及第二放大值的调整方式相同,第一放大值的调整方式如下:

9、第一放大值的0.5%的步长进行调整,获得调整后的中心路径曲线,获得热冲压模具拐角处调整后的冷却仿真结果,如果热冲压模具拐角处调整后的冷却效果得到提升,则将调整后的第一放大值作为最新的第一放大值,再对当前第一放大值进行调整,直至热冲压模具拐角处调整后的冷却效果不再提升,将最后一次调整前的第一放大值作为最终的第一放大值。

10、所述第一预设值设置为15%。

11、所述第二预设值设置为15%。

12、所述第三预设值设置为10%。

13、本发明与现有技术相比具有的有益效果是:

14、本发明提供的随型冷却通道的路径,完全是基于热冲压成型件的表面特征,通过分析变温工况下模具表面法向载荷、工模接触间隙对热成型板料晶体相变的复合影响规律,提出了控制换热面积及接触边界距离的随形冷却通道设计方法,通过控制分区压模力时序加载与温降同步,实现了保压时间内变厚度工件的均匀冷却。

技术特征:

1.一种控制换热面积及接触边界距离的随形冷却通道设计方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种控制换热面积及接触边界距离的随形冷却通道设计方法,其特征在于,所述根据热冲压模具的换热面积及与冷却通道之间的接触边界距离,修正冷却通道的初始中心路径曲线并更新,具体为:

3.根据权利要求2所述的一种控制换热面积及接触边界距离的随形冷却通道设计方法,其特征在于,所述最后对随形冷却通道的当前中心路径曲线进行调整,最终获得冷却效果最优的随形冷却通道,具体为:

4.根据权利要求3所述的一种控制换热面积及接触边界距离的随形冷却通道设计方法,其特征在于,所述收缩值、第一放大值以及第二放大值的调整方式相同,第一放大值的调整方式如下:

5.根据权利要求2所述的一种控制换热面积及接触边界距离的随形冷却通道设计方法,其特征在于,所述第一预设值设置为15%。

6.根据权利要求2所述的一种控制换热面积及接触边界距离的随形冷却通道设计方法,其特征在于,所述第二预设值设置为15%。

7.根据权利要求2所述的一种控制换热面积及接触边界距离的随形冷却通道设计方法,其特征在于,所述第三预设值设置为10%。

技术总结

本发明公开了一种控制换热面积及接触边界距离的随形冷却通道设计方法。包括:首先,获取热冲压模具的冷却通道的初始中心路径曲线;然后根据模具结构的换热面积与冷却通道之间的接触边界距离对冷却通道的初始中心路径曲线修正并更新;接着获得随形冷却通道;再根据软件对随形冷却通道进行冷却效果仿真,获得冷却仿真结果;最后根据获得冷却仿真结果调整修正值,直至达到目标冷却仿真结果,从而获得目标随形冷却通道。本发明通过控制分区压模力时序加载与温降同步,实现了保压时间内变厚度工件的均匀冷却。

技术研发人员:冯毅雄,胡炳涛,尧文杰,洪兆溪,程鼎豪,张志峰,谭建荣

受保护的技术使用者:浙江大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!