一种薄壁筒件焊接成型工艺及焊接的薄壁圆筒件的制作方法

本发明涉及焊接,尤其涉及一种薄壁筒件焊接成型工艺。

背景技术:

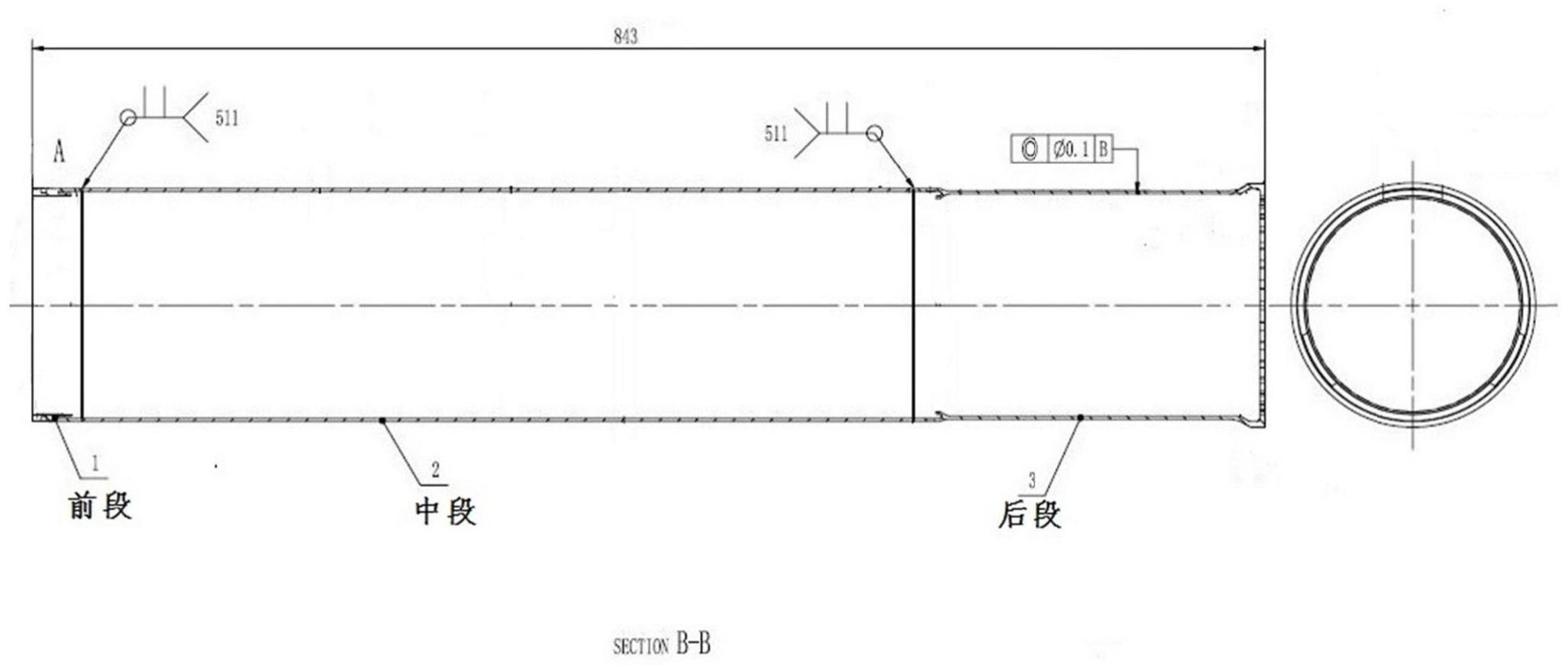

1、某型号空气导管是航空发动机用关键产品,为航空发动机通气系统提供增压、稳压保证,其材质为高温合金in718,该材料属于fe-ni-cr基沉淀硬化型高温合金。薄壁筒圆周焊缝在焊接过程中壳体圆筒两侧热影响区会存在不同程度的凹陷变形,会造成筒体整体的同轴度和局部圆度偏差过大,而且还有可能造成应力集中,从而影响到筒体的承载能力。该薄壁筒焊件焊接成型特点为:直径大、壁厚薄、焊接变形大,筒体焊后变形不规律。因此,能否控制焊接变形,使其圆度及对接缝两侧的基体错位量合格,是要解决的技术难题。

技术实现思路

1、本发明公开了一种薄壁筒件焊接成型工艺及焊接的薄壁圆筒件,主要是用于金属薄壁筒件焊接及焊后处理过程中防止焊接变形过大。其中,薄壁筒直径(50-1500)mm,筒壁厚度范围为(0.5-20)mm。采用合理的焊接工艺,来解决焊接变形严重而使产品报废的难题。通过产品加工验证,该焊接成型控制工艺满足该薄壁筒件焊接质量要求,较好地解决了薄壁筒件焊接过程中焊接变形大的技术难题,使得焊后整个薄壁筒组合件的圆度要求不超过0.3mm。

2、为了实现以上目的,本发明采用了以下技术方案:

3、一种薄壁筒件焊接成型工艺,包括以下步骤:

4、s1:焊接位置清理,在焊接之前用干净的蘸有无水乙醇的绸布将筒体待焊件的待焊接位置擦拭干净并烘干;

5、s2:固定筒体待焊件;利用支撑杆工装将筒体待焊件夹紧在焊接设备上,先采用千分表对装夹好的筒体待焊件进行圆周转动打表测试,记录筒体的椭圆长轴与短轴位置点,并标记出来;

6、s3:根据s2标记的位置点确定定位焊点及起弧点,

7、a:增加定位焊点的长度:筒体圆度偏差会造成焊接装配应力增加,再加上焊接热应力,定位焊点很容易崩裂,造成定位焊点失效,造成最终变形过大;为了防止定位点开裂,首先采取增加定位焊点长度,增大定位焊点的抗变形能力;将定位焊点的长度由3-5mm增加至15-20mm,并在圆度较差的定位点处,采用多段定位的方式,避免了较大变形应力造成的焊点崩裂;

8、b:调整起弧点避开高点热应变:对筒体焊接接头处进行圆度打表,并记录筒体的椭圆长轴与短轴位置点,进行标记,将环缝焊接的起弧点确定在筒体焊缝长轴点的前面约20-30mm处,在焊接时先焊接圆度较大部分;

9、s4:开始焊接,根据s3获得的起弧点及定位焊点进行焊接,其中焊接工艺参数的选择;针对筒体的环焊缝,先用中、小束流(焊接束流的一半左右大小)进行预热焊接,正式焊接时,选择上聚焦方式焊接;焊后保持腔室真空环境5-10min,再打开舱门;

10、s5:焊后热处理,将s4焊接后的筒体待焊件,进行筒体待焊件的焊缝及其附近的圆度测量及分析,找出该区域筒体待焊件椭圆的长轴和短轴,然后使用外卡箍及内撑工装进行热处理防变形装夹;最后放入热处理设备。

11、优选的,所述支撑杆工装包括包括设置在筒体待焊件内部的中间支撑杆,所述中间支撑杆两端通过螺纹设置有与焊接旋转设备相连的定位盘;可以起到承重及拉紧作用,保证产品在焊接旋转过程中装夹牢固。在焊接或者装夹找正过程中,工件随卡盘旋转受到支撑杆及螺母紧固着,不会发生因自身重力造成部件间局部配合间隙开裂。

12、优选的,所述内撑工装包括相对设置的两个弧形顶板,所述弧形顶板与筒体曲率相一致,两个弧形顶板之间设置有调距螺纹杆,弧形顶板内侧设置有与调距螺纹杆配合的螺纹套,所述外卡箍包括相对设置的半圆型卡件。

13、优选的,所述内撑工装的支撑点位于薄筒件的短轴处,所述外卡箍的受力点位于薄筒件的长轴处。

14、优选的,所述步骤s1中烘干温度为30-80℃,烘干时间5-20min。

15、优选的,所述步骤s4中上聚焦方式焊接的设置参数为:聚焦电流为1265-1275ma,加速电压60-70kv,焊接束流18-20ma,焊接速度400-600mm/min。

16、优选的,所述s2中圆周转动打表测试的点位包括位于筒体两端的第一测量点、以及位于焊缝左右两侧5-10mm的第二测量点、以及位于筒体待焊件中间位置的第三测量点。

17、一种利用薄壁筒件焊接成型工艺焊接的薄壁圆筒件,所述薄壁筒直径50-1500mm,薄筒壁厚度范围为0.5-20mm,焊接后薄壁圆筒的整体圆度偏差不能超过0.3mm。

18、本发明具有以下效果:

19、1、本工艺通过产品加工验证,该焊接工艺方法较好地解决了薄壁筒对接环焊缝的焊接变形大的技术难题,使得薄壁筒组合件的圆度要求不超过0.3mm。通过对某型号航空发动机用空气导管的电子束焊焊接情况进行分析,找到产生焊接缺陷的原因,并采取了改进焊接接头、设计工装和优化焊接工艺参数等措施,获得了优良焊缝,较好地控制了焊接变形程度,满足了薄壁筒产品焊接质量要求。此方法已应用于航空发动机某型号空气导管的焊接,可为薄壁筒及类似结构产品生产加工工艺提供可靠的参考。

20、2、本工艺中根据产品重量大等特点,设计了支撑杆工装,该工装通过两端装夹并定位找正,中间支撑杆采用不锈钢棒制成,两端车螺纹通过螺母拧紧两端定位工装,可以起到承重及拉紧作用,保证产品在焊接旋转过程中装夹牢固。在焊接或者装夹找正过程中,工件随卡盘旋转受到支撑杆及螺母紧固着,不会发生因自身重力造成部件间局部配合间隙开裂。

技术特征:

1.一种薄壁筒件焊接成型工艺,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种薄壁筒件焊接成型工艺,其特征在于:所述支撑杆工装包括包括设置在筒体待焊件内部的中间支撑杆,所述中间支撑杆两端通过螺纹设置有与焊接旋转设备相连的定位盘。

3.根据权利要求1所述的一种薄壁筒件焊接成型工艺,其特征在于:所述内撑工装包括相对设置的两个弧形顶板,所述弧形顶板与筒体曲率相一致,两个弧形顶板之间设置有调距螺纹杆,弧形顶板内侧设置有与调距螺纹杆配合的螺纹套,所述外卡箍包括相对设置的半圆型卡件。

4.根据权利要求3所述的一种薄壁筒件焊接成型工艺,其特征在于:所述内撑工装的支撑点位于薄筒件的短轴处,所述外卡箍的受力点位于薄筒件的长轴处。

5.根据权利要求1所述的一种薄壁筒件焊接成型工艺,其特征在于:所述步骤s1中烘干温度为30-80℃,烘干时间5-20min。

6.根据权利要求1所述的一种薄壁筒件焊接成型工艺,其特征在于:所述步骤s4中上聚焦方式焊接的设置参数为:聚焦电流为1265-1275ma,加速电压60-70kv,焊接束流18-20ma,焊接速度400-600mm/min。

7.根据权利要求1所述的一种薄壁筒件焊接成型工艺,其特征在于:所述s2中圆周转动打表测试的点位包括位于筒体两端的第一测量点、以及位于焊缝左右两侧5-10mm的第二测量点、以及位于筒体待焊件中间位置的第三测量点。

8.一种利用如权利要求1-7任意一项所述的薄壁筒件焊接成型工艺焊接的薄壁圆筒件,其特征在于:所述薄壁筒直径50-1500mm,薄筒壁厚度范围为0.5-20mm,焊接后薄壁圆筒的整体圆度偏差不能超过0.3mm。

技术总结

本发明涉及一种薄壁筒件焊接成型工艺及焊接的薄壁圆筒件,其主要是用于金属薄壁筒件焊接及焊后处理过程中防止焊接变形过大。其中,薄壁筒直径(50‑1500)mm,筒壁厚度范围为(0.5‑20)mm。采用合理的焊接工艺,来解决焊接变形严重而使产品报废的难题。通过产品加工验证,该焊接成型控制工艺满足该薄壁筒件焊接质量要求,较好地解决了薄壁筒件焊接过程中焊接变形大的技术难题,使得焊后整个薄壁筒组合件的圆度要求不超过0.3mm。

技术研发人员:叶卫林,靳少龙,姜银松,张琼伟,唐晚晴,邵真贵,高磊,武世忠,杜翠杰,高雅赛

受保护的技术使用者:河南航天液压气动技术有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!