6XXX系铝合金的热成形工艺及其制得的零件和应用的制作方法

本发明涉及铝合金加工领域,具体涉及一种6xxx系铝合金的热成形工艺及其制得的零件和应用。

背景技术:

1、近年来,伴随着汽车轻量化要求的提高,铝合金在航空、汽车等领域轻量化方面发挥着越来越重要的作用。由于铝合金成形性能较差,多用于简单零件,针对复杂零件,以热成形为主,尤其是6xxx系铝合金,以其良好的成形性得到广泛的应用。

2、英国帝国理工大学的林建国教授首先提出热成形-淬火一体化工艺(hfq),该工艺将固溶处理后的铝合金板料快速的转移到水冷模具上迅速合模成形,并在成形后保持一定合模时间,使零件在模具内进行保压淬火,最后进行时效处理得到产品。目前针对6xxx系铝合金的热成形生产工艺需要达到固溶温度以上,加热时间10-30分钟,普遍存在板料加热温度高、加热时间长问题,导致整体生产效率低,能耗大;同时,在成形性方面,产品表面易起皱开裂且无法兼顾较高的延伸性和强度。

技术实现思路

1、因此,本发明要解决的技术问题在于克服现有6xxx系铝合金的热成形生产工艺需要加热达到固溶温度以上,所用时间较长,同时产品表面易起皱开裂且无法兼顾较高的延伸性和强度的缺陷,进而提供一种6xxx系铝合金的热成形工艺及其制得的零件和应用。

2、为此,本发明采用如下技术方案:

3、本发明提供一种6xxx系铝合金的热成形工艺,包括如下步骤:

4、s1:将6xxx系铝合金板料进行加热;

5、s2:将加热后的板料转移至模具中,在压机带动下完成零件成形,保压冷却,得到拉延件;

6、s3:将拉延件进行加热,得到成品铝合金零件;

7、步骤s1中,加热温度低于铝合金板料固溶温度50-100℃,加热时间1-8min;

8、步骤s2中,所述转移时间小于15s,优选为1-14s;

9、步骤s2中,压机的合模的速度不低于80mm/s,优选为80-200mm/s;上下模从压机开始下压至压机到底前整个合模过程中冷却速度不超过60℃/秒,优选为10-60℃/秒。

10、步骤s3中,所述加热温度为150~220℃,保温时间0.2-10h。

11、步骤s2中所述保压冷却过程中保持压力为0.8-2mpa。

12、所述保压冷却为成形后的板料降至200℃以下,再自然空冷。

13、本发明不对6xxx系铝合金的种类做具体限定,可选的,所述6xxx系铝合金包括6014-ih铝合金、6016-ih铝合金、6181-hs铝合金或6111-hs铝合金。

14、所述6xxx系铝合金板料的厚度为0.8-3.0mm。

15、步骤s1前还包括对模具进行预处理的步骤,所述预处理为在模具表面喷涂润滑油,保证模具与铝合金板料的摩擦系数不高于0.2。本发明不对润滑油的种类做具体限定,只要能够保证模具与铝合金板料的摩擦系数不高于0.2均可。本发明通过控制模具与铝合金板料的摩擦系数不高于0.2,利于板料的流动,提高板料的成型性能,减少了润滑剂的用量;铝合金在较低的温度下,与模具钢发生粘连的面积小,降低了模具的磨损量,提高模具寿命,降低成本。

16、本发明还提供一种铝合金零件,由上述热成形工艺制得。

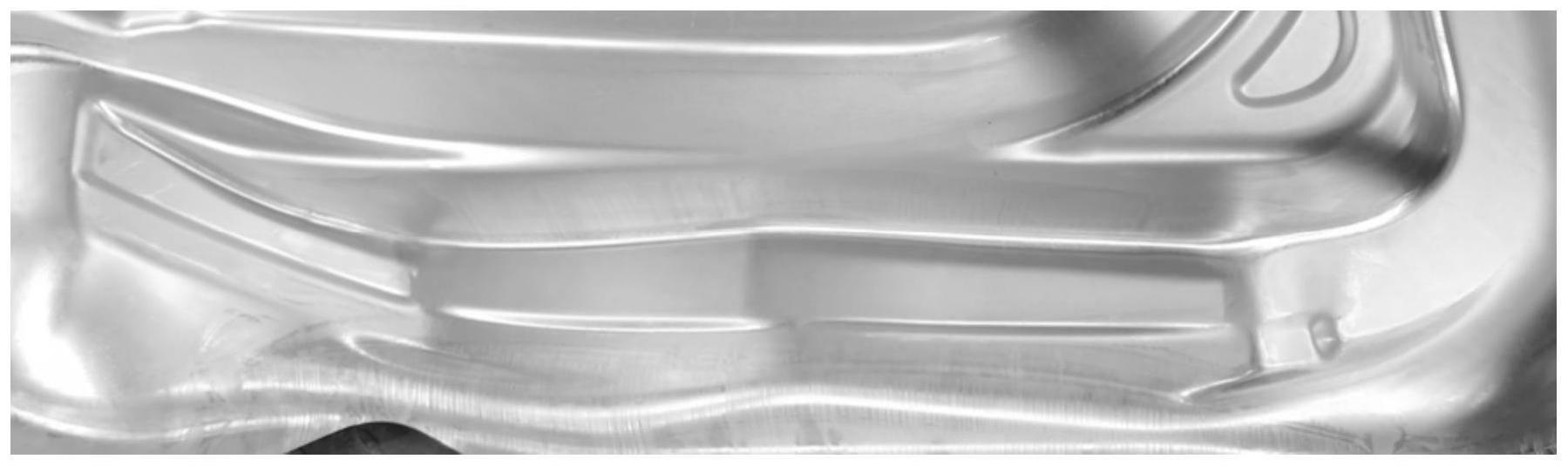

17、上述铝合金零件应用于汽车车身四门内外板、侧围或汽车结构加强件。

18、本发明技术方案,具有如下优点:

19、发明人发现由于6xxx系铝合金强化项主要为mg2si,经过自然时效的铝材包含α相和粗大的mg2si相,在固溶温度以上时,mg2si相会发生融化,导致板料中存在较多孔隙,在冲压的作用力下,这些孔隙作为裂纹萌生点,并在材料后续的拉延中逐渐扩大,降低了材料的延伸率,本发明通过在步骤s2中将6xxx系铝合金板料加热温度调整到低于材料固溶温度50-100℃,并控制加热时间1-8min,使强化相不发生融化,材料在冲压过程中变形相对较为均匀,保证了较高的延伸率,由于没有达到固溶温度,材料本身的组织不会发生变化,保证了材料的强度,同时将加热后的板料转移至模具中,控制转移时间小于15s,在压机带动下完成零件成形,并控制压机的合模速度不低于80mm/s,保压冷却,合模过程中冷却速度不超过60℃/秒,得到拉延件,最后将拉延件进行加热,得到成品铝合金零件,通过上述步骤相互配合,发明人意外发现,该方法不仅有效降低了加热温度、缩短了加热时间,降低能耗,提高生产效率,同时获得的产品成型状态好,零件表面无起皱开裂且可以兼具更优的延伸性和强度。

20、本发明热成形工艺方法简单,可以完成造型复杂零件的冲压成形,表面质量好,可广泛应用于汽车门板类零件、结构件及其他满足使用需求的冲压件。

技术特征:

1.一种6xxx系铝合金的热成形工艺,其特征在于,包括如下步骤:

2.根据权利要求1所述的热成形工艺,其特征在于,步骤s3中,所述加热温度为150~220℃,保温时间0.2-10h。

3.根据权利要求1或2所述的热成形工艺,其特征在于,步骤s2中所述保压冷却过程中保持压力为0.8-2mpa。

4.根据权利要求1-3任一项所述的热成形工艺,其特征在于,所述保压冷却为成形后的板料降至200℃以下,再自然空冷。

5.根据权利要求1-4任一项所述的热成形工艺,其特征在于,所述6xxx系铝合金包括6014-ih铝合金、6016-ih铝合金、6181-hs铝合金或6111-hs铝合金中的至少一种。

6.根据权利要求1-5任一项所述的热成形工艺,其特征在于,所述6xxx系铝合金板料的厚度为0.8-3.0mm。

7.根据权利要求1-6任一项所述的热成形工艺,其特征在于,步骤s1前还包括对模具进行预处理的步骤,所述预处理为在模具表面喷涂润滑油,保证模具与铝合金板料的摩擦系数不高于0.2。

8.一种铝合金零件,其特征在于,由权利要求1-7任一项所述的热成形工艺制得。

9.一种权利要求8所述的铝合金零件在汽车车身四门内外板、侧围中的应用。

10.一种权利要求8所述的铝合金零件在汽车结构加强件中的应用。

技术总结

本发明公开一种6XXX系铝合金的热成形工艺,包括模具预处理;将6XXX系铝合金板料进行加热;将加热后的板料转移至模具中进行零件成形,保压冷却,得到拉延件;将拉延件进行加热,得到成品铝合金零件,其中对铝合金板料的加热温度低于其固溶温度50‑100℃,加热时间1‑8min;同时限制了转移时间、压机的合模的速度和整个合模过程中的冷却速度。本发明还公开了上述热成形工艺得到的铝合金零件及其应用。本发明采用的热成形工艺将6XXX系铝合金板材加热温度调整到固定温度范围内,减少加热时间,控制的成形阶段的参数,获得的产品成型状态好,零件表面无起皱开裂,兼具更优的延伸性和强度,同时降低能耗,提高生产效率。

技术研发人员:张添添,齐伟娜

受保护的技术使用者:上海新顿长菁科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!