一种车铣复合加工中心的制作方法

本发明涉及机械加工领域,特别是一种车铣复合加工中心。

背景技术:

1、当前,对棒状工件的加工中,一般加工棒状工件的一端后,需要对棒状工件的另一端进行加工,则需要把工件从机床中拆卸下来重新进行装夹加工,这种方式需要人手对棒状的工件进行换向。此外,对于棒状工件的加工,其一般采用车床进行加工,可对棒状工件的侧面进行车削,但是,不便于对棒状工件的端面进行加工。同时,若工件本身为特定的形状或者棒状的工件被加工成特定的形状,之后导致车主轴对工件端部的难以进行装夹。

技术实现思路

1、本发明要解决的技术问题是:解决上述所提出的至少一个技术问题,以提供一种可对多种形状的工件进行装夹、加工的车铣复合加工中心。

2、本发明解决其技术问题的解决方案是:

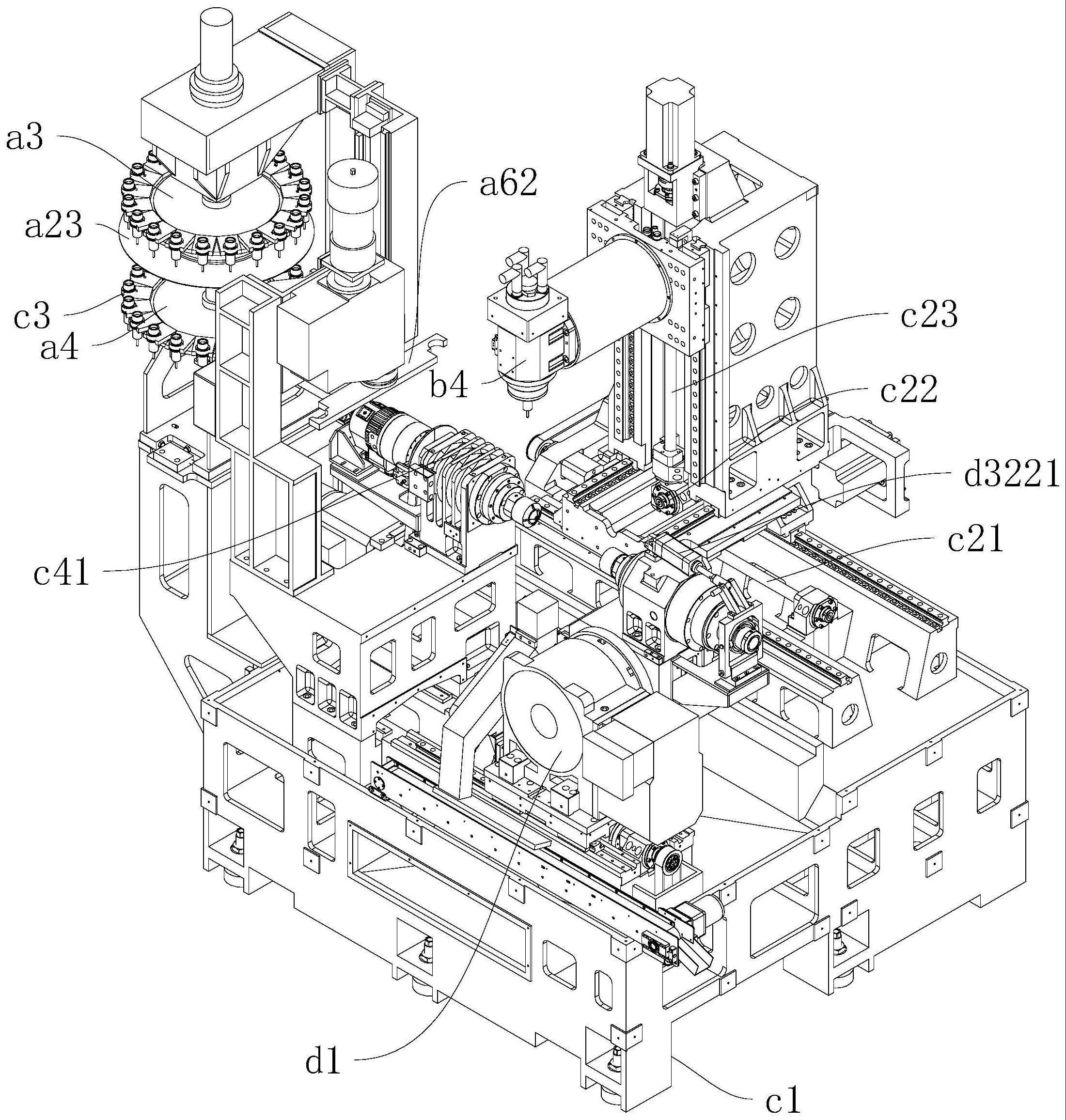

3、一种车铣复合加工中心,包括机架,三轴运动机构,刀头组件,第一车主轴,左右运动机构,转台组件,第一副主轴和台钳;所述三轴运动机构设置在所述机架上;所述刀头组件设置在所述三轴运动机构上,所述三轴运动机构带动所述刀头组件沿上下、左右、前后方向运动,所述刀头组件用于装夹刀具;所述第一车主轴设置在所述机架上,所述第一车主轴用于装夹棒状工件的一端,并带动棒状工件旋转,所述第一车主轴的转动轴线沿左右方向延伸;所述左右运动机构设置在所述机架上;所述转台组件设置在所述第一车主轴的右侧,所述转台组件设置在所述左右运动机构上,所述转台组件的转动轴线沿前后方向延伸,所述左右运动机构沿所述转台组件沿左右方向往复运动;所述第一副主轴在所述转台组件上,所述第一副主轴的转动轴线垂直于转台组件,所述第一副主轴的转动轴线与所述第一车主轴的转动轴线设置在同一竖直平面;所述台钳设置在所述转动组件上,所述台钳上设有夹紧空间,所述台钳可调整夹紧空间沿前后方向的宽度,所述夹紧空间用于装夹工件。

4、作为上述技术方案的进一步改进,车铣复合加工中心还包括刀库组件,所述刀库组件用于存放刀具,所述刀库组件还用于更换所述刀头组件上的刀具。

5、作为上述技术方案的进一步改进,所述刀库组件包括旋转装置、第一转盘、第二转盘、过渡抓刀机构和换刀装置,所述旋转装置设置在所述机架上,所述第一转盘设置在所述旋转装置上,所述旋转装置带动所述第一转盘转动,所述第一转盘用于存放若干把刀具,所述第二转盘用于存放若干把刀具,所述第二转盘设在所述第一转盘的下方,所处旋转装置带动所述第二转盘转动,所述过渡抓刀机构设置在所述机架上,所述换刀装置设置在所述机架上,所述过渡抓刀机构用于抓取第一转盘或所述第二转盘上的刀具,所述换刀装置用于抓取所述过渡抓刀机构上的刀具和所述刀头组件上的刀具。

6、作为上述技术方案的进一步改进,所述刀头组件包括b轴和铣主轴,所述b轴设置在所述三轴运动机构上,所述铣主轴设置在所述b轴上,所述b轴沿前后方向延伸,所述b轴带动所述铣主轴转动,所述铣主轴的转动轴线垂直与所述b轴。

7、作为上述技术方案的进一步改进,所述b轴包括安装套,所述安装套沿前后方向延伸,所述安装套设置在所述三轴运动机构上,所述安装套内形成安装通道,b轴还包括减速电机、传动轴和铣主轴;所述减速电机插入到所述安装通道,所述减速电机与所述安装套固定连接;所述传动轴与所述减速电机的输出端固定连接,所述减速电机带动所述传动轴转动,所述传动轴通过第六轴承与所述安装通道的内壁连接;所述传动轴沿前后方向延伸,所述传动轴与所述铣主轴固定相连,所述铣主轴的旋转轴线垂直于所述传动轴的轴线。

8、作为上述技术方案的进一步改进,所述第一车主轴包括第二主轴、转动装置、推料装置,所述第二主轴设置在所述机架上,所述第二主轴上开设有上料通道,所述上料通道沿左右方向延伸,所述上料通道的左端用于插入工件,工件从上料通道的右端伸出,所述第二主轴用于夹紧工件,所述转动装置设置在所述机架上,所述转动装置带动所述第二主轴旋转,所述第二主轴的转动轴线沿左右方向延伸,所述推料装置设置在所述机架上,所述推料装置用于推动工件从左往右运动。

9、作为上述技术方案的进一步改进,所述第二主轴包括第二支座、第二轴体、夹头和驱动件,所述第二支座固定在所述机架上,所述第二轴体设置在所述第二支座上,所述第二轴体沿左右方向延伸,所述第二轴体沿左右方向延伸,所述第二轴体内开设所述沿左右方向延伸的上料通道,所述夹头固定在所述第二轴体上,所述驱动件设置在所述机架或所述第二支座上,所述驱动件带动所述夹头松开或收紧,使得所述夹头松开或夹紧所述上料通道内的工件。

10、作为上述技术方案的进一步改进,所述第一副主轴包括主轴底座、驱动单元和夹紧机构,所述驱动单元设置在所述转台组件或主轴底座上,所述主轴底座固定在所述转台组件上,所述夹紧机构设置在所述主轴底座上,所述夹紧机构与所述主轴底座之间可相对转动,所述驱动单元带动所述夹紧机构旋转,所述夹紧机构上设置所述装夹端口,所述装夹端口的深度的朝向与所述第一车主轴的轴线位于同一个竖直平面。

11、作为上述技术方案的进一步改进,所述第一副主轴还包括回弹机构,所述回弹机构设置在夹紧机构上,所述回弹机构设置在装夹端口内,当第一副主轴松开工件后,回弹机构用于把装夹端口中的工件弹出,使工件脱离第一副主轴。

12、作为上述技术方案的进一步改进,所述回弹机构包回弹弹簧、弹料安装块和顶杆,所述弹料安装块设置在所述第一副主轴上,所述弹料安装块设置于所述装夹端口内侧,所述弹料安装块上设有凹陷,所述凹陷朝向所述装夹端口设置,所述凹陷的底部设有导向孔,所述顶杆穿插在所述导向孔中,所述顶杆与所述导向孔可相对滑动地配合连接,所述凹陷的内底面形成第一限位凸缘,所述所述顶杆上设有第二限位凸缘,所述回弹弹簧套在所述顶杆上,所述回弹弹簧设置在所述第一限位凸缘和所述第二限位凸缘之间。

13、本发明的有益效果是:使用时,棒状的工件可先装夹都第一车主轴上,例如是先把工件的左端插入到第一车主轴中,通过第一车主轴带动工件绕左右方向旋转,由三轴运动机构带动刀头组件运动,使得刀头组件上的刀具对第一车主轴上的工件进行加工,待第一车主轴上的工件的右端加工完成后,转台组件可带动第一副主轴摆动到与第一车主轴正对,通过左右运动机构带动转台组件向左运动,使第一副主轴靠近第一车主轴,利用第一副主轴装夹住工件的右端,第一车主轴松开工件的左端,左右运动机构带动第一副主轴复位,再由三轴运动机构带动刀头组件上的刀具对第一副主轴上的工件进行加工;当工件并非棒状工件而导致装夹不便,使用者可使转台组件转动,以便台钳转动到适当的角度后,通过台钳对工件进行装夹,本发明可对工件进行灵活的装夹和加工。

技术特征:

1.一种车铣复合加工中心,包括机架(c1),其特征在于,还包括:

2.根据权利要求1所述的车铣复合加工中心,其特征在于,车铣复合加工中心还包括刀库组件,所述刀库组件用于存放刀具(c3),所述刀库组件还用于更换所述刀头组件上的刀具(c3)。

3.根据权利要求1所述的车铣复合加工中心,其特征在于,所述刀库组件包括旋转装置(a2)、第一转盘(a3)、第二转盘(a4)、过渡抓刀机构(a5)和换刀装置(a6),所述旋转装置(a2)设置在所述机架(c1)上,所述第一转盘(a3)设置在所述旋转装置(a2)上,所述旋转装置(a2)带动所述第一转盘(a3)转动,所述第一转盘(a3)用于存放若干把刀具(c3),所述第二转盘(a4)用于存放若干把刀具(c3),所述第二转盘(a4)设在所述第一转盘(a3)的下方,所处旋转装置(a2)带动所述第二转盘(a4)转动,所述过渡抓刀机构(a5)设置在所述机架(c1)上,所述换刀装置(a6)设置在所述机架(c1)上,所述过渡抓刀机构(a5)用于抓取第一转盘(a3)或所述第二转盘(a4)上的刀具(c3),所述换刀装置(a6)用于抓取所述过渡抓刀机构(a5)上的刀具(c3)和所述刀头组件上的刀具(c3)。

4.根据权利要求1所述的车铣复合加工中心,其特征在于,所述刀头组件包括b轴和铣主轴(b4),所述b轴设置在所述三轴运动机构(c2)上,所述铣主轴(b4)设置在所述b轴上,所述b轴沿前后方向延伸,所述b轴带动所述铣主轴(b4)转动,所述铣主轴(b4)的转动轴线垂直与所述b轴。

5.根据权利要求4所述的车铣复合加工中心,其特征在于,所述b轴包括安装套(b1),所述安装套(b1)沿前后方向延伸,所述安装套(b1)设置在所述三轴运动机构(c2)上,所述安装套(b1)内形成安装通道,b轴还包括减速电机(b2)、传动轴(b3)和铣主轴(b4);所述减速电机(b2)插入到所述安装通道,所述减速电机(b2)与所述安装套(b1)固定连接;所述传动轴(b3)与所述减速电机(b2)的输出端固定连接,所述减速电机(b2)带动所述传动轴(b3)转动,所述传动轴(b3)通过第六轴承(b8)与所述安装通道的内壁连接;所述传动轴(b3)沿前后方向延伸,所述传动轴(b3)与所述铣主轴(b4)固定相连,所述铣主轴(b4)的旋转轴线垂直于所述传动轴(b3)的轴线。

6.根据权利要求1所述的车铣复合加工中心,其特征在于,所述第一车主轴包括第二主轴(c4)、转动装置(c5)、推料装置(c6),所述第二主轴(c4)设置在所述机架(c1)上,所述第二主轴(c4)上开设有上料通道,所述上料通道沿左右方向延伸,所述上料通道的左端用于插入工件,工件从上料通道的右端伸出,所述第二主轴(c4)用于夹紧工件,所述转动装置(c5)设置在所述机架(c1)上,所述转动装置(c5)带动所述第二主轴(c4)旋转,所述第二主轴(c4)的转动轴线沿左右方向延伸,所述推料装置(c6)设置在所述机架(c1)上,所述推料装置(c6)用于推动工件从左往右运动。

7.根据权利要求6所述的车铣复合加工中心,其特征在于,所述第二主轴(c4)包括第二支座(c41)、第二轴体(c42)、夹头(c43)和驱动件(c44),所述第二支座(c41)固定在所述机架(c1)上,所述第二轴体(c42)设置在所述第二支座(c41)上,所述第二轴体(c42)沿左右方向延伸,所述第二轴体(c42)沿左右方向延伸,所述第二轴体(c42)内开设所述沿左右方向延伸的上料通道,所述夹头(c43)固定在所述第二轴体(c42)上,所述驱动件(c44)设置在所述机架(c1)或所述第二支座(c41)上,所述驱动件(c44)带动所述夹头(c43)松开或收紧,使得所述夹头(c43)松开或夹紧所述上料通道内的工件。

8.根据权利要求1所述的车铣复合加工中心,其特征在于,所述第一副主轴包括主轴底座(d31)、驱动单元和夹紧机构(d32),所述驱动单元设置在所述转台组件或主轴底座(d31)上,所述主轴底座(d31)固定在所述转台组件上,所述夹紧机构(d32)设置在所述主轴底座(d31)上,所述夹紧机构(d32)与所述主轴底座(d31)之间可相对转动,所述驱动单元带动所述夹紧机构(d32)旋转,所述夹紧机构(d32)上设置所述装夹端口,所述装夹端口的深度的朝向与所述第一车主轴的轴线位于同一个竖直平面。

9.根据权利要求8所述的车铣复合加工中心,其特征在于,所述第一副主轴还包括回弹机构(e1),所述回弹机构(e1)设置在夹紧机构(d32)上,所述回弹机构(e1)设置在装夹端口内,当第一副主轴松开工件后,回弹机构(e1)用于把装夹端口中的工件弹出,使工件脱离第一副主轴。

10.根据权利要求9所述的车铣复合加工中心,其特征在于,所述回弹机构(e1)包回弹弹簧(e11)、弹料安装块(e12)和顶杆(e13),所述弹料安装块(e12)设置在所述第一副主轴上,所述弹料安装块(e12)设置于所述装夹端口内侧,所述弹料安装块(e12)上设有凹陷(e122),所述凹陷(e122)朝向所述装夹端口设置,所述凹陷(e122)的底部设有导向孔(e1220),所述顶杆(e13)穿插在所述导向孔(e1220)中,所述顶杆(e13)与所述导向孔(e1220)可相对滑动地配合连接,所述凹陷(e122)内底面形成第一限位凸缘,所述所述顶杆(e13)上设有第二限位凸缘(e131),所述回弹弹簧(e11)套在所述顶杆(e13)上,所述回弹弹簧(e11)设置在所述第一限位凸缘(e121)和所述第二限位凸缘(e131)之间。

技术总结

本发明公开一种车铣复合加工中心,包括机架,三轴运动机构,刀头组件,第一车主轴,左右运动机构,转台组件,第一副主轴和台钳;三轴运动机构设置在机架上;刀头组件设置在三轴运动机构上,刀头组件用于装夹刀具;第一车主轴设置在机架上,第一车主轴的转动轴线沿左右方向延伸;左右运动机构设置在机架上;转台组件设置在第一车主轴的右侧,转台组件设置在左右运动机构上,转台组件的转动轴线沿前后方向延伸,左右运动机构沿转台组件沿左右方向往复运动;第一副主轴在转台组件上,第一副主轴的转动轴线垂直于转台组件,第一副主轴的转动轴线与第一车主轴的转动轴线设置在同一竖直平面;台钳设置在转动组件上。

技术研发人员:曾超峰,张亮,陈武科,全任星,冯汝彬

受保护的技术使用者:广东原点智能技术有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!