一种用于环形耐高温不锈钢的耐磨堆焊方法及其应用与流程

本发明涉及焊接,特别是涉及一种用于环形耐高温不锈钢的耐磨堆焊方法及其应用。

背景技术:

1、生产过程中常采用的堆焊方法为连续多层堆焊,一般都是利用较高的预热温度,连续堆焊三层,然而当堆焊的基材为环形不锈钢材料时,这种常用的堆焊方式,会导致应力连续累加无法释放,当堆焊层层数多了以后,堆焊层表面会出现裂纹,沿着轴向方向开裂,甚至直接开裂至基材。

2、同时,常规的堆焊方法中,采用的焊接电流、电压偏大,堆焊层数多,因此,焊材具有较大的稀释率,对堆焊层的成分和质量有不利影响,难以满足标准。

技术实现思路

1、针对上述问题,本发明提供一种用于环形耐高温不锈钢的耐磨堆焊方法,该方法通过预热、焊接、后热、打磨4个步骤在基材上进行逐层耐磨堆焊,最终解决在环形耐高温不锈钢材料上焊接的堆焊层的开裂问题,且堆焊层的渗透检验、预定位置的化学成分含量、硬度值均符合标准。

2、为了达到上述目的,本发明提供了一种用于环形耐高温不锈钢的耐磨堆焊方法,包括以下步骤:采用焊接材料在基材上焊接焊层,重复所述焊接步骤至焊层的层数≤3层,得到堆焊层;

3、所述焊接包括以下步骤:预热,连续焊接,得到焊层,将焊层直接进行后热处理,打磨;

4、所述预热的温度为250-400℃。

5、现有技术中,为避免预热温度在焊接中快速冷却,通常采用快速连续堆焊的方法,在基材上进行堆焊,焊接完成后立即进炉,进行时效热处理,从而使堆焊层的硬度≥370hbw。然而,本发明人在研究中发现,若采用上述方法对环形耐高温不锈钢的基材进行堆焊,则会使基材圆周方向及轴线方向上的拘束应力比达到2:1,环形基材的拘束应力较大,再加上焊接材料存在高温硬度、韧性差,冷裂倾向大的特点,使焊接过程极易产生裂纹,导致焊缝质量不合格,最终焊接过程中沿着轴向开裂的可能性较大。因此,本发明人采用上述耐磨堆焊方法在基材上进行逐层的耐磨堆焊,能够解决环形耐高温不锈钢材料上焊接的堆焊层的开裂问题,且堆焊层的渗透检测、预定位置的化学成分含量、硬度值均符合标准。采用上述偏低的预热温度,可以降低稀释率,有利于保证堆焊层的化学成分要求。同时,焊接后得到的焊层,舍弃传统工艺中焊接后进行时效热处理的做法,将焊层直接进行后热处理,通过利用焊层间的回火作用,来适当降低前一层焊层的表面硬度,进而使堆焊层厚度为4mm处的硬度值达到标准。通过上述耐磨堆焊方法,解决了环形基材采用传统工艺整圈堆焊时,沿着基材轴向方向开裂的问题,也使堆焊层在预定位置的化学成分含量和硬度值能够符合标准要求。

6、在其中一个实施例中,所述连续焊接的焊接电流为100-130a,焊接电压为22-28v,焊接速度为15-25cm/min,焊道间的搭接量为50-60%。

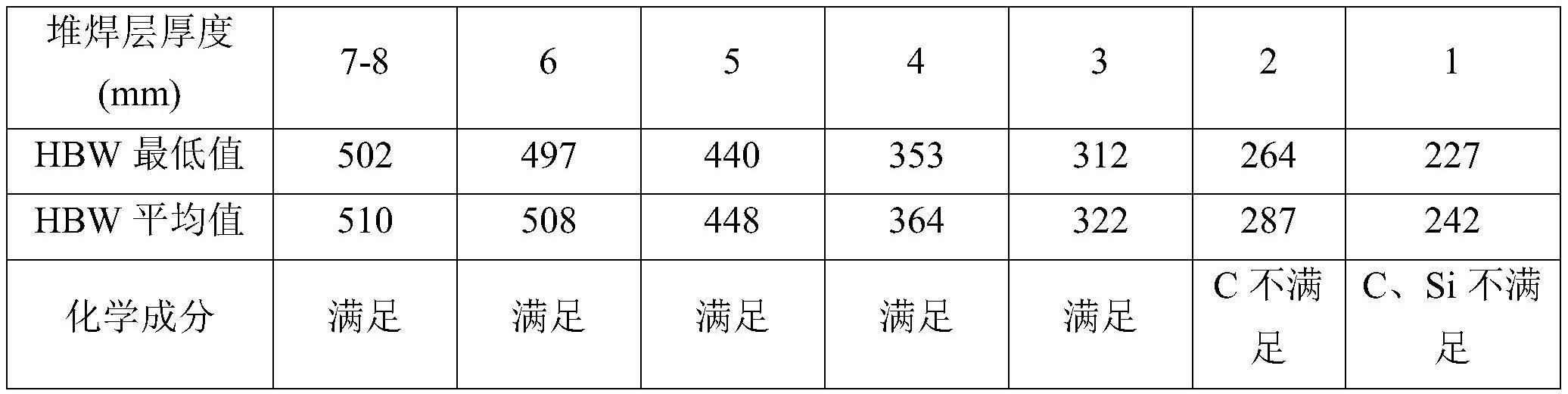

7、采用上述较低的焊接电流和偏高的搭接量,有利于保证堆焊层的厚度,通过控制焊接电流和搭接量,能使单层焊层的厚度约为1-3mm,当焊层的层数为3时,可保证堆焊层的厚度达到6-7mm;同时,较低的焊接电流和偏快的焊接速度,有利于降低堆焊层的焊接应力。

8、在其中一个实施例中,所述后热处理的温度为250-400℃,所述后热处理的保温时间≥4h。

9、传统工艺中,连续堆焊后得到的堆焊层,会立刻进炉,进行保温温度在600-850℃,保温时间4-8h的时效热处理,从而改善堆焊层的组织性能,但堆焊层的硬度≥370hbw,难以满足预定位置硬度要求为270hbw-390hbw的要求,会对不锈钢基材产生不利影响,还增加了生产成本。因此,本发明人取消焊接后的时效热处理步骤,将焊接后的焊层制剂进行后热处理,通过上述温度的后热处理,利用焊层间的回火作用来适当降低前一层焊层的表面硬度,使预定位置的硬度达到标准。

10、在其中一个实施例中,所述焊层的厚度为1-3mm。

11、在其中一个实施例中,所述焊层的层数为3,所述堆焊层的厚度为6-7mm;

12、所述堆焊层的预定位置的c含量为0.10-0.18%,mn含量为1.00-2.00%,si含量为3.80-5.00%,cr含量为14.00-20.00%,ni含量为8.00-11.00%,mo含量为4.00-6.50%,nb含量为0.50-1.20%,s含量≤0.006%,p含量≤0.02%,co含量≤0.05%,b含量≤0.0015%,as含量≤0.01%,sb含量≤0.01%,bi含量≤0.01%,pb含量≤0.01%,sn≤0.01%,o含量≤0.05%,h含量≤0.0005%;

13、所述堆焊层的预定位置的硬度值为270-390hbw。

14、采用上述耐磨堆焊方法得到的堆焊层能够保证堆焊层的厚度为6-7mm,同时还能满足上述预定位置的化学成分含量、硬度值的标准。

15、在其中一个实施例中,所述预定位置为所述堆焊层厚度为4mm处。

16、在其中一个实施例中,所述焊接还包括位于打磨步骤之后的探伤步骤,所述基材为环形耐高温不锈钢材料。

17、在其中一个实施例中,所述预热的加热方式为电加热,所述后热处理的加热方式为电加热。

18、常规进行预热和后热处理时,采用天然气加热的方式,但因焊接的操作环境普遍比较恶劣,且当基材为环形时,焊接需要均温,因此,常规的燃气加热方式会对基材整体的温度均匀性产生不利影响,从而导致退焊层温度不均,进而产生细小裂纹和pt显示。因此,采用上述电加热方式,降低预热和后热处理过程中可能产生的不均匀温度梯度,减小热应力。

19、在其中一个实施例中,所述电加热包括:将加热器固定于所述基材的内部或外部,使基材绕轴心线自转。

20、在其中一个实施例中,所述电加热还包括以下步骤:将加热器固定于所述基材的内部或外部,使基材绕轴心线自转,采用加热器升高所述基材的温度,测量所述基材的温度,直至所述基材的温度符合要求;所述测量包括:将所述基材沿圆周方向均分为8个测温区域,测量所述测温区域的温度;所述基材的温度符合要求包括:所述测温区域的温度与所述预热或后热处理的温度差≤40℃。

21、本发明还提供了所述耐磨堆焊方法制备得到的中间热交换器。

22、在其中一个实施例中,所述基材的原料为耐高温奥氏体不锈钢316h,所述焊接材料为edcrni-b-15。

23、与现有技术相比,本发明具有以下有益效果:

24、本发明的一种用于环形耐高温不锈钢的耐磨堆焊方法及其应用,该耐磨堆焊方法通过预热、焊接、后热、打磨4个步骤在基材上进行逐层耐磨堆焊,最终解决在环形耐高温不锈钢材料上焊接的堆焊层的开裂问题,且堆焊层的渗透检验、预定位置的化学成分含量、硬度值均符合标准。

技术特征:

1.一种用于环形耐高温不锈钢材料的耐磨堆焊方法,其特征在于,包括以下步骤:采用焊接材料在基材上焊接焊层,重复所述焊接步骤至焊层的层数≤3层,得到堆焊层;

2.根据权利要求1所述的耐磨堆焊方法,其特征在于,所述连续焊接的焊接电流为100-130a,焊接电压为22-28v,焊接速度为15-25cm/min,焊道间的搭接量为50-60%。

3.根据权利要求1所述的耐磨堆焊方法,其特征在于,所述后热处理的温度为250-400℃,所述后热处理的保温时间≥4h。

4.根据权利要求1所述的耐磨堆焊方法,其特征在于,所述焊层的厚度为1-3mm。

5.根据权利要求4所述的耐磨堆焊方法,其特征在于,所述焊层的层数为3,所述堆焊层的厚度为6-7mm;

6.根据权利要求5所述的耐磨堆焊方法,其特征在于,所述预定位置为所述堆焊层厚度为4mm处。

7.根据权利要求1-6中任一项所述的耐磨堆焊方法,其特征在于,所述焊接还包括位于打磨步骤之后的探伤步骤,所述基材为环形耐高温不锈钢材料。

8.根据权利要求7所述的耐磨堆焊方法,其特征在于,所述预热的加热方式为电加热,所述后热处理的加热方式为电加热。

9.根据权利要求8所述的耐磨堆焊方法,其特征在于,所述电加热包括:将加热器固定于所述基材的内部或外部,使基材绕轴心线自转。

10.权利要求1-9中任一项所述耐磨堆焊方法制备得到的中间热交换器。

技术总结

本发明涉及一种用于环形耐高温不锈钢的耐磨堆焊方法及其应用,涉及焊接技术领域。该耐磨堆焊方法包括以下步骤:采用焊接材料在基材上焊接焊层,重复焊接步骤至焊层的层数≤3层,得到堆焊层;焊接包括以下步骤:预热,连续焊接,得到焊层,将焊层直接进行后热处理,打磨;预热的温度为250‑400℃。该方法通过预热、焊接、后热、打磨4个步骤在基材上进行逐层耐磨堆焊,最终解决在环形耐高温不锈钢材料上焊接的堆焊层的开裂问题,且堆焊层的渗透检验、预定位置的化学成分含量、硬度值均符合标准。

技术研发人员:蒋宇晨,李恩,陈小明,邓道勇,戴光明,何冰,赵鑫

受保护的技术使用者:东方电气(广州)重型机器有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!