一种异形球轴承外圈加工工艺的制作方法

本发明属于轴承加工,具体涉及一种异形球轴承外圈加工工艺。

背景技术:

1、带有法兰的异形球轴承外圈的法兰面尺寸、法兰面平行差、沟道尺寸、沟道位置等要求极高,因热处理变形原因在磨削过程中无法保证沟道位置满足要求的同时法兰面尺寸也能得以保证,如保证沟道位置后导致法兰面尺寸超差,废品率为11%。因此急需创新发明一种能满足工艺要求的新型加工工艺来完成该产品加工,实现加工工艺的新突破。

技术实现思路

1、根据上述现有技术存在的缺陷,本发明的目的是提供一种异形球轴承外圈加工工艺,解决带有法兰的异形球轴承外圈在加工过程中的局限,提高产品质量,降低废品率。

2、为实现上述目的,本发明所采用的技术方案为:一种异形球轴承外圈加工工艺,包括以下步骤:

3、步骤一、软车加工轴承外圈端面和法兰面并留有加工余量;

4、步骤二、轴承外圈热处理工艺:

5、步骤三、粗磨加工和硬车加工去除轴承外圈端面、外径、外内径和法兰面的部分加工余量;

6、步骤四、硬车轴承外圈沟道;

7、步骤五、终磨端面、外径、沟道、法兰面,磨至产品图纸规定技术指标。

8、进一步地,对于步骤一中,软车加工轴承外圈端面和法兰面并留有的加工余量为端面1.6mm,法兰面0.6mm。

9、进一步地,对于步骤二中,所述热处理过程包括淬火、冷处理和回火,淬火后保温至室温后进行冷处理,冷处理后保温三小时后进行回火处理,回火保温时间5小时。

10、进一步地,对于步骤二中,所述轴承外圈热处理后外径、法兰一侧端面均存在一定的变形,外径变形在0.03-0.05mm之间,法兰端面翘曲变形在0.30-0.90mm之间。

11、进一步地,对于步骤三中,粗磨加工和硬车加工去除轴承外圈端面、外径、外内径和法兰面的部分加工余量,具体包括以下步骤:

12、a、粗磨端面:采取多次磨削方式,将法兰一侧端面翘曲变形磨至≤0.02mm;

13、b、硬车法兰面、外径、外内径:法兰面粗糙度≤0.63μm、翘曲≤0.02mm、平行差≤0.02mm ;外径加工余量0.08-0.10mm、椭圆≤0.01mm、锥度≤0.01mm、粗糙度≤0.63μm;外内径加工至成品尺寸,椭圆≤0.01mm、锥度≤0.01mm、粗糙度≤0.63μm;

14、c、细磨端面、法兰面:将法兰一侧端面翘曲变形磨至≤0.01mm;法兰面磨至翘曲≤0.01mm、平行差≤0.01mm 。

15、进一步地,对于步骤四中,硬车轴承外圈沟道的加工余量为0.15-0.18mm、椭圆≤0.015mm、沟摆≤0.015mm、粗糙度≤0.63μm。

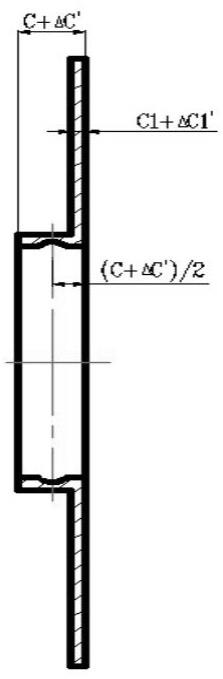

16、进一步地,对于步骤一中,软车加工轴承外圈端面和法兰面留有一定的加工余量,保证热处理后有足够的磨削量将法兰面翘曲改齐并实现规定的精度指标,软车加工后的法兰面宽度尺寸为c1+△c1,c1为产品的法兰面宽度尺寸,△c1为加工余量,轴承外圈端面宽度尺寸为c+△c,c为产品的轴承外圈端面宽度尺寸,△c为加工余量。

17、进一步地,对于步骤三中,磨加工和硬车加工统一法兰面宽度尺寸和精度指标,法兰面宽度尺寸为c1+△c1’,c1为产品的法兰面宽度尺寸,△c1’为加工余量,根据法兰面宽度尺寸计算需要磨削的另一侧端面量,将轴承外圈端面宽度尺寸磨至c+△c’,c为产品的轴承外圈端面宽度尺寸,△c’为加工余量。

18、进一步地,对于步骤四中,硬车时控制沟道尺寸及沟道位置,沟道位置为(c+△c’)/2。

19、本发明的有益效果为:本发明的加工方法有效解决了因沟道位置和法兰面尺寸互相制约导致产品尺寸及精度指标不符合加工工艺的问题。解决了该轴承外圈加工中存在的所有局限,为异型产品提供了一种新的加工方法,具有较高的经济价值。

技术特征:

1.一种异形球轴承外圈加工工艺,其特征在于,包括以下步骤:

2.根据权利要求1中所述的一种异形球轴承外圈加工工艺,其特征在于,对于步骤一中,软车加工轴承外圈端面和法兰面并留有的加工余量为端面1.6mm,法兰面0.6mm。

3.据权利要求1中所述的一种异形球轴承外圈加工工艺,其特征在于,对于步骤二中,所述热处理过程包括淬火、冷处理和回火,淬火后保温至室温后进行冷处理,冷处理后保温三小时后进行回火处理,回火保温时间5小时。

4.据权利要求1中所述的一种异形球轴承外圈加工工艺,其特征在于,对于步骤二中,所述轴承外圈热处理后外径、法兰一侧端面均存在一定的变形,外径变形在0.03-0.05mm之间,法兰端面翘曲变形在0.30-0.90mm之间。

5.据权利要求1中所述的一种异形球轴承外圈加工工艺,其特征在于,对于步骤三中,磨加工和硬车加工去除轴承外圈端面和法兰面的部分加工余量,具体包括以下加工步骤:

6.根据权利要求1中所述的一种异形球轴承外圈加工工艺,其特征在于,对于步骤四中,硬车轴承外圈沟道的加工余量为0.15-0.18mm、椭圆≤0.015mm、沟摆≤0.015mm、粗糙度≤0.63μm。

7.根据权利要求1中所述的一种异形球轴承外圈加工工艺,其特征在于,对于步骤一中,软车加工轴承外圈端面和法兰面留有一定的加工余量,保证热处理后有足够的磨削量将法兰面翘曲改齐并实现规定的精度指标,软车加工后的法兰面宽度尺寸为c1+△c1,c1为产品的法兰面宽度尺寸,△c1为加工余量,轴承外圈端面宽度尺寸为c+△c,c为产品的轴承外圈端面宽度尺寸,△c为加工余量。

8.根据权利要求1中所述的一种异形球轴承外圈加工工艺,其特征在于,对于步骤三中,磨加工和硬车加工统一法兰面宽度尺寸和精度指标,法兰面宽度尺寸为c1+△c1’,c1为产品的法兰面宽度尺寸,△c1’为加工余量,根据法兰面宽度尺寸计算需要磨削的另一侧端面量,将轴承外圈端面宽度尺寸磨至c+△c’,c为产品的轴承外圈端面宽度尺寸,△c’为加工余量。

9.根据权利要求8中所述的一种异形球轴承外圈加工工艺,其特征在于,对于步骤四中,硬车时控制沟道尺寸及沟道位置,沟道位置为(c+△c’)/2。

技术总结

本发明属于轴承加工技术领域,具体涉及一种异形球轴承外圈加工工艺,包括以下步骤:步骤一、软车加工轴承外圈端面和法兰面并留有加工余量;步骤二、轴承外圈热处理工艺:步骤三、粗磨加工和硬车加工去除轴承外圈端面、外径、外内径和法兰面的部分加工余量;步骤四、硬车轴承外圈沟道;步骤五、终磨端面、外径、沟道、法兰面,磨至产品图纸规定技术指标。本发明的加工方法有效解决了因沟道位置和法兰面尺寸互相制约导致产品尺寸及精度指标不符合加工工艺的问题。解决了该轴承外圈加工中存在的所有局限,为异型产品提供了一种新的加工方法,具有较高的经济价值。

技术研发人员:张海燕,王曼,王宇,段同江,何春艳,董玉雪,高秀娥,闫蕊,王有强,刘学,吴欢

受保护的技术使用者:瓦房店轴承集团国家轴承工程技术研究中心有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!