吹渣管焊接工装及其焊接方法与流程

本发明涉及,具体是一种吹渣管焊接工装及其焊接方法。

背景技术:

1、钢坯经过加热炉加热后进入轧钢工序。轧钢时一般会设置多台轧机,钢坯依次经过轧机轧制才会最终成型。由于轧机轧制时会冒出黄烟,影响环境;并且在轧制过程中会导致表面的氧化铁皮剥落。氧化铁皮带进轧辊参与轧制均会影响轧制质量,使其表面出现凹坑等缺陷。因此,在轧机之间会安装吹渣管。吹渣管喷出高压水,对钢坯表面进行冲洗,清除黄烟和氧化铁皮。

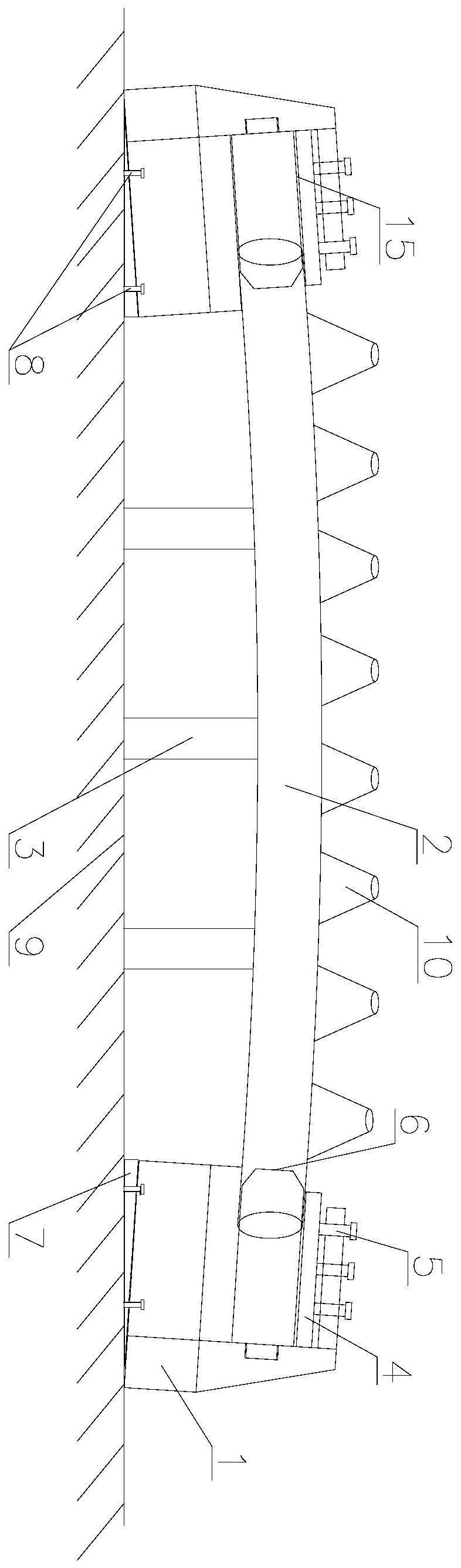

2、如图6所示,吹渣管包括一根钢管,上面焊接有多个均布的喷嘴。焊接过程中,会存在管体受热不均的情况,导致喷嘴和钢管焊接完毕后,钢管会向喷嘴方向弯曲。因此焊接完成后需要进行矫直,这一工序不仅延长了加工时间,增大了加工成本,而且矫直时对钢管多次施压还会降低其承载能力,影响使用性能;再者由于喷嘴和钢管材质不一样,钢管的材质为碳钢,喷嘴的材质为不锈钢,矫直时焊缝还容易受压开裂,导致工件报废。

3、因此,如何克服上述缺陷,成为了本领域技术人员亟待解决的问题。

技术实现思路

1、为解决背景技术中的技术问题,本发明公开了一种吹渣管焊接工装及其焊接方法。

2、本发明提供一种吹渣管焊接工装,包括:

3、两个对称布置的夹座,通过对夹的方式固定钢管的两端;

4、多个支撑块,其高度从中间向两侧递减,用于支撑钢管,使钢管向上弓起。

5、先固定钢管,使其向下弯曲,然后将喷嘴焊接在钢管的上端;松开钢管后,焊接产生的形变方向与焊接前的弯曲方向相反,而且焊接产生的形变量刚好弥补焊接前的弯曲量,从而使得焊接完成后,钢管处于直线状态;本发明省去了矫直的工序,不仅提高了效率,而且还不会造成焊缝开裂。

6、夹座的具体结构为:夹座设置有插槽,钢管插接于插槽内;

7、插槽的上侧设置有压板,通过螺纹连接的顶紧螺栓顶紧,压紧钢管。

8、压板对钢管施压时,容易将钢管压瘪,基于此,进一步地设计是:钢管的两端插接有管塞。管塞对钢管进行支撑,从而避免被压瘪。

9、钢管向下弯曲时,其端部会与工作台面构成夹角,因此插槽的开口方向也需要与工作台面构成夹角,如此会提高插槽的加工难度,所以进一步地改进解决这一问题,具体的,夹座的下端还连接有三角形垫块,使得夹座的里端向上翘起。

10、如钢管的弯曲角度不同,需要匹配不同的垫块,如此会加大垫块的成本,所以进一步地改进解决这一问题,具体的,垫块位于钢管轴向两侧螺纹连接有调节螺栓,通过调节调节螺栓螺纹端凸出垫块下端面的长度,调节垫块上端面的倾斜角度。

11、本发明还提供一种吹渣管的焊接方法,采用吹渣管焊接工装,固定钢管,包括以下步骤:

12、s1、将喷嘴依次点焊在钢管上,其出口朝上;

13、s2、设置自然数n,对第2n+1个喷嘴进行焊接,其焊缝设为第一焊缝,第一焊缝呈半环形,并位于钢管轴向同侧;

14、s3、对第2n+2个喷嘴进行焊接,其焊缝设为第二焊缝,第二焊缝呈半环形,并与第一焊缝呈相对布置;

15、s4、对第2n+1个喷嘴进行焊接,其焊缝设为第三焊缝,第三焊缝呈半环形,并与第一焊缝构成封闭的环形;

16、s5、对第2n+2个喷嘴进行焊接,其焊缝设为第四焊缝,第四焊缝呈半环形,并与第二焊缝构成封闭的环形。

17、上述焊接方法,可有效分散焊接热量,减小焊缝两端的温差,避免或减小焊接后产生的热膨胀变形,从而提高了生产效率,降低了焊缝返修成本。

18、由于喷嘴放置在钢管上后,为点接触,喷嘴与钢管之间的缝隙从接触处向两侧递增,绕着连接处线性焊接比较困难,所以进一步地改进解决这一问题,具体的,第一焊缝、第二焊缝、第三焊缝和第四焊缝结构相同,均为角焊缝,且焊接方式采用摇摆焊。

19、为提高钢管与喷嘴的连接强度,进一步地设计是:第一焊缝、第二焊缝、第三焊缝和第四焊缝均焊接两层,每一层的焊接均采用步骤s2-s5;第二层的焊缝宽度比第一层焊缝宽度宽2/3。

20、焊条一般采用均速移动进行焊接,当运行至钢管与喷嘴的连接处时,熔接性比较差,会影响连接强度,所以进一步地改进解决这一问题,具体的,当焊条焊接至钢管和喷嘴的连接处时,停顿0.5-1秒。

21、焊条的选择,直接影响焊缝质量,影响钢管和喷嘴的连接强度,基于此,进一步地设计是:钢管和喷嘴之间的缝隙最大宽度设为s,焊条的直径设为d;第一层焊缝焊接时,0.6s﹥d﹥0.5s;第二层焊缝焊接时,s≤d≤s+1。焊条位于钢管和喷嘴夹角处时,会形成三角形的间隙,焊条直径的设置,可缩小间隙的大小,焊条熔化后可快速布满间隙,从而提高钢管与喷嘴的连接强度。

技术特征:

1.一种吹渣管焊接工装,其特征在于,包括:

2.根据权利要求1所述的吹渣管焊接工装,其特征在于:所述夹座(1)设置有插槽(15),所述钢管(2)插接于所述插槽(15)内;

3.根据权利要求2所述的吹渣管焊接工装,其特征在于:所述钢管(2)的两端插接有管塞(6)。

4.根据权利要求2所述的吹渣管焊接工装,其特征在于:所述夹座(1)的下端还连接有三角形垫块(7),使得所述夹座(1)的里端向上翘起。

5.根据权利要求4所述的吹渣管焊接工装,其特征在于:所述垫块(7)位于所述钢管(2)轴向两侧螺纹连接有调节螺栓(8),通过调节所述调节螺栓(8)螺纹端与工作台面(9)的距离,调节所述垫块(7)上端面的倾斜角度。

6.一种吹渣管的焊接方法,采用权利要求1-5任意一种所述的吹渣管焊接工装,固定所述钢管(2),其特征在于,包括以下步骤:

7.根据权利要求6所述的吹渣管的焊接方法,其特征在于:所述第一焊缝(11)、第二焊缝(12)、第三焊缝(13)和第四焊缝(14)结构相同,均为角焊缝,且焊接方式采用摇摆焊。

8.根据权利要求7所述的吹渣管的焊接方法,其特征在于:所述第一焊缝(11)、第二焊缝(12)、第三焊缝(13)和第四焊缝(14)均焊接两层,每一层的焊接均采用步骤s2-s5;第二层的焊缝宽度比第一层焊缝宽度宽2/3。

9.根据权利要求8所述的吹渣管的焊接方法,其特征在于:当焊条焊接至所述钢管(2)和喷嘴(10)的连接处时,停顿0.5-1秒。

10.根据权利要求8所述的吹渣管的焊接方法,其特征在于:所述钢管(2)和喷嘴(10)之间的缝隙最大宽度设为s,焊条的直径设为d;

技术总结

本发明提供一种吹渣管焊接工装及其焊接方法,对于吹渣管焊接工装,包括:两个对称布置的夹座,通过对夹的方式固定钢管的两端;多个支撑块,其高度从中间向两侧递减,用于支撑钢管,使钢管向上弓起。先固定钢管,使其向下弯曲,然后将喷嘴焊接在钢管的上端;松开钢管后,焊接产生的形变方向与焊接前的弯曲方向相反,而且焊接产生的形变量刚好弥补焊接前的弯曲量,从而使得焊接完成后,钢管处于直线状态;本发明省去了矫直的工序,不仅提高了效率,而且还不会造成焊缝开裂。

技术研发人员:陈忠年,吴静仁,施俊杰,周云铖

受保护的技术使用者:中天钢铁集团有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!