一种具有U形缺口的深腔内筋构件反挤压成形与脱模方法

本发明属于锻造领域。

背景技术:

1、航空航天工业的发展对飞行器提出了更快、更灵活、更低成本的要求,轻量化因此成为研究的重点。深腔内筋构件是航空航天领域常见的轻量化结构件,整体呈近筒状,具有不规则轮廓的侧壁和内部纵横交叉筋,结构较为复杂。采用厚板或粗锻坯机械加工的方法制造的零件,其力学性能较低,且会严重浪费材料并提高机械加工工时,大大增加成本;对于筒形构件,反挤压成形是一种常用的成形方法,具有成形载荷小、模具成本低的优点;但对于轮廓形状不规则且壁厚、筋高等尺寸不均匀的锻件而言,常规的等厚坯料在成形过程中会由于充填不均匀而导致充不满或降低材料利用率;此外,对于内部带有较多交叉筋的构件,由于其筋部成形阻力大且与模具型腔接触面积较大的原因,往往成形件容易卡在筋部型腔难以取出,反挤压成形筋部型腔位于上模,进一步增大了脱模的难度。

技术实现思路

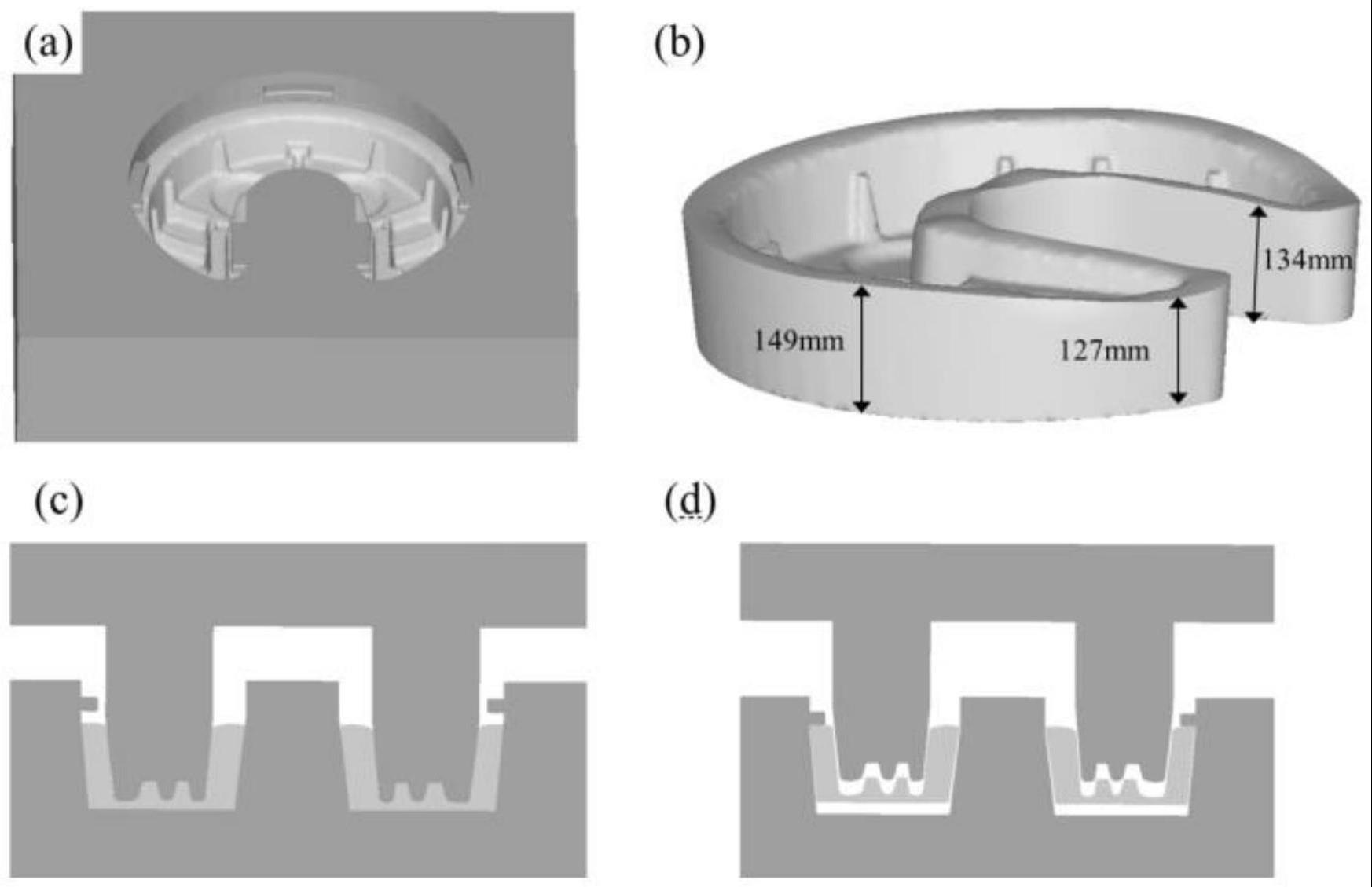

1、本发明要解决复杂轮廓形状的深腔内筋构件反挤压成形与脱模困难的问题,而提供一种具有u形缺口的深腔内筋构件反挤压成形与脱模方法。

2、一种具有u形缺口的深腔内筋构件反挤压成形与脱模方法,它是按照以下步骤进行:

3、一、锻坯设计:

4、根据具有u形缺口的深腔内筋铝合金锻件设计锻坯;

5、所述的具有u形缺口的深腔内筋铝合金锻件由腹板及侧壁构成,腹板为设有u形缺口的圆形或近圆形,腹板上设有纵横交错的加强筋,侧壁位于腹板边缘并与腹板外轮廓形状相同;设锻件上u形缺口开口方向的长度为lut,设沿u形缺口开口方向上锻件的最大尺寸为lf,lut:lf=(0.3~0.65):1;设锻件u形缺口宽度为bu,设沿u形缺口宽度方向上锻件的最大尺寸为bf,bu:bf=(0.2~0.4):1;设腹板厚度为tfw,设侧壁厚度为bfr,tfw:bfr>0.3:1;设侧壁高度为hfr,hfr:bfr=(2.5~5):1;

6、所述的锻坯外轮廓与具有u形缺口的深腔内筋铝合金锻件相同,沿锻坯对称面,从锻坯远离u形缺口底部的一侧到u形缺口顶部与锻坯轮廓相交处,依次分为第一等厚部分、连接部分及第二等厚部分;设轮廓形状、体积与锻坯相同的等厚锻坯的厚度为t0,设第一等厚部分的厚度为t11,t11=(0.6~0.85)t0,设第二等厚部分的厚度为t12,t12=(1.15~1.4)t0,连接部分的厚度由t11到t12线性变化;设第一等厚部分的长度为l11,l11=(0.2~0.6)(lf-lut),设第二等厚部分的长度为l12,设锻件u形缺口的直边长度为lus,l12=(0.3~0.7)lus;

7、位于u形缺口底部与第一等厚部分之间的连接部分,沿对称面设置中心局部凹陷,且中心局部凹陷两端分别连接第一等厚部分及u形缺口顶部,位于u形缺口左右两侧的连接部分对称设置侧面局部凹陷;设中心局部凹陷底部最小厚度为t14,由t11线性减少至t14,t14=(0.6~0.9)t11,设中心局部凹陷与第一等厚部分相邻的端部宽度为b14,b14=(0.7~1)bu;设侧面局部凹陷最深处到侧面局部凹陷与第二等厚部分相邻的一边距离为l15,l15=(0.5~0.8)(lut-l12),设侧面局部凹陷最深处到锻坯u形缺口开口方向上的最远端距离为l,lus<l<lut,侧面局部凹陷表面与第二等厚部分相邻的连接部分表面呈θ=5°~15°的夹角,侧面局部凹陷与第一等厚部分相邻的连接部分之间的交线倒圆角,设圆角半径为r,r=(1~4)l15,设u形缺口左右两侧对称设置的侧面局部凹陷两端最远距离为b15,b15=(0.6~0.8)bf;

8、二、模具设计:

9、所述的模具由上模、下模、下顶出块及多个卡块组成,所述的下模的型腔侧壁上方设置多个与卡块相配合的卡槽;

10、所述的卡槽横截面为矩形,设卡槽深度为bs,卡槽高度为hs,卡槽长度为ls,bs=(0.5~1.5)bfr,hs=(0.7~1.5)bs,ls=(2~10)hs;设卡槽的下端面到下模型腔底面的距离为dbs,设锻件公称高度为hft,dbs=(1.2~1.5)hft,设卡槽的上端面到下模上表面的距离为dts,dts=(1~1.5)bs;且将每个卡槽的下端面与下模型腔侧壁的相交处以直线相连形成闭环,所围成的闭环将锻件的质心包含在内;

11、所述的卡块的宽度为bb,bb=bs+(0.5~0.8)bfr;

12、三、成形:

13、将加热润滑后的锻坯放入下模,将卡块插进下模卡槽内,上模压下进行成形,然后上模回程,锻件侧壁被卡块卡住,与上模脱离,再将卡块取出,下模顶块将锻件顶出下模型腔,得到具有u形缺口的深腔内筋铝合金锻件。

14、本发明的有益效果是:

15、本发明针对具有u形缺口的深腔内筋构件反挤压成形充填不均匀以及脱模困难的问题,设计了具有局部凹陷的阶梯形坯料和具有卡槽的反挤压下模,通过对坯料形状、尺寸的设计,合理分配了坯料体积,令难充填的部位坯料较多,易充填的部位坯料较少,使得成形后锻件的侧壁高度整体较为均匀,提高了成形质量,也有利于锻件的后续脱模;通过在卡槽上放置卡块,使得反挤压锻件在随着上模回程的过程中侧壁顶部触碰到卡块下端面而被限制移动,从而利用上模回程力将锻件从上模脱离出来,随后将卡块取出后利用下顶出器将锻件取出。本发明除能够解决深腔内筋构件反挤压成形充填质量差以及锻件卡上模难以取出的情况外,相比利用上模顶出装置进行脱模具有更简单的上模具结构,模具加工成本更低、安装更便捷,同时不存在具有复杂交叉筋结构的模具型腔顶出设计困难的问题。本发明卡槽与卡块形状简单,且卡块的放置无需机械连接或固定,实际操作简单快捷。

16、本发明用于一种具有u形缺口的深腔内筋构件反挤压成形与脱模方法。

技术特征:

1.一种具有u形缺口的深腔内筋构件反挤压成形与脱模方法,其特征在于它是按照以下步骤进行:

2.根据权利要求1所述的一种具有u形缺口的深腔内筋构件反挤压成形与脱模方法,其特征在于步骤一中所述的具有u形缺口的深腔内筋铝合金锻件沿轮廓不同位置的公称高度hft相同,其中hft=tfw+hfr。

3.根据权利要求1所述的一种具有u形缺口的深腔内筋构件反挤压成形与脱模方法,其特征在于步骤一中所述的锻坯体积为具有u形缺口的深腔内筋铝合金锻件体积的1.05~1.2倍。

4.根据权利要求1所述的一种具有u形缺口的深腔内筋构件反挤压成形与脱模方法,其特征在于步骤一中所述的具有u形缺口的深腔内筋铝合金锻件为左右对称结构,且u形缺口的对称面为锻件的对称面。

5.根据权利要求1所述的一种具有u形缺口的深腔内筋构件反挤压成形与脱模方法,其特征在于步骤一中所述的加强筋与腹板的过渡圆角半径为10mm~20mm,加强筋顶部圆角半径为2mm~5mm。

6.根据权利要求1所述的一种具有u形缺口的深腔内筋构件反挤压成形与脱模方法,其特征在于步骤一中侧面局部凹陷与坯料轮廓相邻的连接部分之间的交线倒圆角。

7.根据权利要求1所述的一种具有u形缺口的深腔内筋构件反挤压成形与脱模方法,其特征在于步骤二中所述卡槽的数量≥3个,不同卡槽的bs、hs、ls、dts值和dbs值均相等;步骤二中所述的卡槽和卡块边缘倒圆角r=5mm~20mm。

8.根据权利要求1所述的一种具有u形缺口的深腔内筋构件反挤压成形与脱模方法,其特征在于步骤二中所述的锻坯为设置有一个u形缺口的盘饼状锻坯。

9.根据权利要求1所述的一种具有u形缺口的深腔内筋构件反挤压成形与脱模方法,其特征在于步骤三中将未加热的卡块进下模卡槽内。

10.根据权利要求1所述的一种具有u形缺口的深腔内筋构件反挤压成形与脱模方法,其特征在于步骤三中制备的具有u形缺口的深腔内筋铝合金锻件在不同卡块所在位置处的高度之间最大差值不超过0.2hft;步骤三中制备的具有u形缺口的深腔内筋铝合金锻件在卡块所在位置处的高度小于dbs。

技术总结

一种具有U形缺口的深腔内筋构件反挤压成形与脱模方法,本发明属于锻造领域。本发明要解决复杂轮廓形状的深腔内筋构件反挤压成形与脱模困难的问题。方法:一、锻坯设计;二、模具设计;三、成形。本发明用于具有U形缺口的深腔内筋构件反挤压成形与脱模。

技术研发人员:宗影影,王琪伟,万升祥,邵斌,单德彬,郭斌

受保护的技术使用者:哈尔滨工业大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!