电芯极耳与盖板的连接方法及连接结构与流程

本发明涉及电芯制造,特别涉及一种电芯极耳与盖板的连接方法。同时,本发明还涉及一种电芯极耳与盖板的连接结构。

背景技术:

1、现有技术中,锂电池电芯极耳与顶盖采用激光焊接连接。为保证极耳与顶盖间的电流过流面积,焊接面积无法减小,因此单激光器每电芯焊接时间稳定在2~3秒无法继续提高,对产线的提产增效构成困境,只能单纯靠增加激光器数量来解决。另外,激光焊接时间难以降低,工艺节拍提升困难。激光焊接时,产生飞溅、烟尘、异物颗粒,需要配套复杂的除尘系统,一旦控制不好容易导致异物进入电芯将严重影响电芯品质。此外,激光设备和抽尘系统体积大占用有限的生产空间,而且复杂的抽尘系统所需投资也十分巨大。因此,提供一种新的电芯极耳与顶盖的连接方法显得十分重要。

技术实现思路

1、有鉴于此,本发明旨在提出一种电芯极耳与盖板的连接方法,以能够解决激光焊接工艺产生的多种问题。

2、为达到上述目的,本发明的技术方案是这样实现的:

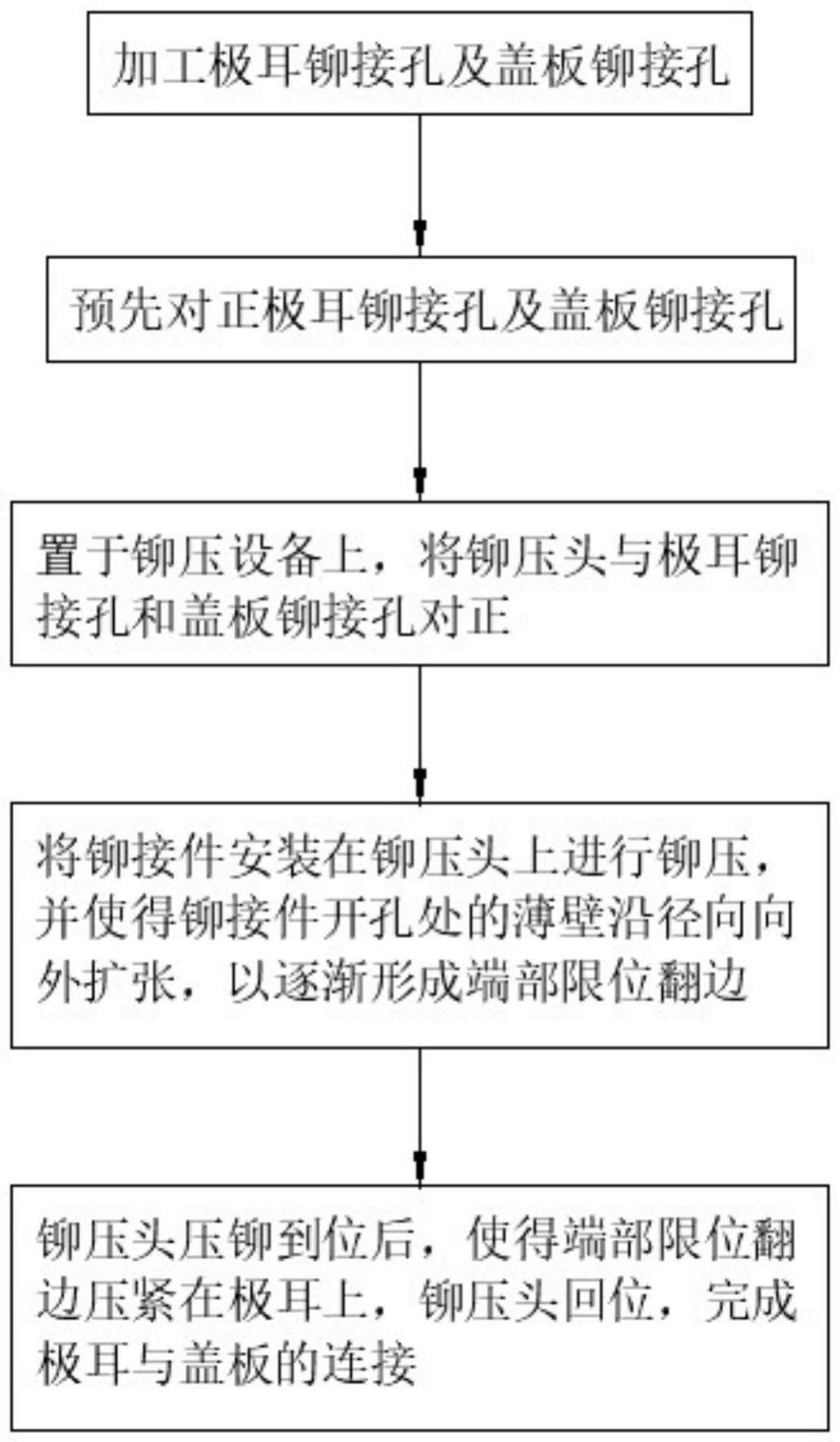

3、一种电芯极耳与盖板的连接方法,所述连接方法包括如下步骤:

4、步骤a、对入壳后的待组装电芯上伸出的极耳加工出极耳铆接孔,在盖板上对应极耳铆接孔的位置分别加工出盖板铆接孔;

5、步骤b、将所述极耳铆接孔和所述盖板铆接孔预先对正,并保持所述待组装电芯与所述盖板的相对位置,形成待加工部件;

6、步骤c、将步骤b中的所述待加工部件置于铆压设备上,将铆压头与所述极耳铆接孔和所述盖板铆接孔对正;

7、步骤d、将铆接件安装在铆压头上,其中,铆接件的安装在铆压头的一端开孔并呈薄壁管状,铆压头带动铆接件下压,使得铆接件的端部接触至所述盖板铆接孔的孔底,然后铆压头继续下压,将铆接件开孔处的薄壁沿径向向外扩张,以逐渐形成端部限位翻边;

8、步骤e、铆压头压铆到位后,使得所述端部限位翻边压紧在所述极耳上,然后铆压头回位,完成所述极耳与所述盖板的连接。

9、进一步的,所述步骤d中,所述铆压头上设有负压吸附部,所述铆接件通过所述负压吸附部安装在所述铆压头上。

10、进一步的,所述铆接件与所述盖板铆接孔过盈配合。

11、进一步的,所述铆压头上设有使圆管薄壁向外扩张的引导部。

12、进一步的,所述引导部包括设于所述铆压头上的翻边成型端面。

13、进一步的,所述极耳包括伸出待组装电芯一端的正极耳和负极耳,所述盖板包括对应正极耳和负极耳设置的盖板主体;和/或,铆压在正极耳和所述盖板主体之间的铆接件材质与正极耳的材质相同,铆压在负极耳和所述盖板主体之间的铆接件材质与负极耳的材质相同。

14、相对于现有技术,本发明具有以下优势:

15、本发明所述的电芯极耳与盖板的连接方法,使得电芯极耳与盖板之间采用压铆工艺连接,有利于提高生产节拍,并利于提产增效,而且采用压铆工艺连接,还能够有效避免激光焊接工艺中产生的飞溅、粉尘及焊烟等,不需要配置复杂的除尘机构,更利于保障电芯品质,且也能够降低设备占地空间,降低设备投资,从而有着很好的使用效果。

16、此外,铆接件压铆过程中,先使得铆接件的端部抵接在盖板铆接孔的孔底,然后在铆压头的继续下压作用下,使得铆接件的开孔处逐渐向外扩张,形成端部限位翻边,在铆压头压铆到位后,端部限位翻边能够压紧在极耳上,从而实现极耳与盖板的连接,铆压头在继续下压的过程中,能够进一步利于铆接件与盖板铆接孔过盈配合,而进一步提高铆接件与盖板的连接效果。

17、另外,铆压头上设置的负压吸附部,有利于铆接件于铆压头的安装及拆卸。设置在铆压头上的引导部,有利于端部限位翻边的成型,而利于提高铆接件与极耳的连接效果。设置铆接件采用与正极耳的材质相同,或者与负极耳的材质相同,有利于保证正极和负极的性能,并利于保证电芯的使用性能。

18、本发明的另一目的在于提出一种电池,该电池的电芯极耳与盖板采用上述的电芯极耳与盖板的连接方法连接。

19、本发明的电池通过采用上述的电芯极耳与盖板的连接方法,有利于提高电池的生产效率,且也利于保障电池的品质。

20、本发明的又一目的在于提出一种电芯极耳与盖板的连接结构,所述连接结构包括铆接件,以及设于所述极耳上的极耳铆接孔和设于所述盖板上的盖板铆接孔,所述铆接件压铆在所述极耳铆接孔和所述盖板铆接孔中,且所述铆接件具有将所述极耳压置在所述盖板上的端部限位翻边。

21、进一步的,所述铆接件呈柱状,所述铆接件的一端内部中空,并形成薄壁管状。

22、进一步的,所述极耳铆接孔为设于极耳上间隔布置的多个,所述盖板铆接孔为对应所述极耳铆接孔设置的多个;和/或,所述盖板上设有与所述端部限位翻边对应的安装槽,所述安装槽与所述盖板铆接孔连通,且所述安装槽的直径大于所述盖板铆接孔的直径。

23、本发明的电芯极耳与盖板的连接结构具有结构简单,并能够保证极耳和盖板具有较好的连接效果,且也能够避免现有技术中因激光焊接工艺所产生的多种问题的发生。

技术特征:

1.一种电芯极耳与盖板的连接方法,其特征在于:

2.根据权利要求1所述的电芯极耳与盖板的连接方法,其特征在于:

3.根据权利要求1所述的电芯极耳与盖板的连接方法,其特征在于:

4.根据权利要求1所述的电芯极耳与盖板的连接方法,其特征在于:

5.根据权利要求4所述的电芯极耳与盖板的连接方法,其特征在于:

6.根据权利要求1至5中任一项所述的电芯极耳与盖板的连接方法,其特征在于:

7.一种电池,其特征在于:

8.一种电芯极耳与盖板的连接结构,其特征在于:

9.根据权利要求8所述的电芯极耳与盖板的连接结构,其特征在于:

10.根据权利要求9所述的电芯极耳与盖板的连接结构,其特征在于:

技术总结

本发明提供了一种电芯极耳与盖板的连接方法及连接结构,连接方法包括如下步骤:首先加工出极耳铆接孔及盖板铆接孔;然后预先对正极耳铆接孔和盖板铆接孔;接着置于铆压设备上,将铆压头与极耳铆接孔和盖板铆接孔对正;再将铆接件安装在铆压头上,其中,铆接件的安装在铆压头的一端开孔并呈薄壁管状,铆压头带动铆接件下压,使得铆接件的端部接触至盖板铆接孔的孔底,然后铆压头继续下压,将铆接件的端部向外扩张逐渐形成端部限位翻边;最后铆压头压铆到位后,使得端部限位翻边压紧在极耳上,完成极耳与盖板的连接。本发明的电芯极耳与盖板的连接方法有利于提高生产节拍,及电芯品质,且也能够降低设备占地空间及设备投资,并有着很好的使用效果。

技术研发人员:请求不公布姓名

受保护的技术使用者:蜂巢能源科技股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!