搅拌摩擦沉积的固态增材制造装置及方法

本发明涉及搅拌摩擦增材制造领域,尤其涉及搅拌摩擦沉积的固态增材制造装置及方法。

背景技术:

1、搅拌摩擦沉积增材制造技术是基于搅拌摩擦焊接技术发展而来的一种新兴金属增材技术,该技术的工作原理是金属棒料或粉末通过旋转的中空主轴内部输送到基板表面,金属棒料或粉末与基板发生剧烈摩擦,产生摩擦热,摩擦热将金属材料进行塑性软化,塑化材料在轴肩的锻压力作用下与基板结合形成第一层沉积层,随着空心轴的移动,在初始层上不断添加后续层,最终形成三维实体零件。

2、现有的搅拌摩擦沉积增材制作设备在制作时,由于基体的同轴旋转摩擦阻力,材料在旋转挤出过程中容易与搅拌头内壁发生相对运动并生热,从而在搅拌头内发生软化和堵塞现象。

技术实现思路

1、本发明实施例所要解决的技术问题是现有的搅拌摩擦沉积增材制作设备在制作时,由于基体的同轴旋转摩擦阻力,材料在旋转挤出过程中容易与搅拌头内壁发生相对运动并生热,从而在搅拌头内发生软化和堵塞现象。

2、为了解决上述问题,本发明提供了搅拌摩擦沉积的固态增材制造装置及方法。

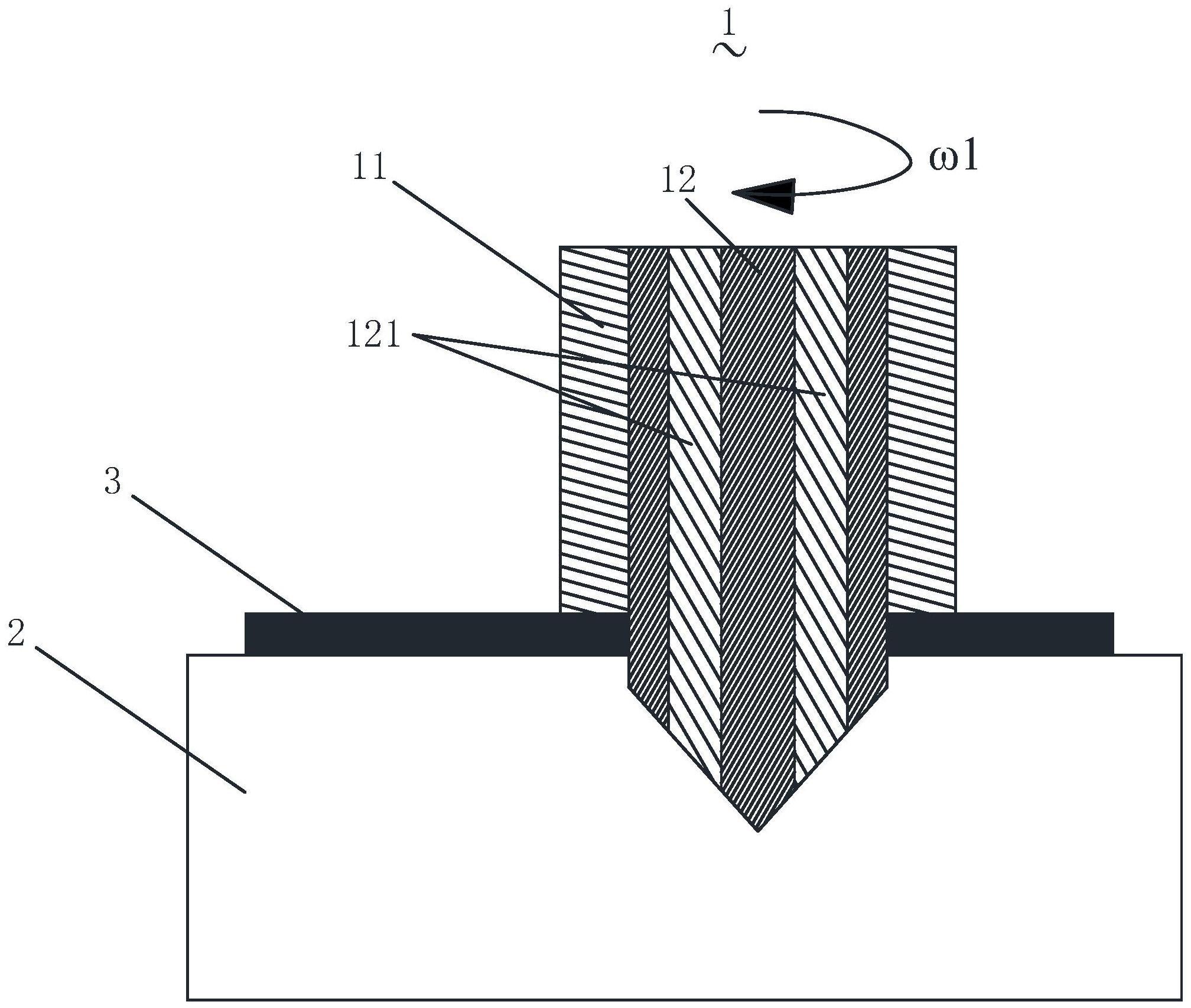

3、第一方面,本发明公开了一种搅拌摩擦沉积的固态增材制造装置,其包括轴肩与搅拌头,所述搅拌头与所述轴肩连接,所述轴肩的内壁表面与所述搅拌头的外周表面接触,所述搅拌头可相对所述轴肩沿所述搅拌头所在直线运动;

4、所述搅拌头内设置多个给料通道,用于放置固态材料;

5、其中,搅拌头为圆锥形设置,所述给料通道的出口设置于所述搅拌头圆周侧上。

6、优选地,所述轴肩与所述搅拌头围绕上述搅拌头的轴心所在直线同轴转动。

7、优选地,所述搅拌头包括多个螺杆,一个所述螺杆设置于一个所述给料通道内;

8、螺杆圆周侧面上设置有螺旋状的桨叶,所述桨叶的边缘与所述给料通道接触。

9、优选地,包括压持件,所述压持件设置于所述给料通道内,所述压持件向固态材料施加压力。

10、优选地,包括移动机构,所述移动机构与所述轴肩、所述搅拌头连接,所述移动机构带动所述轴肩、所述搅拌头移动。

11、第二方面,本发明公开了一种搅拌摩擦沉积的固态增材制造方法,其包括:具体步骤如下:

12、给料通道装入固态材料,搅拌头与轴肩同步转动;

13、搅拌头与轴肩朝向基板靠近并钻入基板,搅拌头以及轴肩到达预定的位置,停止搅拌头继续深入基板;

14、搅拌头与轴肩在平行基板的方向上移动,给料通道内的固态材料被压向搅拌头与基板接触的表面,固定材料在基板表面形成沉积层。

15、优选地,所述给料通道内的固态材料被压向搅拌头与基板接触的表面,具体包括以下步骤:

16、给料通道远离基板的一端通过压持件的压持,将固态材料压向基板表面。

17、优选地,所述给料通道内的固态材料被压向搅拌头与基板接触的表面,具体包括以下步骤:

18、给料通道内螺杆转动,螺杆表面上的桨叶将粉状固态材料送至基板表面。

19、优选地,所述固定材料在基板表面形成沉积层之后,还包括以下步骤:

20、搅拌头按照既定路径移动,逐道逐层完成沉积,直到零件堆积完成。

21、与现有技术相比,本发明实施例所能达到的技术效果包括:

22、1、本发明提供一种搅拌摩擦沉积的固态增材制造装置及方法,本发明的制造装置中搅拌头与基板接触与摩擦的位置为圆锥状的表面,给料通道的开口设置于与该表面上,搅拌头与基板之间钻动摩擦形成一个搅拌影响区,固态材料经由给料通道送出至搅拌影响区上,固态材料在搅拌影响区的倾斜面上发生搅拌、软化、塑化、流动并沉积,在搅拌头多次的经过预定的路径后,可让多个沉积层堆积成预定形状的零件;另外,通过调整搅拌头距离基板的长度,可对当前沉积层和已沉积层进行多次搅拌强化,提升零件成形性能,进给材料由于与搅拌头的轴线不重叠,挤出并与搅拌区域发生相互作用时,不会与搅拌头内腔发生旋转摩擦,因而避免了软化和堵塞。

23、2、进一步,搅拌头内设置多个给料通道,从而可以放置多种不同的材料,可以实现单一材料或者多种材料的搅拌沉积,利于复合材料以及多材料的堆积成形,提高装置的使用实用性。

24、3、进一步,给料通道内设置螺杆,通过螺杆的转动,可以让粉状固态材料挤压至搅拌影响区,可以实现粉状材料的软化、流动和沉积。

25、4、进一步,搅拌头钻入基板一定的距离,基板与搅拌头之间形成一个搅拌影响区,固态材料经由给料通道送出至搅拌影响区上,使固态材料在搅拌影响区的倾斜面上发生搅拌、软化、塑化、流动并沉积为零件,轴肩与基板之间有预留一定距离,使固态材料在基板表面形成一固定厚度的沉积层,且固态材料从轴肩与基板之间的缝隙挤出,可以避免在转动时材料与搅拌头的内腔发生摩擦,避免了软化和堵塞。

26、5、进一步,本发明提供了使用该装置的制造方法,流程工艺简洁可靠,保障制造效率以及品质。

技术特征:

1.一种搅拌摩擦沉积的固态增材制造装置,其特征在于,包括轴肩与搅拌头,所述搅拌头与所述轴肩连接,所述轴肩的内壁表面与所述搅拌头的外周表面接触,所述搅拌头可相对所述轴肩沿所述搅拌头所在直线运动;

2.根据权利要求1所述的制造装置,其特征在于,所述轴肩与所述搅拌头围绕上述搅拌头的轴心所在直线同轴转动。

3.根据权利要求1所述的制造装置,其特征在于,所述搅拌头包括多个螺杆,一个所述螺杆设置于一个所述给料通道内;

4.根据权利要求1所述的制造装置,其特征在于,包括压持件,所述压持件设置于所述给料通道内,所述压持件向固态材料施加压力。

5.根据权利要求1所述的制造装置,其特征在于,包括移动机构,所述移动机构与所述轴肩、所述搅拌头连接,所述移动机构带动所述轴肩、所述搅拌头移动。

6.一种使用权利要求1的搅拌摩擦沉积的固态增材装置的制造方法,其特征在于,包括:具体步骤如下:

7.根据权利要求6所述的制造方法,其特征在于,

8.根据权利要求6所述的制造方法,其特征在于,

9.根据权利要求6所述的制造方法,其特征在于,

技术总结

本发明公开了一种搅拌摩擦沉积的固态增材制造装置及方法,该固态增材制造装置包括轴肩与搅拌头,搅拌头与轴肩连接,轴肩的内壁表面与搅拌头的外周表面接触,搅拌头可相对轴肩沿搅拌头所在直线运动;搅拌头内设置多个给料通道,用于放置固态材料;其中,搅拌头为圆锥形设置,给料通道的出口设置于搅拌头圆周侧上。该固态增材制造方法,包括:具体步骤如下:给料通道装入固态材料,搅拌头与轴肩同步转动;搅拌头与轴肩朝向基板靠近并钻入基板,搅拌头以及轴肩到达预定的位置,停止搅拌头继续深入基板;搅拌头与轴肩在平行基板的方向上移动,给料通道内的固态材料被压向搅拌头与基板接触的表面,固定材料在基板表面形成沉积层。

技术研发人员:陈辉,薛鹏举,张玉勋

受保护的技术使用者:西北工业大学

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!