一种金属加工用冲压设备的制作方法

本发明涉及冲压,更具体地说,本发明涉及一种金属加工用冲压设备。

背景技术:

1、冲压所使用的模具称为冲压模具,冲压加工是使板料在模具里直接受到变形力并进行变形,从而获得一定形状、尺寸和性能的产品零件的生产技术,冲压模具是批量冲压生产的前提。

2、如图14所示的钣金支架200是由图13的板料100冲压而成,该钣金支架200常用于设备内部安装时的支撑件,如空调,汽车等。目前加工该钣金支架200时,是先使用一个冲模,先将板料100沿着中线101和边线102冲成不字形,形成平直部210和折弯部220,然后再使用另一套模具将一侧的折弯部220冲出孔230并形成延展部240,最后再重复对另一侧的折弯部220进行冲压最终才能形成钣金支架200。

3、上述方式需要多工位来完成,零件的多次定位、加工、转移使得加工时间过长,目前还没有能够直接将板料100冲压成钣金支架200的冲压模具。

技术实现思路

1、为了克服现有技术的上述缺陷,本发明提供一种金属加工用冲压设备,能够直接将板料冲压成钣金支架。

2、为实现上述目的,本发明提供如下技术方案:

3、一种金属加工用冲压设备,用于将板料加工成钣金支架,包括凹模一以及位于凹模一正上方的凸模一,凸模一底端的两侧具有倾斜剪切部且底端的中部具有剪切头,凹模一内部的两侧均设置有可水平移动的凸模二,凸模二靠近凹模一中部一端的上侧开设有凹槽,凸模一上开设有位于两个倾斜剪切部上侧位置的两个凹腔,两个凹腔的内部均设置有凹模二;

4、还包括驱动组件,驱动组件用于驱动凸模一竖向移动和驱动两个凸模二水平移动;

5、凸模一向下移动与凹模一配合并先后通过剪切头和倾斜剪切部将板料向下冲压出两个竖直的折弯部;

6、两个凸模二均向凹模一的中部移动分别与两个凹模二配合,从而在两个折弯部上冲压出孔,并在孔的边缘形成向两个折弯部中部延伸的延展部;

7、两个折弯部插入凹槽后通过凸模二的水平移动可使两个折弯部形成外“八”形从而使钣金支架与凹模二脱离,并且通过凸模二的水平移动可使两个折弯部形变形成内“八”形从而使两个折弯部能够恢复形变。

8、通过采用上述技术方案,通过凹模一与凸模一的配合冲压形成平直部和折弯部,通过凸模二和凹模二的配合形成孔和延展部,并且通过凹槽的设置,能够实现对两个钣金支架由垂直状态转变为外“八”形再到内“八”形,最终实现了脱模的目的。

9、优选的,凹模二靠近凸模一中部的一侧开设有落料口二,凸模一上开设有位于落料口二下方的落料口一,冲压出孔的废料依次从落料口二和落料口一落下。

10、通过采用上述技术方案,可以方便冲压形成孔和延展部的过程中产生的废料落下。

11、优选的,凹模二的前后两侧分别与凹腔的前壁和后壁贴合,凹模二的上侧和下侧均设置有弹性部件一,两个弹性部件一将凹模二支撑在凹腔的内部,凹模二靠近凸模一中部的一端具有与凸模一转动配合的半圆头部,凹模二转动时,可绕着半圆头部的球心转动。

12、通过采用上述技术方案,在延展部与凹模二脱离时,凹模二可以适应性地发生转动,从而避免了延展部发生形变。

13、优选的,驱动组件包括用于驱动凸模一竖向移动的气缸一、分别用于驱动两个凸模二水平移动的两个气缸二以及固定安装在凸模一上端的顶板,气缸一的输出端与顶板固定安装,气缸二的输出端与凸模二固定连接。

14、通过采用上述技术方案,通过气缸一带动顶板从而能够带动气缸一上下移动,通过气缸二能够带动凸模二水平移动。

15、优选的,还包括取料组件,取料组件包括设置在凹模一前部一侧的气缸三、安装在气缸三输出端的旋转气缸、安装在旋转气缸输出端的取料板。

16、通过采用上述技术方案,通过气缸三和旋转气缸带动取料板升降和旋转,可以将冲压好的钣金支架从凹模一的内部取出。

17、优选的,凹模一内部的两侧均设置有位于凸模二上方的避让组件,避让组件包括水平活动插接在凹模一内侧的插杆、固定连接在插杆靠近凹模一中部一端的移动块以及套设在插杆上的弹性部件二,弹性部件二的两端分别与凹模一和移动块压合。

18、通过采用上述技术方案,防止在折弯部形成外“八”形时产生不必要的形变。

19、优选的,顶板的两侧均活动插接有压杆,压杆的外侧套设有弹簧一,弹簧一的两端分别与压杆的底端和顶板的下表面压合。

20、通过采用上述技术方案,通过压杆对板料进行按压,可以防止板料在冲压过程中发生偏移。

21、优选的,凹模一的四周均固定插接有导向杆,导向杆活动贯穿顶板并延伸至顶板的上方,导向杆的外侧套设有弹簧二,弹簧二的两端分别与凹模一和顶板压合。

22、通过采用上述技术方案,通过导向杆对顶板和凸模一进行导向,防止气缸一带动凸模一移动的过程中发生偏移。

23、本发明的技术效果和优点:

24、1.本发明通过凹模一和凸模一的设置,并且在凹模一的内部设置凸模二,在凸模一的内部设置凹模二,即两组相互交互的凹模与凸模,能够将板料一次冲压成钣金支架,形成平直部、折弯部、孔和延展部,并且利用在凸模二上开设的凹槽巧妙地实现了对两个钣金支架垂直状态转变为外“八”形再到内“八”形的转变,实现了脱模的目的,最后通过取料组件实现了钣金支架的取出。

25、2.本发明通过凸模一两次下移,实现冲压和脱料,整个冲压过程连贯,不需要工件的多次转移,从而节省了大量的时间,提高了批量生产的效率。

技术特征:

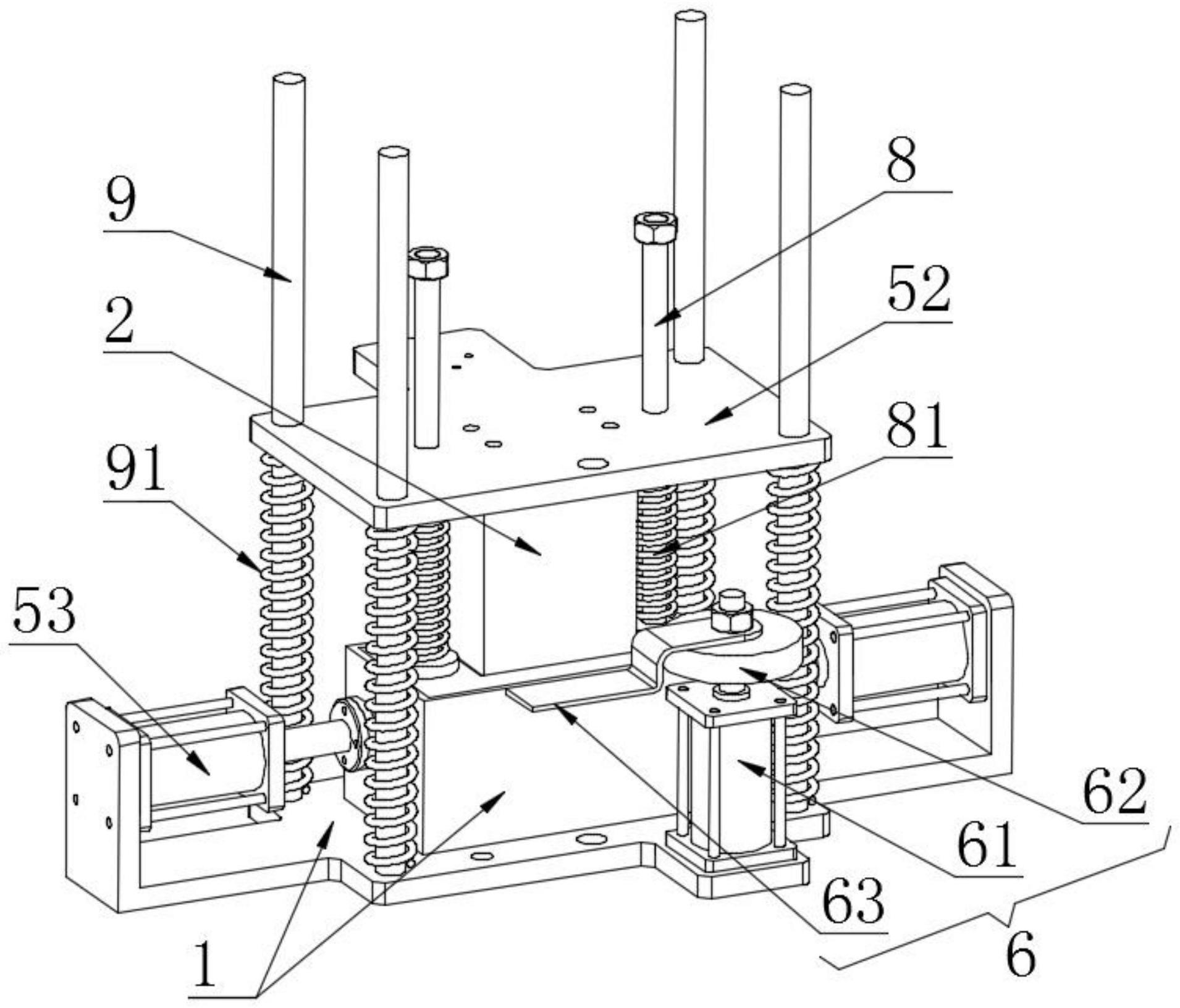

1.一种金属加工用冲压设备,用于将板料(100)加工成钣金支架(200),包括凹模一(1)以及位于凹模一(1)正上方的凸模一(2),所述凸模一(2)底端的两侧具有倾斜剪切部(21)且底端的中部具有剪切头(22),其特征在于:所述凹模一(1)内部的两侧均设置有可水平移动的凸模二(3),所述凸模二(3)靠近凹模一(1)中部一端的上侧开设有凹槽(31),所述凸模一(2)上开设有位于两个倾斜剪切部(21)上侧位置的两个凹腔(23),两个所述凹腔(23)的内部均设置有凹模二(4);

2.根据权利要求1所述的一种金属加工用冲压设备,其特征在于:所述凹模二(4)靠近凸模一(2)中部的一侧开设有落料口二(41),所述凸模一(2)上开设有位于落料口二(41)下方的落料口一(24),冲压出孔(230)的废料依次从落料口二(41)和落料口一(24)落下。

3.根据权利要求1或2所述的一种金属加工用冲压设备,其特征在于:所述凹模二(4)的前后两侧分别与凹腔(23)的前壁和后壁贴合,所述凹模二(4)的上侧和下侧均设置有弹性部件一(43),两个所述弹性部件一(43)将凹模二(4)支撑在凹腔(23)的内部。

4.根据权利要求1所述的一种金属加工用冲压设备,其特征在于:所述驱动组件(5)包括用于驱动凸模一(2)竖向移动的气缸一(51)、分别用于驱动两个凸模二(3)水平移动的两个气缸二(53)以及固定安装在凸模一(2)上端的顶板(52),所述气缸一(51)的输出端与顶板(52)固定安装,所述气缸二(53)的输出端与凸模二(3)固定连接。

5.根据权利要求1所述的一种金属加工用冲压设备,其特征在于:还包括取料组件(6),所述取料组件(6)包括设置在凹模一(1)前部一侧的气缸三(61)、安装在气缸三(61)输出端的旋转气缸(62)、安装在旋转气缸(62)输出端的取料板(63)。

6.根据权利要求1所述的一种金属加工用冲压设备,其特征在于:所述凹模一(1)内部的两侧均设置有位于凸模二(3)上方的避让组件(7),所述避让组件(7)包括水平活动插接在凹模一(1)内侧的插杆(71)、固定连接在插杆(71)靠近凹模一(1)中部一端的移动块(72)以及套设在插杆(71)上的弹性部件二(73),所述弹性部件二(73)的两端分别与凹模一(1)和移动块(72)压合。

7.根据权利要求4所述的一种金属加工用冲压设备,其特征在于:所述顶板(52)的两侧均活动插接有压杆(8),所述压杆(8)的外侧套设有弹簧一(81),所述弹簧一(81)的两端分别与压杆(8)的底端和顶板(52)的下表面压合。

8.根据权利要求1所述的一种金属加工用冲压设备,其特征在于:所述凹模一(1)的四周均固定插接有导向杆(9),所述导向杆(9)活动贯穿顶板(52)并延伸至顶板(52)的上方,所述导向杆(9)的外侧套设有弹簧二(91),所述弹簧二(91)的两端分别与凹模一(1)和顶板(52)压合。

技术总结

本发明公开了一种金属加工用冲压设备,具体涉及冲压技术领域,用于将板料加工成钣金支架,包括凹模一以及位于凹模一正上方的凸模一,凸模一底端的两侧具有倾斜剪切部且底端的中部具有剪切头,凹模一内部的两侧均设置有可水平移动的凸模二,凸模二靠近凹模一中部一端的上侧开设有凹槽。本发明通过凹模一和凸模一的设置,并且在凹模一的内部设置凸模二,在凸模一的内部设置凹模二,即两组相互交互的凹模与凸模,能够将板料一次冲压成钣金支架,形成平直部、折弯部、孔和延展部,并且利用在凸模二上开设的凹槽巧妙地实现了对两个钣金支架垂直状态转变为外“八”形再到内“八”形的转变,实现了脱模的目的,最后通过取料组件实现了钣金支架的取出。

技术研发人员:李丰茂

受保护的技术使用者:徐州启峰智能科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!