一种锁扣自动组装线的制作方法

本发明涉及机械设备,具体涉及一种锁扣自动组装线。

背景技术:

1、锁扣板总成是一种车门安全检查,包括锁扣底板和铆接在锁扣底板上的锁扣棒,生产时,先分别冲压制得锁扣底板和锁扣棒,再手工将锁扣底板与锁扣棒装配在一起,然后利用冲床铆接,最后经影像判别后将合格产品入库。现有锁扣板总成的生产工艺难点主要在以下两个方面:

2、1)产品加工效率慢,加工速度难以提高。手工装配1个人8小时装配1000pcs,冲床铆接1个人8小时3000pcs,影像判别1个人8小时3000pcs;瓶颈工序为手工装配,因此需要增加人员进行装配。

3、2)手工装配因为是人工操作,存在装配到不到位的情况。装配到位后,铆接没有缝隙,产品性能和防腐可以满足。如果装配不到位,铆接会产生铆接缝隙,对产品拉力性能存在极大风险,同时盐雾试验会在缝隙处生锈,影响产品使用。

技术实现思路

1、本发明的目的是提供一种锁扣自动组装线,提高生产效率。

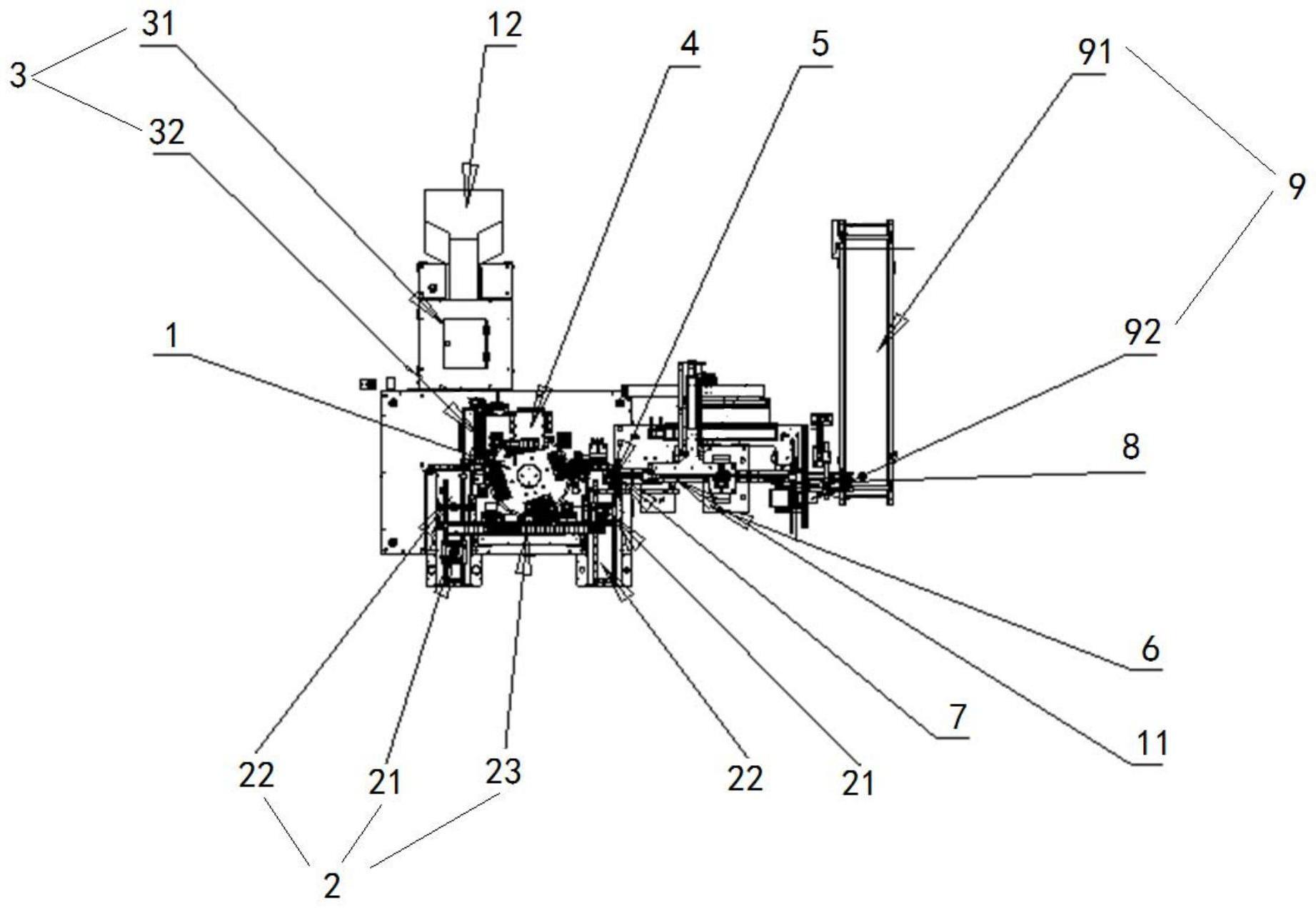

2、本发明的目的可以通过以下技术方案来实现:一种锁扣自动组装线,包括:

3、转盘;

4、用于将锁扣底板送至转盘的锁扣底板上料组件;

5、用于将锁扣棒送至转盘上锁扣底板的锁扣棒上料组件;

6、用于对转盘上锁扣底板和锁扣棒进行预压合的预压模组;

7、用于将转盘上预压合后的产品送至半成品流道的取料组件;

8、用于将半成品流道内预压合后的产品送至冲压模组冲压的模具上料组件;

9、用于检测冲压后的产品是否铆压完好的影像判别组件;

10、用于铆压完好的产品出料的出料组件;

11、所述的转盘通过旋转在锁扣底板上料工位、锁扣棒上料工位、预压工位、取料工位之间切换。

12、优选地,所述的转盘上等间隔环设有多个用于锁扣底板定位的定位组件。

13、优选地,所述的锁扣底板上料组件包括:

14、用于放置锁扣底板的载具;

15、用于驱动载具移动的载具移动组件;

16、用于将载具中的锁扣底板移至转盘上的锁扣底板搬运组件。

17、进一步优选地,所述的转盘与载具之间设有锁扣底板中转工位,锁扣底板搬运组件将锁扣底板从载具移至锁扣底板中转工位,并将锁扣底板从锁扣底板中转工位移至转盘。可在锁扣底板中转工位对锁扣底板进行检测,判断其有无问题。

18、进一步优选地,所述的载具包括底座和与锁扣底板上开孔匹配的立杆,锁扣底板通过立杆竖直叠放在底座上,载具移动组件驱动载具前后移动。

19、优选地,所述的转盘左右两侧分别设置有一组锁扣底板上料组件。

20、优选地,所述的锁扣棒上料组件包括振动盘和锁扣棒搬运夹爪,振动盘通过振动将锁扣棒送至锁扣棒搬运工位,锁扣棒搬运夹爪通过夹持将振动棒装配至转盘上的锁扣底板。

21、进一步优选地,所述的转盘与振动盘之间设有锁扣棒中转工位,锁扣棒搬运夹爪为双夹爪,包括用于将锁扣棒从锁扣棒搬运工位移至锁扣棒中转工位的第一夹爪和用于将锁扣棒从锁扣棒中转工位装配至转盘上锁扣底板的第二夹爪。

22、进一步优选地,所述的影像判别组件包括ccd相机,出料组件包括不良品错位气缸、成品出料流道和不良品箱,不良品错位气缸连接影像判别组件。

23、优选地,所述的锁扣自动组装线还包括分设在锁扣底板上料工位、锁扣棒上料工位、预压工位、取料工位的传感器,各传感器连接控制器。

24、与现有技术相比,本发明具有以下优点:

25、1.本发明自动组装线由于全程自动化控制,生产效率大幅提高,1个人8小时5000pcs,完全满足生产需要,相比原来需要3个人,瓶颈工序8小时1000pcs,生产效率得到了质的提高;

26、2.本发明通过转盘的旋转在锁扣底板上料工位、锁扣棒上料工位、预压工位、取料工位之间切换,可快速稳定实现锁扣底板上料、锁扣棒和锁扣底板装配、预压、预压产品取料等工序,且集成度高,节约空间;

27、3.本发明通过中转工位的设置,可提高生产效率;

28、4.本发明自动装配线每个工位都采用传感器感应控制,尤其是锁扣棒装到锁扣底板的工位,如果装配不到位,传感器工作;设备停止,工程师维修,维修好后才能进行生产,确保装配到位,确保后续铆接不出现铆接缝隙。

技术特征:

1.一种锁扣自动组装线,其特征在于,包括:

2.根据权利要求1所述的锁扣自动组装线,其特征在于,所述的转盘(1)上等间隔环设有多个用于锁扣底板定位的定位组件(10)。

3.根据权利要求1所述的锁扣自动组装线,其特征在于,所述的锁扣底板上料组件(2)包括:

4.根据权利要求3所述的锁扣自动组装线,其特征在于,所述的转盘(1)与载具(21)之间设有锁扣底板中转工位,锁扣底板搬运组件(23)将锁扣底板从载具(21)移至锁扣底板中转工位,并将锁扣底板从锁扣底板中转工位移至转盘(1)。

5.根据权利要求3所述的锁扣自动组装线,其特征在于,所述的载具(21)包括底座和与锁扣底板上开孔匹配的立杆,锁扣底板通过立杆竖直叠放在底座上,载具移动组件(22)驱动载具(21)前后移动。

6.根据权利要求1所述的锁扣自动组装线,其特征在于,所述的转盘(1)左右两侧分别设置有一组锁扣底板上料组件(2)。

7.根据权利要求1所述的锁扣自动组装线,其特征在于,所述的锁扣棒上料组件(3)包括振动盘(31)和锁扣棒搬运夹爪(32),振动盘(31)通过振动将锁扣棒送至锁扣棒搬运工位,锁扣棒搬运夹爪(32)通过夹持将振动棒装配至转盘(1)上的锁扣底板。

8.根据权利要求7所述的锁扣自动组装线,其特征在于,所述的转盘(1)与振动盘(31)之间设有锁扣棒中转工位,锁扣棒搬运夹爪(32)为双夹爪,包括用于将锁扣棒从锁扣棒搬运工位移至锁扣棒中转工位的第一夹爪和用于将锁扣棒从锁扣棒中转工位装配至转盘(1)上锁扣底板的第二夹爪。

9.根据权利要求7所述的锁扣自动组装线,其特征在于,所述的影像判别组件(8)包括ccd相机,出料组件(9)包括不良品错位气缸、成品出料流道(91)和不良品箱(92),不良品错位气缸连接影像判别组件(8)。

10.根据权利要求1~9任一项所述的锁扣自动组装线,其特征在于,所述的锁扣自动组装线还包括分设在锁扣底板上料工位、锁扣棒上料工位、预压工位、取料工位的传感器,各传感器连接控制器。

技术总结

本发明涉及一种锁扣自动组装线,包括:转盘(1);用于将锁扣底板送至转盘(1)的锁扣底板上料组件(2);用于将锁扣棒送至转盘(1)上锁扣底板的锁扣棒上料组件(3);用于对转盘(1)上锁扣底板和锁扣棒进行预压合的预压模组(4);用于将转盘(1)上预压合后的产品送至半成品流道的取料组件(5);用于将半成品流道内预压合后的产品送至冲压模组(6)冲压的模具上料组件(7);用于检测冲压后的产品是否铆压完好的影像判别组件(8);用于铆压完好的产品出料的出料组件(9);所述的转盘(1)通过旋转在锁扣底板上料工位、锁扣棒上料工位、预压工位、取料工位之间切换。与现有技术相比,本发明可提高生产效率,保证产品质量。

技术研发人员:曹萍清

受保护的技术使用者:上海奥林汽车配件有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!