一种具有顶柱的挤压模具的制作方法

本发明属于型材挤压模具,具体地涉及一种具有顶柱的挤压模具。

背景技术:

1、铝型材挤压成型工艺的基本原理是对原料铝棒施加一定的压力,使之从模具的模孔或模孔与模芯之间的间隙流出,从而获得所需截面形状和尺寸的型材。

2、对于例如图3所示的型材,其整体呈开口较大的u形,采用现有模具设计方式设计出的挤压模具类似于授权公告号为cn209647252u的中国实用新型专利所示的结构。由于下模的模孔位于模具居中位置,u形开口及u形内部相对应的位置位于模具中央,挤压过程中会受到较大的压力,而上模在该处通常为端面或分流桥,故容易出现变形甚至压塌的情况,挤压模具稳定性差、易报废、使用寿命低。

3、此外,图3所示型材中,右上方还具有一个小u槽结构,需要保证该局部区域稳定且充足的供料,使该部分有相对更大的铝料流量以完成成型,采用现有模具结构会出现该部分成型性差、型材良品率低的问题。

技术实现思路

1、本发明所要解决的技术问题在于:针对此种整体呈较大的u形的型材提供一种挤压模具,避免模具易压塌、报废的情况,提高模具稳定性。

2、依据本发明的技术方案,本发明提供了一种具有顶柱的挤压模具,包括相配合安装的上模和下模,挤压模具所生产的型材截面呈u形结构;下模在朝向上模的一侧面开设有凹陷的焊合室,在焊合室中开设有贯通的模孔,模孔的形状与型材的外轮廓相同,模孔具有与型材的u形结构相对应的u形成型部;上模开设有贯通的分流孔,上模在朝向下模的一侧面突出地设置有顶柱,顶柱位于u形成型部所围成的区域内;在挤压成型的受压过程中,顶柱的末端紧贴地顶抵于焊合室。

3、进一步地,型材在u形结构的中部位置还具有局部造型结构;模孔具有与局部造型结构相对应的局部造型成型部;顶柱的位置靠近局部造型成型部。

4、进一步地,型材的u形结构的两端中的至少一端还具有空腔结构;模孔具有与空腔结构相对应的空腔成型部;上模在朝向下模的一侧面还突出地设置有模芯,模芯与空腔成型部相对应。

5、进一步地,模芯的末端的外侧面设置有突出的工作带,工作带的外轮廓与空腔结构的内轮廓相同,工作带位于空腔成型部中。

6、进一步地,分流孔包括有空腔分流孔,空腔分流孔围绕模芯设置。

7、进一步地,分流孔包括有局部造型分流孔,局部造型分流孔正对局部造型成型部。

8、进一步地,顶柱呈圆柱形。

9、进一步地,局部造型结构为u槽,且该u槽的开口方向与型材的u形结构的开口方向相同。

10、进一步地,下模在背向上模的一侧面上,围绕模孔开设有一级空刀槽、二级空刀槽、三级空刀槽和四级空刀槽。

11、进一步地,还包括模垫,模垫设置于下模背向上模的一侧。

12、与现有技术相比,本发明的有益技术效果如下:

13、1、本方案的上模通过顶柱与下模接触顶紧,使模具不易压塌,提高了模具的使用寿命;同时顶紧产生的静摩擦力使上模、下模形状更为稳定,不易因铝料压力而发生结构的形变例如左右偏移等,稳定性强,保证型材成型效果。

14、2、本方案的顶柱还具有调整供料的作用,对于具有如小u槽等局部造型结构的型材,可通过顶柱将铝料进行阻挡、分隔,使进入的铝料大部分都进入该局部造型结构的区域,保证供料充足、成型性好。并且,在模具设计时,通过调整顶柱的直径、位置等就能够实现根据需要对局部供料情况进行调整,设计调整过程更加便捷。

技术特征:

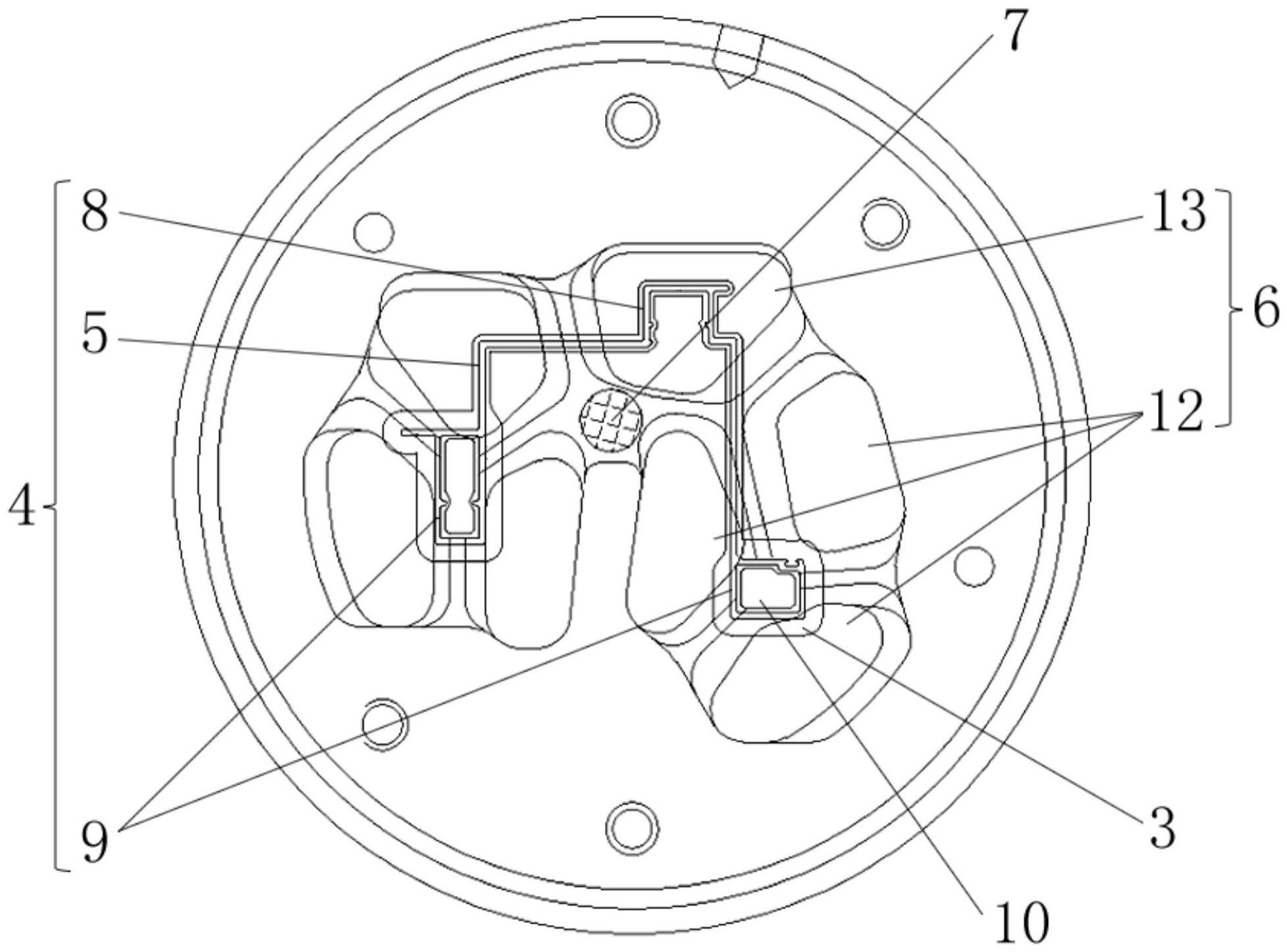

1.一种具有顶柱的挤压模具,包括相配合安装的上模(1)和下模(2),其特征在于,所述挤压模具所生产的型材(a)截面呈u形结构(a1);所述下模(2)在朝向所述上模(1)的一侧面开设有凹陷的焊合室(3),在所述焊合室(3)中开设有贯通的模孔(4),所述模孔(4)的形状与所述型材(a)的外轮廓相同,所述模孔(4)具有与所述型材(a)的所述u形结构(a1)相对应的u形成型部(5);所述上模(1)开设有贯通的分流孔(6),所述上模(1)在朝向所述下模(2)的一侧面突出地设置有顶柱(7),所述顶柱(7)位于所述u形成型部(5)所围成的区域内;在挤压成型的受压过程中,所述顶柱(7)的末端紧贴地顶抵于所述焊合室(3)。

2.如权利要求1所述的具有顶柱的挤压模具,其特征在于,所述型材(a)在所述u形结构(a1)的中部位置还具有局部造型结构(a2);所述模孔(4)具有与所述局部造型结构(a2)相对应的局部造型成型部(8);所述顶柱(7)的位置靠近所述局部造型成型部(8)。

3.如权利要求2所述的具有顶柱的挤压模具,其特征在于,所述型材(a)的所述u形结构(a1)的两端中的至少一端还具有空腔结构(a3);所述模孔(4)具有与所述空腔结构(a3)相对应的空腔成型部(9);所述上模(1)在朝向所述下模(2)的一侧面还突出地设置有模芯(10),所述模芯(10)与所述空腔成型部(9)相对应。

4.如权利要求3所述的具有顶柱的挤压模具,其特征在于,所述模芯(10)的末端的外侧面设置有突出的工作带(11),所述工作带(11)的外轮廓与所述空腔结构(a3)的内轮廓相同,所述工作带(11)位于所述空腔成型部(9)中。

5.如权利要求3所述的具有顶柱的挤压模具,其特征在于,所述分流孔(6)包括有空腔分流孔(12),所述空腔分流孔(12)围绕所述模芯(10)设置。

6.如权利要求2-5中任意一项所述的具有顶柱的挤压模具,其特征在于,所述分流孔(6)包括有局部造型分流孔(13),所述局部造型分流孔(13)正对所述局部造型成型部(8)。

7.如权利要求1-5中任意一项所述的具有顶柱的挤压模具,其特征在于,所述顶柱(7)呈圆柱形。

8.如权利要求2-5中任意一项所述的具有顶柱的挤压模具,其特征在于,所述局部造型结构(a2)为u槽,且该u槽的开口方向与所述型材(a)的所述u形结构(a1)的开口方向相同。

9.如权利要求1-5中任意一项所述的具有顶柱的挤压模具,其特征在于,所述下模(2)在背向所述上模(1)的一侧面上,围绕所述模孔(4)开设有一级空刀槽(14)、二级空刀槽(15)、三级空刀槽(16)和四级空刀槽(17)。

10.如权利要求1-5中任意一项所述的具有顶柱的挤压模具,其特征在于,还包括模垫(18),所述模垫(18)设置于所述下模(2)背向所述上模(1)的一侧。

技术总结

本发明涉及一种具有顶柱的挤压模具,包括相配合安装的上模和下模,挤压模具所生产的型材截面呈U形结构;下模在朝向上模的一侧面开设有凹陷的焊合室,在焊合室中开设有贯通的模孔,模孔的形状与型材的外轮廓相同,模孔具有与型材的U形结构相对应的U形成型部;上模开设有贯通的分流孔,上模在朝向下模的一侧面突出地设置有顶柱,顶柱位于U形成型部所围成的区域内;在挤压成型的受压过程中,顶柱的末端紧贴地顶抵于焊合室。本方案的模具不易压塌,提高了模具的使用寿命;并且更为稳定,不易变形,保证型材成型效果;同时,顶柱还具有调整供料的作用,保证所需区域供料充足、成型性好,模具设计也更为便捷。

技术研发人员:陶安江

受保护的技术使用者:兴发铝业(成都)有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!