一种适用于支重轮自动加工的生产线及方法与流程

本发明属于支重轮加工领域,具体涉及一种适用于支重轮自动加工的生产线及方法。

背景技术:

1、在专利cn202110676052.0中,公开了一种支重轮精加工自动化生产装配线及工艺,其中所述自动加工生产线包括第一输送装置、第二输送装置、第一数控立车、第二数控立车、第一数控钻床、第二数控钻床、压装油压机、二氧化碳保护焊机、精车数控车床、打磨工位和用于移动工件的第一机械手;所述第一机械手沿着架设在空中的第一移动轨道移动;所述第一输送装置和第二输送装置分别输送组成支重轮外壳的第一半轮体和第二半轮体;所述第一数控立车和第二数控立车分别对第一半轮体和第二半轮体进行粗车,所述第一数控钻床和第二数控钻床分别对第一半轮体和第二半轮体进行钻孔;所述第一半轮体和第二半轮体在所述压装油压机进行压装;压装后的第一半轮体和第二半轮体在所述二氧化碳保护焊机中进行焊接,焊接后的支重轮外壳在通过第一机械手转移至精车数控车床中进行精车,精车后的支重轮外壳在第一机械手的带动下转移至打磨工位。但是该生产线,主要是用于分体式支重轮的加工,无法用于整体式支重轮的加工,且该生产线的很多操作依然需要人工辅助,例如工件的定位、加工精度的检测等。

技术实现思路

1、针对现有技术存在的不足,本发明的目的是提供一种适用于支重轮自动加工的生产线及方法,本生产线主要是针对整体式支重轮加工提出的。

2、为了实现上述目的,本发明通过如下的技术方案来实现:

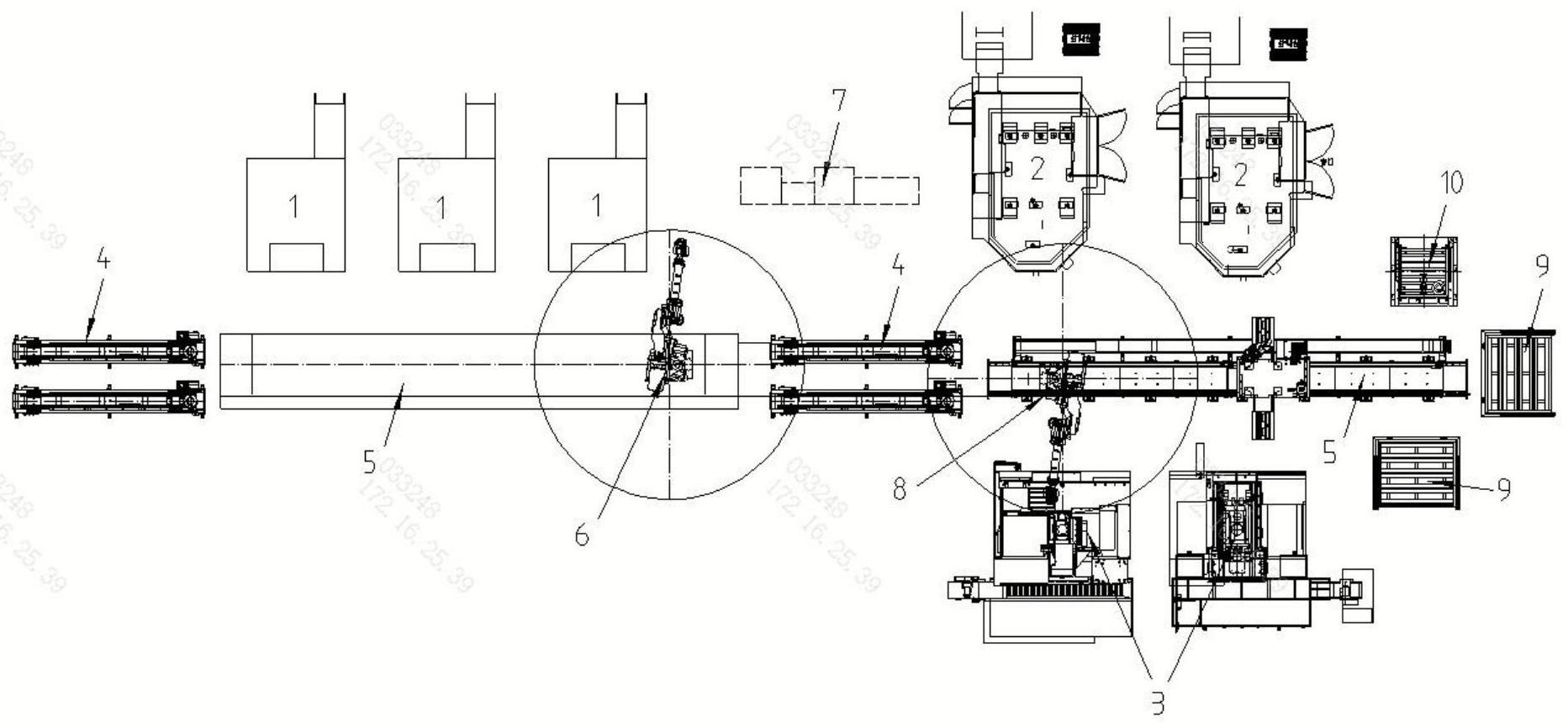

3、第一方面,本发明的实施例提供了一种适用于支重轮自动加工的生产线,包括沿着同一直线依次设置第一输送线、第一地轨、第二输送线、第二地轨和控制系统;在第一地轨上设置第一工业机器人,在第一地轨的一侧或者两侧设置立式车床,所述的立式车床对工件进行车削,且在立式机床上设置有工件尺寸检测装置;在第二地轨上设置第二工业机器人,在第二地轨的一侧或者两侧设置钻孔加工中心,在钻孔加工中心上设置有断刀检测装置和工件定位装置,且在第二地轨的末端设置合格品料框和异常品料框,所述的断刀检测装置、工件定位装置和工件尺寸检测装置与控制系统相连,控制系统控制第一输送线、第一地轨、第二输送线、第二地轨、第一工业机器人和第二工业机器人。

4、作为进一步的技术方案,所述的第一工业机器人为双夹爪机器人。

5、作为进一步的技术方案,所述的夹持端包括与机器人法兰盘连接的的连接件,在连接件的两端设置有抓手,所述的抓手包括相对设置的夹爪一和夹爪二,在夹爪一和夹爪二上各设置有两个夹持块,两个夹持块上下对称安装,且之间预留有间隙,用于避开支重轮上的焊缝;两个夹持块在弹簧作用下可移动。

6、作为进一步的技术方案,在夹爪一和夹爪二上各设置有四个弹簧,其中,上面设置两个弹簧,下面设置两个弹簧,上面两个弹簧插装在上夹持块后面的孔,下面两个弹簧插装在下夹持块后面的孔。

7、作为进一步的技术方案,在夹持块的左右两端设置有导向块,所述的导向块与夹爪一或夹爪二上的导向槽配合,且夹持块与支重轮配合的面为弧形。

8、作为进一步的技术方案,所述的钻孔加工中心的工作台上设置定位芯轴,在定位芯轴的外圈设置有液压块夹紧装置,所述的定位芯轴与工件接触的面上设置有气密性检测孔,所述的气密性检测孔与气路管路相连通,液压块夹紧装置与液压管路相连通。

9、作为进一步的技术方案,所述的合格品料框和异常品料框各自安装在一个料框座上,所述的料框座包括底座,在底座顶部的左、右、后三个方向上设置立柱,在其中左、右立柱外侧设置第一气缸,两个第一气缸对称设置,两个第一气缸与拉板相连,在左立柱或者右立柱的外侧设置第二气缸,第二气缸与推板相连;在底座上还设置有万向球。

10、作为进一步的技术方案,在第一输送线的末端设置有定位块,对产品进行定位。

11、作为进一步的技术方案,所述的立式车床上设置有加压装置,对加工铁屑进行高压断屑。

12、作为进一步的技术方案,在所述的立式机床上还设置有尺寸检测装置。

13、第二方面,本发明还提供了一种生产方法,包括以下步骤:

14、步骤1采用第一输送线对产品进行缓存,

15、步骤2采用第一工业机器人抓取第一输送线上的工件后,放置在立式车床上,立式车床对工件进行车削;且立式车床上的检测装置对加工后的产品进行检测,若不合格,则反馈给立式车床,修正刀补,若合格,则第一工业机器人对产品进行下料,并采用风刀,对产品表面进行风吹;将车削后的工件再放置在第二输送线上,

16、步骤3.采用第二输送线对车削后的产品进行缓存,第二输送线末端采用v型块,对产品进行定位;

17、步骤4第二工业机器人将第二输送线上的产品放置到对应的钻孔加工中心,钻孔加工中心检测工件是否安装到位,安装到位后,开始钻孔;同时在机床工装台上还安装断刀检测装置,钻孔后检测刀具情况,间接测量产品是否加工合格;

18、步骤5对料框进行定位,产品加工完成合格后,采用第二工业机器人自动码垛。

19、上述本发明的实施例的有益效果如下:

20、(1)本发明优化支重轮的加工、检测、钻孔等工序的自动化工艺方案,基于支重轮生产自动化、连续化、智能化的设计理念,统筹规划设备的整个布局实现支重轮输送、机床上下料、加工、检测、码垛等生产全流程自动化。自主集成加工机床在线检测探头(工件尺寸检测装置和断刀检测装置),实现加工工件的100%检测,同时将检测结果集成到总控系统中,用于判断工件是否合格、刀具是否磨损、设备状态是否正常等生产要素;所述的断刀检测装置用于对进行刀具检测,通过对刀具的检测,间接的检测工件的加工尺寸。

21、(2)本发明还公开了一种新的双夹爪机器人末端执行器,实现支重轮加工a爪上料b爪下料单向工作模式,大大降低机器人集成控制难度,同时可实现带料作业(b爪下料的同时,a爪同时夹着上料件),在下完料后可快速实现上料,大幅提升上下料工作节拍;且本发明的抓手里面还安装有弹簧,可以避免气压不稳时,产品滑动;抓手闪开焊缝,保证重复抓取产品一致性。

22、(3)本发明中的料框通过料框底座可以实现对料框的自动定位,进而提高整个生产线的自动化程度。

技术特征:

1.一种适用于支重轮自动加工的生产线,其特征在于,包括沿着同一直线依次设置第一输送线、第一地轨、第二输送线、第二地轨和控制系统;在第一地轨上设置第一工业机器人,在第一地轨的一侧或者两侧设置立式车床,所述的立式车床对工件进行车削,且在立式机床上设置有工件尺寸检测装置;在第二地轨上设置第二工业机器人,在第二地轨的一侧或者两侧设置钻孔加工中心,在钻孔加工中心上设置有断刀检测装置和工件定位装置,且在第二地轨的末端设置合格品料框和异常品料框,所述的断刀检测装置、工件定位装置和工件尺寸检测装置与控制系统相连,控制系统控制第一输送线、第一地轨、第二输送线、第二地轨、第一工业机器人和第二工业机器人。

2.如权利要求1所述的适用于支重轮自动加工的生产线,其特征在于,所述的第一工业机器人的夹持端为对称的双夹爪结构。

3.如权利要求2所述的适用于支重轮自动加工的生产线,其特征在于,所述的夹持端包括与机器人法兰盘连接的的连接件,在连接件的两端设置有抓手,所述的抓手包括相对设置的夹爪一和夹爪二,在夹爪一和夹爪二上各设置有两个夹持块,两个夹持块上下对称安装,且之间预留有间隙,用于避开支重轮上的焊缝;两个夹持块在弹簧作用下可移动。

4.如权利要求2所述的适用于支重轮自动加工的生产线,其特征在于,在夹爪一和夹爪二上各设置有四个弹簧,其中,上面设置两个弹簧,下面设置两个弹簧,上面两个弹簧插装在上夹持块后面的孔,下面两个弹簧插装在下夹持块后面的孔。

5.如权利要求2所述的适用于支重轮自动加工的生产线,其特征在于,在夹持块的左右两端设置有导向块,所述的导向块与夹爪一或夹爪二上的导向槽配合,且夹持块与支重轮配合的面为弧形。

6.如权利要求1所述的适用于支重轮自动加工的生产线,其特征在于,所述的工件定位装置包括安装在工作台上的定位芯轴,在定位芯轴的外圈设置有液压块夹紧装置,所述的定位芯轴与工件接触的面上设置有气密性检测孔,所述的气密性检测孔与气路管路相连通,液压块夹紧装置与液压管路相连通。

7.如权利要求1所述的适用于支重轮自动加工的生产线,其特征在于,所述的合格品料框和异常品料框各自安装在一个料框座上,料框座包括底座,在底座顶部的左、右、后三个方向上设置立柱,在其中左、右立柱外侧设置第一气缸,两个第一气缸对称设置,两个第一气缸与拉板相连,在左立柱或者右立柱的外侧设置第二气缸,第二气缸与推板相连;在底座上还设置有万向球。

8.如权利要求1所述的适用于支重轮自动加工的生产线,其特征在于,在所述的尺寸检测装置安装在车刀底部,包括测针,所述测针包括竖向测针和与竖向测针垂直连接的水平测针,所述水平测针一端安装探头。

9.如权利要求1所述的适用于支重轮自动加工的生产线,其特征在于,在所述的断刀检测装置为接触式传感器。

10.基于权利要求1-9任一所述的适用于支重轮自动加工的生产线的加工方法,其特征在于,

技术总结

本发明公开了一种适用于支重轮自动加工的生产线,包括依次设置第一输送线、第一地轨、第二输送线、第二地轨;在第一地轨上设置第一工业机器人,在第一地轨的一侧或者两侧设置对台立式车床,在第二地轨上设置第二工业机器人,在第二地轨的两侧设置加工中心,且在第二地轨的末端设置料框和异常品料框。一人操作7台设备,大幅降低劳动量、减少工作人员数量,同时提升产品加工质量,保证了交付及时率,目前本方案的已经实施应用,并取得良好的生产效果。

技术研发人员:冯春晖,杨琴,冯玉池,霍厚志,曹彬,张涛,王刚,白伟杰

受保护的技术使用者:山推工程机械股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!