一种热锻产品连续冲压输送线及冲压工艺的制作方法

本发明属于冲压设备,具体是涉及一种热锻产品连续冲压输送线及冲压工艺。

背景技术:

1、锻造按坯料在加工时的温度可分为冷锻和热锻。冷锻一般是在室温下加工,热锻是在高于坯料金属的再结晶温度上加工。有时还将处于加热状态,但温度不超过再结晶温度时进行的锻造称为温锻。

2、热锻的目的有三方面:

3、1、减少金属的变形抗力,因而减少坏料变形所需的锻压力,使锻压设备吨位大为减少;

4、2、改变钢锭的铸态结构,在热锻过程中经过再结晶,粗大的铸态组织变成细小晶粒的新组织,并减少铸态结构的缺陷,提高钢的机械性能;

5、3、提高钢的塑性,这对一些低温时较脆难以锻压的高合金钢尤为重要。

6、现有的零部件热锻一般是采用加热炉对零部件进行加热至热锻温度,之后将其取出直接进行高温冲压,零件需要多次冲压才能得到需要的形状,现有的连续冲压模组由于造价较大,且在加工少批量非标件时,通常还是利用人工对零件进行转运,在人工将高温的零件进行多次转运的过程中,由于零件温度较高,工人的操作存在极高的危险性,且通过人工转运,极大的降低了零件的冲压效率。

技术实现思路

1、本发明主要是解决上述现有技术所存在的技术问题,提供一种热锻产品连续冲压输送线及冲压工艺。

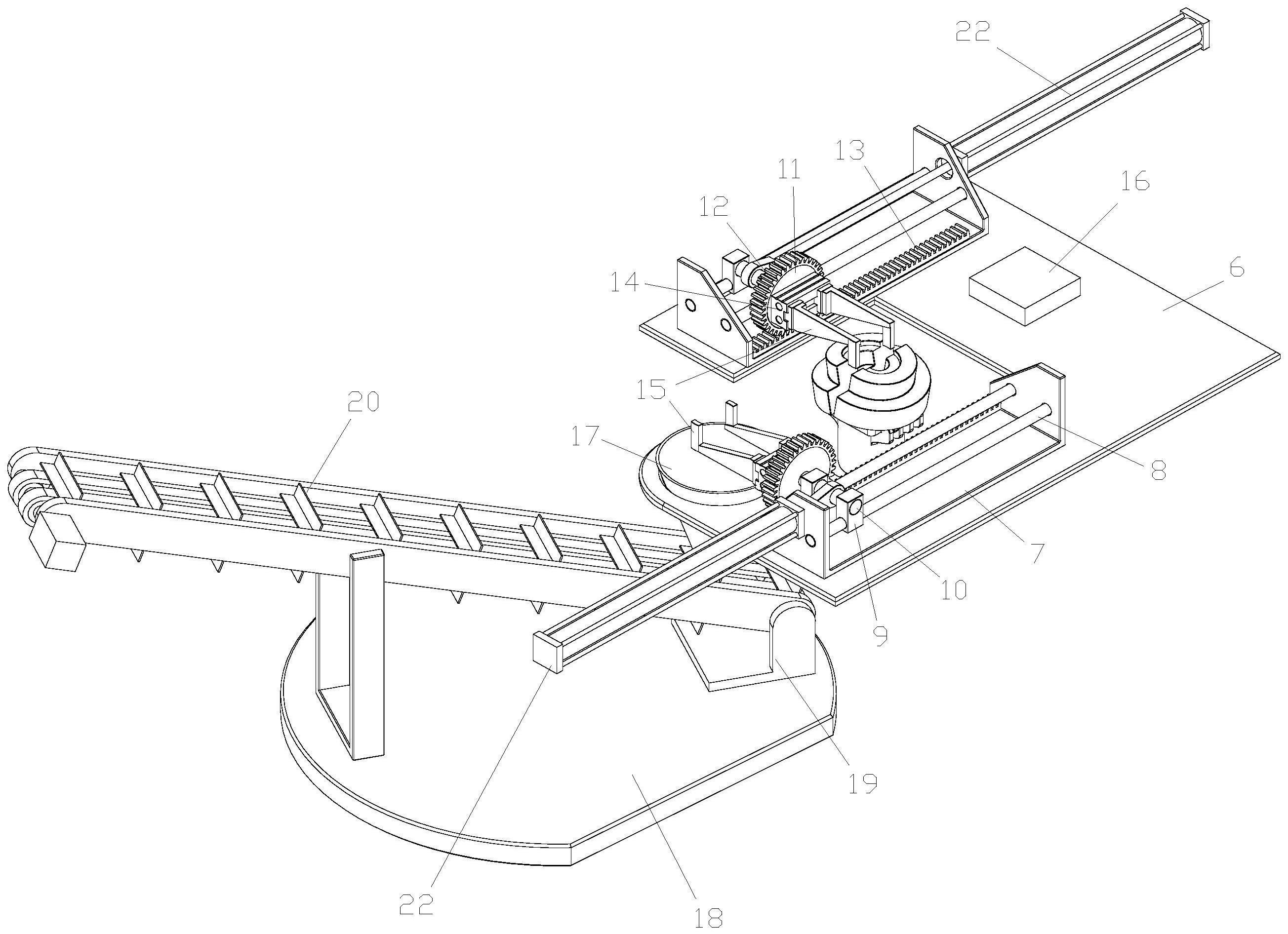

2、本发明的上述技术问题主要是通过下述技术方案得以解决的:一种热锻产品连续冲压输送线及冲压工艺,包括开合模、上下料机构与传送机构,所述开合模包括模底座,所述模底座外圈面的左右两侧各设有一个铰接座,所述模底座的上方对称设有两个侧模,两个所述侧模的下端铰接连接于两个铰接座中,所述模底座的内部设有一个压缩弹簧,所述压缩弹簧的上端连接有一个顶块,所述顶块滑动连接于模底座中,所述上下料机构包括一块安装板,所述安装板的上表面设有一组上料组与一组下料组,所述上料组与下料组结构一致,所述上料组设于开合模的后侧,所述下料组设于开合模的前侧,所述上料组包括一个滑动底座,所述滑动底座中架设有两条滑动杆,两条所述滑动杆上均滑动连接有一个滑块,两个所述滑块之间连接有一条转轴,所述转轴与两块滑块转动连接,所述转轴靠近开合模的一端设有一个旋转轮,所述旋转轮与转轴固定连接,所述旋转轮的上套设有一个旋转齿轮,所述旋转齿轮与旋转轮固定连接,所述旋转齿轮对应的滑动底座上设有一条齿条,所述旋转齿轮与齿条啮合连接,所述旋转轮的端面上设有一个夹紧气缸,所述夹紧气缸的两个夹紧块上均连接有一个夹持臂,所述滑动底座的一端设有一个伸缩气缸,所述伸缩气缸的伸出端铰接连接于两块滑块之间的转轴上。

3、作为优选,所述安装板上与上料组对应的位置设有一个上料台,所述安装板上与下料组对应的位置设有一个下料斗。

4、作为优选,所述传送机构包括一块底板,所述底板上设有一个与底板转动连接的传动带底座,所述传送底座上设有一个板链传送带组,所述板链传送带组与下料斗对齐设置。

5、作为优选,所述顶块的上端设有两个对应的斜面。

6、作为优选,所述上料组中夹紧气缸移动至最右侧时与上料台的位置对应。

7、作为优选,所述下料组中夹紧气缸移动至最左侧时与下料斗的位置对应。

8、一种热锻产品连续冲压输送线的冲压工艺,包括以下步骤:

9、步骤一:将加热后的毛料通过传送带或机械手放置与上料台上;

10、步骤二:上料组中的伸缩气缸带动滑块现有滑动,由于旋转齿轮与齿条啮合的关系,转轴旋转带动夹紧气缸翻转,同时夹紧气缸张开,通过夹持臂对上料台上的毛料进行夹紧,夹紧后伸缩气缸带动滑块向左移动,夹持臂移动至开合模上方时,夹紧气缸松开将毛料放入开合模中;

11、步骤三:完成放料后,上料组中的伸缩气缸重复上料动作继续移动对上料台上的毛料进行夹持;同时冲压机进行下压,上模在接触到毛料时,毛料下压两边的侧模将侧模合拢,完成冲压;

12、步骤四:冲压完成后,上模由冲压机向上带起,压缩弹簧释放弹力将顶块顶起,顶块通过两个斜面带动两个侧模向外翻出,完成零件的脱模;

13、步骤五:下料组反向重复上料组的动作,将冲压完成后的零件带至下料斗的上方,夹紧气缸松开零件,零件落于传送机构上,通过传送机构送至下一步工序。

14、本发明具有的有益效果:通过设置上下料机构,利用上下料机构中上料组,可以将加热后的毛料通过伸缩气缸与伸缩气缸的配合带动自动安放置开合模中,利用上料机构中的下料组,可以将冲压完成后的零件通过伸缩气缸与夹紧气缸的配合带动自动从开合模中取出,通过伸缩气缸与夹紧气缸的配合实现自动上下料,上料组与下料组的配合可以有效的提高冲压效率;通过模具设置为模底座与两个侧模,两个侧模在冲压完成后,会被压缩弹簧顶底,方便零件脱模,便于夹紧气缸进行夹取。

技术特征:

1.一种热锻产品连续冲压输送线,包括开合模、上下料机构与传送机构,其特征在于:所述开合模包括模底座(1),所述模底座(1)外圈面的左右两侧各设有一个铰接座(2),所述模底座(1)的上方对称设有两个侧模(3),两个所述侧模(3)的下端铰接连接于两个铰接座(2)中,所述模底座(1)的内部设有一个压缩弹簧(4),所述压缩弹簧(4)的上端连接有一个顶块(5),所述顶块(5)滑动连接于模底座(1)中,所述上下料机构包括一块安装板(6),所述安装板(6)的上表面设有一组上料组与一组下料组,所述上料组与下料组结构一致,所述上料组设于开合模的后侧,所述下料组设于开合模的前侧,所述上料组包括一个滑动底座(7),所述滑动底座(7)中架设有两条滑动杆(8),两条所述滑动杆(8)上均滑动连接有一个滑块(9),两个所述滑块(9)之间连接有一条转轴(10),所述转轴(10)与两块滑块(9)转动连接,所述转轴(10)靠近开合模的一端设有一个旋转轮(11),所述旋转轮(11)与转轴(10)固定连接,所述旋转轮(11)的上套设有一个旋转齿轮(12),所述旋转齿轮(12)与旋转轮(11)固定连接,所述旋转齿轮(12)对应的滑动底座(7)上设有一条齿条(13),所述旋转齿轮(12)与齿条(13)啮合连接,所述旋转轮(11)的端面上设有一个夹紧气缸(14),所述夹紧气缸(14)的两个夹紧块上均连接有一个夹持臂(15),所述滑动底座(7)的一端设有一个伸缩气缸(22),所述伸缩气缸(22)的伸出端铰接连接于两块滑块(9)之间的转轴(10)上。

2.根据权利要求1所述的一种热锻产品连续冲压输送线,其特征在于:所述安装板(6)上与上料组对应的位置设有一个上料台(16),所述安装板(6)上与下料组对应的位置设有一个下料斗(17)。

3.根据权利要求1所述的一种热锻产品连续冲压输送线,其特征在于:所述传送机构包括一块底板(18),所述底板(18)上设有一个与底板(18)转动连接的传动带底座(19),所述传送底座上设有一个板链传送带组(20),所述板链传送带组(20)与下料斗(17)对齐设置。

4.根据权利要求1所述的一种热锻产品连续冲压输送线,其特征在于:所述顶块(5)的上端设有两个对应的斜面(21)。

5.根据权利要求2所述的一种热锻产品连续冲压输送线,其特征在于:所述上料组中夹紧气缸(14)移动至最右侧时与上料台(16)的位置对应。

6.根据权利要求2所述的一种热锻产品连续冲压输送线,其特征在于:所述下料组中夹紧气缸(14)移动至最左侧时与下料斗(17)的位置对应。

7.根据权利要求1所述的一种热锻产品连续冲压输送线的冲压工艺,其特征在于:包括以下步骤:

技术总结

一种热锻产品连续冲压输送线及冲压工艺,属于冲压设备技术领域;通过设置上下料机构,利用上下料机构中上料组,可以将加热后的毛料通过伸缩气缸与伸缩气缸的配合带动自动安放置开合模中,利用上料机构中的下料组,可以将冲压完成后的零件通过伸缩气缸与夹紧气缸的配合带动自动从开合模中取出,通过伸缩气缸与夹紧气缸的配合实现自动上下料,上料组与下料组的配合可以有效的提高冲压效率;通过模具设置为模底座与两个侧模,两个侧模在冲压完成后,会被压缩弹簧顶底,方便零件脱模,便于夹紧气缸进行夹取。

技术研发人员:张银炫,王丹英,王志象,张五平,张忠飞,肖辉

受保护的技术使用者:嵊州市富炫电声器材有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!