一种铝板轧制机构的制作方法

本发明涉及轧制设备领域,尤其涉及一种铝板轧制机构。

背景技术:

1、铝板是将铝块熔炼之后轧制而成的,铝板轧制之后再在铝板上冲压出铝圆片,铝圆片用于罐体的生产,例如:气雾罐。传统的冲压方法采用的是在单层铝板上进行冲压,所采用的铝板宽度较窄。但将铝板折叠后进行冲压,那么对于铝板的宽度要求就是传统宽度要求的两倍。

2、现有技术中,公开号为:cn201420788879.6的中国专利文献中提出了一种熔铸轧自动化生产线。采用熔炼炉将原料熔化成铝水,再通过铸造机将铝水凝固成铝板,最后铝板再依次进行热轧和冷轧。

3、由于铝板宽度更宽,使得铝板结构强度较弱,使得铝板在轧制的过程中容易出现弯曲、断裂和裂纹。这就对铝板的质量提出了更高的要求,如何保证铝板的轧制质量变得至关重要。

技术实现思路

1、针对上述现有技术的缺点,本发明的目的是提供一种铝板轧制机构,以解决现有技术中如何保证铝板的轧制质量的问题。

2、为实现上述目的,本发明的技术方案如下:

3、一种铝板轧制机构;

4、包括移动原料的移动机构、将原料熔炼为铝液的熔炼装置、保温铝液的保温装置、输送铝液的输送装置、将铝液凝固成铝板的铸造机构、冷轧铝板的第一轧制装置和热轧铝板的第二轧制装置;所述移动机构朝向所述熔炼装置进口;所述保温装置连通所述熔炼装置中间位置;所述输送装置的两端分别连通所述保温装置出口和所述铸造机构进口;所述第二轧制装置和所述第一轧制装置依次设置在所述铸造机构出口。

5、进一步的技术方案为:所述移动机构包括输送机、移动支架、夹持原料的夹头、移动所述夹头的第一驱动装置和扫描原料的第一摄像机构;所述输送机设置在所述熔炼装置与所述移动支架之间;所述第一驱动装置和所述第一摄像机构设置在所述移动支架上。

6、进一步的技术方案为:所述熔炼装置包括熔炼原料的熔炼炉、排出杂质的排渣口、回收杂质的收集槽、遮蔽所述排渣口的炉盖和压紧所述炉盖的压块;所述收集槽围绕所述熔炼炉底部设置;所述炉盖沿所述熔炼炉底部移动;所述压块旋转设置在所述熔炼炉上所述炉盖两侧。

7、进一步的技术方案为:所述输送装置包括输送铝液的输送通道、过滤杂质的滤板、向铝液流出方向倾斜的气孔和开闭所述输送通道靠近所述保温装置一端的阀门装置;所述滤板并列设置在所述输送通道内;所述气孔连通热气源;所述阀门装置旋转设置在所述输送通道上。

8、进一步的技术方案为:所述铸造机构包括铸造架、旋转设置在所述铸造架上的铸造轮、挤压铝液的成型块、移动铝液的入料板、驱动所述入料板振动的振动装置、冷却铝板的冷却槽和刮除所述铸造轮上残渣的刮板;所述成型块沿铸造轮旋转方向间隔设置在所述铸造架上;所述入料板向所述铸造轮延伸;所述入料板连接所述振动装置振动端;铝板移动穿过所述冷却槽;所述刮板贴合所述铸造轮。

9、进一步的技术方案为:所述第一轧制装置包括第一轧制架、轧制铝板的轮组、轧制铝板侧面的滚轮、驱动所述轮组旋转的第二驱动装置、驱动所述滚轮旋转的第三驱动装置和冷却铝板的冷却机构;所述轮组高低间隔旋转设置在所述第一轧制架上;一组所述滚轮旋转设置在所述第一轧制架上靠近所述轮组位置;另一组所述滚轮旋转设置在所述第一轧制架上所述轮组之间;所述轮组连接所述第二驱动装置驱动端;所述第三驱动装置设置在所述第一轧制架上;铝板移动穿过所述冷却机构。

10、进一步的技术方案为:所述轮组包括辊压铝板一面的主轴和辊压铝板另一面的副轴;所述主轴和所述副轴分别连接所述第二驱动装置驱动端;一组所述滚轮旋转设置在所述第一轧制架上所述副轴之间;

11、所述冷却机构包括储存液体的水槽、冷却液体的冷却装置和旋转设置在所述水槽上的输送轴;所述冷却装置沿铝板设置在所述水槽内;所述输送轴滚动接触铝板;所述水槽向铝板移入方向向下倾斜。

12、进一步的技术方案为:所述第二轧制装置包括第二轧制架、辊压铝板的第一辊轴、辊压铝板侧面的第二辊轴、驱动所述第一辊轴旋转的第四驱动装置和驱动所述第二辊轴旋转的第五驱动装置;所述第一辊轴水平倾斜旋转设置在所述第二轧制架上;所述第二辊轴旋转设置在所述第二轧制架上所述第一辊轴两端;所述第一辊轴连接所述第四驱动装置驱动端;所述第二辊轴连接所述第五驱动装置驱动端。

13、与现有技术相比,本发明的有益技术效果如下:(1)熔炼装置长时间熔炼原料后,原料中质量较重的杂质会沉入熔炼装置内的底部,由于保温装置连通的是熔炼装置底部的上方位置,随着时间的积累,铝液中质量较重的杂质越来越多,质量较重的杂质也会进入到保温装置内,并进入到输送装置内,从而减弱输送装置的过滤能力,通过定期的将排渣口打开,将熔炼装置内底部的杂质排出,避免质量较重的杂质进入保温装置内,从而完成铝液的粗过滤;(2)通过在输送通道内通入热气,通过热气将杂质吹起浮,通过滤板完成杂质的精过滤,避免杂质沉淀堆积在滤板左侧的下端,进而影响滤板的过滤效率,由于铝板的宽度较宽,铸造机构将铝液凝固成铝板的过程中,铝液的供应量较多,通过热气带动铝液快速的流动,保证了铝液的快速供应;(3)第九驱动装置驱动铸造轮旋转,通过先将铝液均匀聚集,轮槽内可以整个填满铝液,使得铝液在挤压过程中避免出现空档,保证了铝板的完整性;(4)当铝板移动至成型块和铸造轮之间,成型块和铸造轮对铝板进行挤压,铝板承受的摩擦力增大,当铝板移动至相邻成型块之间的空隙时,铝板承受的摩擦力得到释放,铝板再次移动至成型块和铸造轮之间,成型块和铸造轮重新对铝板进行挤压,通过多个成型块的设置避免铝板承受的摩擦力多大,避免铝板在挤压过程中发生挤压断裂;(5)由于铝板宽度较宽,当第二辊轴对铝板进行辊压时,会对铝板中间位置造成挤压,使得铝板中间位置向上或向下凸起,但本申请中由于将第一辊轴水平倾斜设置,当第二辊轴对铝板进行辊压时,第一辊轴也会对铝板的上下表面进行辊压,避免铝板出现凸起,铝板在同一时间同时承受第一辊轴的辊压力和第二辊轴的辊压力,铝板宽度较宽无法承受较大的辊压力,通过第五驱动装置驱动第二辊轴旋转,减轻了铝板承受的辊压力;(6)水槽内液体通过换热器可以降低温度,但此时液体无法实现铝板的快速降温,通过冷却装置将水槽内液体进一步降温,使得水槽内液体温度较低,同时水槽内液体是处于流动的状态,并不会发生凝结,水槽上温度传感器检测铝板温度,当检测到铝板温度过高时,水槽上温度传感器控制制冷片将冷却片的温度降低,使得水槽内液体温度降低;(7)铝板的宽度较宽,在对铝板前后两侧进行辊压时,容易造成铝板受挤压弯曲,通过轮组的高低差使得轮组在对铝板进行辊压的过程中,铝板可以进行弯曲,同时由于铝板处于弯曲状态时,可以增加铝板端面与滚轮的接触面积,通过增加接触面积,避免滚轮对铝板造成过大的挤压力。

技术特征:

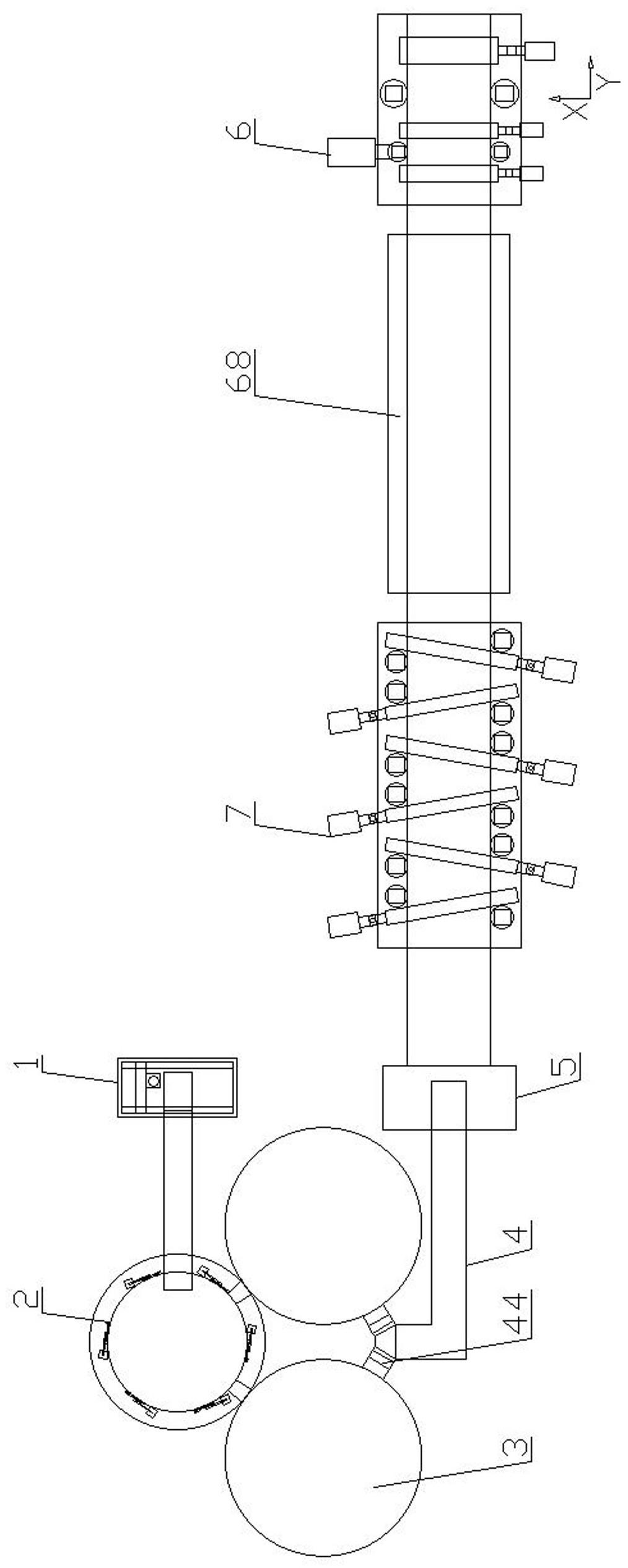

1.一种铝板轧制机构,其特征在于:包括移动原料的移动机构(1)、将原料熔炼为铝液的熔炼装置(2)、保温铝液的保温装置(3)、输送铝液的输送装置(4)、将铝液凝固成铝板的铸造机构(5)、冷轧铝板的第一轧制装置(6)和热轧铝板的第二轧制装置(7);所述移动机构(1)朝向所述熔炼装置(2)进口;所述保温装置(3)连通所述熔炼装置(2)中间位置;所述输送装置(4)的两端分别连通所述保温装置(3)出口和所述铸造机构(5)进口;所述第二轧制装置(7)和所述第一轧制装置(6)依次设置在所述铸造机构(5)出口;

2.如权利要求1所述的铝板轧制机构,其特征在于:所述移动机构(1)包括输送机(11)、移动支架(12)、夹持原料的夹头(13)、移动所述夹头(13)的第一驱动装置(14)和扫描原料的第一摄像机构(15);所述输送机(11)设置在所述熔炼装置(2)与所述移动支架(12)之间;所述第一驱动装置(14)和所述第一摄像机构(15)设置在所述移动支架(12)上。

3.如权利要求2所述的铝板轧制机构,其特征在于:所述熔炼装置(2)包括熔炼原料的熔炼炉(21)、排出杂质的排渣口(22)、回收杂质的收集槽(23)、遮蔽所述排渣口(22)的炉盖(24)和压紧所述炉盖(24)的压块(25);所述收集槽(23)围绕所述熔炼炉(21)底部设置;所述炉盖(24)沿所述熔炼炉(21)底部移动;所述压块(25)旋转设置在所述熔炼炉(21)上所述炉盖(24)两侧。

4.如权利要求2所述的铝板轧制机构,其特征在于:所述铸造机构(5)包括铸造架(51)、旋转设置在所述铸造架(51)上的铸造轮(52)、挤压铝液的成型块(53)、移动铝液的入料板(54)、驱动所述入料板(54)振动的振动装置(55)、冷却铝板的冷却槽(56)和刮除所述铸造轮(52)上残渣的刮板(57);所述成型块(53)沿铸造轮(52)旋转方向间隔设置在所述铸造架(51)上;所述入料板(54)向所述铸造轮(52)延伸;所述入料板(54)连接所述振动装置(55)振动端;铝板移动穿过所述冷却槽(56);所述刮板(57)贴合所述铸造轮(52)。

5.如权利要求2所述的铝板轧制机构,其特征在于:所述第一轧制装置(6)包括第一轧制架(61)、轧制铝板的轮组(62)、轧制铝板侧面的滚轮(63)、驱动所述轮组(62)旋转的第二驱动装置(64)、驱动所述滚轮(63)旋转的第三驱动装置(65)和冷却铝板的冷却机构(68);所述轮组(62)高低间隔旋转设置在所述第一轧制架(61)上;一组所述滚轮(63)旋转设置在所述第一轧制架(61)上靠近所述轮组(62)位置;另一组所述滚轮(63)旋转设置在所述第一轧制架(61)上所述轮组(62)之间;所述轮组(62)连接所述第二驱动装置(64)驱动端;所述第三驱动装置(65)设置在所述第一轧制架(61)上;铝板移动穿过所述冷却机构(68)。

6.如权利要求5所述的铝板轧制机构,其特征在于:所述轮组(62)包括辊压铝板一面的主轴(66)和辊压铝板另一面的副轴(67);所述主轴(66)和所述副轴(67)分别连接所述第二驱动装置(64)驱动端;一组所述滚轮(63)旋转设置在所述第一轧制架(61)上所述副轴(67)之间;

7.如权利要求2所述的铝板轧制机构,其特征在于:所述第二轧制装置(7)包括第二轧制架(74)、辊压铝板的第一辊轴(75)、辊压铝板侧面的第二辊轴(76)、驱动所述第一辊轴(75)旋转的第四驱动装置(77)和驱动所述第二辊轴(76)旋转的第五驱动装置(78);所述第一辊轴(75)水平倾斜旋转设置在所述第二轧制架(74)上;所述第二辊轴(76)旋转设置在所述第二轧制架(74)上所述第一辊轴(75)两端;所述第一辊轴(75)连接所述第四驱动装置(77)驱动端;所述第二辊轴(76)连接所述第五驱动装置(78)驱动端。

技术总结

本发明涉及一种铝板轧制机构,包括移动原料的移动机构、将原料熔炼为铝液的熔炼装置、保温铝液的保温装置、输送铝液的输送装置、将铝液凝固成铝板的铸造机构、冷轧铝板的第一轧制装置和热轧铝板的第二轧制装置;所述移动机构朝向所述熔炼装置进口;所述保温装置连通所述熔炼装置中间位置;所述输送装置的两端分别连通所述保温装置出口和所述铸造机构进口;所述第二轧制装置和所述第一轧制装置依次设置在所述铸造机构出口。解决了现有方案中如何保证铝板的轧制质量的问题。

技术研发人员:赵德勇

受保护的技术使用者:无锡华玉铝业有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!