一种数控线切割机床用导向装置的制作方法

本发明涉及导向,具体为一种数控线切割机床用导向装置。

背景技术:

1、数控线切割机床作为机加工中高精度切割设备,能够提高切割效率和精度,现有技术中的数控线切割机床使用时,被切割件通过走线架的横杆进行运输拖运,但是现有走线架沿着数控线切割机床的加工台给进过程中,只能沿着线性方向给进,无法通过预定弧形路径行进,从而限制了被切割件的切割需求,需要反复调整被切割件的切割方位,无法满足对被切割件的高效切割需求,同时也导致被切割件加工误差较大,废品率增加,所以这里设计了一种数控线切割机床用导向装置,以便于解决上述问题。

技术实现思路

1、本发明的目的在于提供一种数控线切割机床用导向装置,以解决上述背景技术中提出的问题。

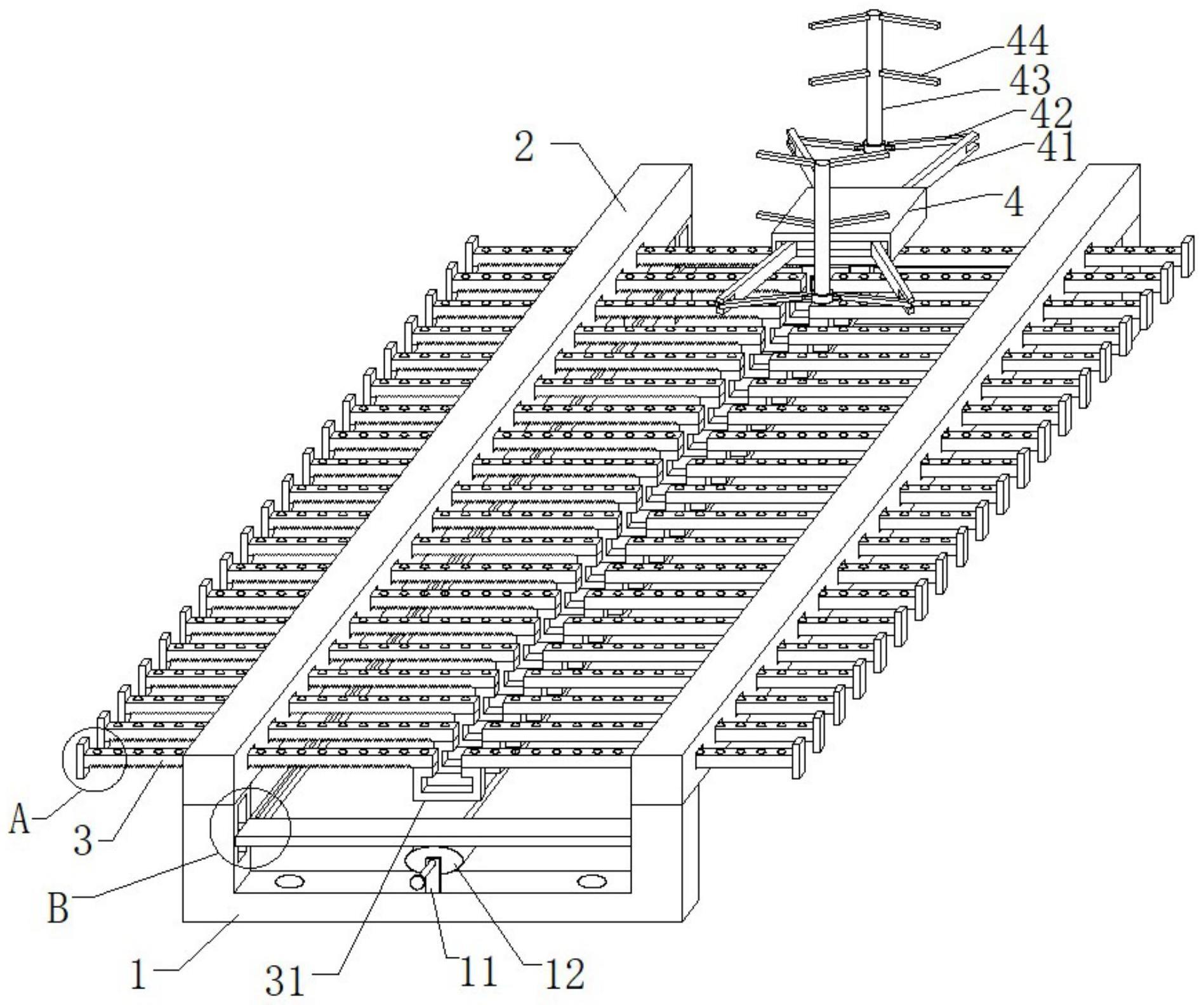

2、为实现上述目的,本发明提供如下技术方案:一种数控线切割机床用导向装置,包括两个倒立门型架以及支撑部件,两个倒立门型架前后分布,两个倒立门型架上端之间固定有两个左右平行分布的横梁,两个横梁连接两个倒立门型架,组成导向框架,作为被切割件沿着数控线切割机床行进过程中的导向介质,确保被切割件的切割路径,满足切割需求。

3、两个横梁相对侧壁均开设有若干个矩形滑动孔,每个矩形滑动孔均滑动插接有矩形调节杆,左右相对的两个矩形调节杆相互靠近的一端下方侧壁之间固定有连接块,左右相对的两个矩形调节杆通过一个连接块固定连接,只要其中一个矩形调节杆沿着矩形滑动孔内水平滑动调整位置,通过连接块能够带动另一个矩形调节杆同步调整位置。

4、连接块上端面开设有倒立t型缺口,所述支撑部件包括支撑托板,所述支撑托板底端面中心位置垂直转动设有连接轴,且连接轴的底端转动设有滚轮,所述支撑托板滑动设置在若干个矩形调节杆上端面,所述连接轴延伸至连接块的倒立t型缺口内且滚轮与倒立t型缺口内壁滚动贴合,将待切割件放置在支撑托板上,然后根据待切割件的切割角度需求,将若干个矩形调节杆分别沿着各自对应的矩形滑动孔滑动调整位置,即调整若干个连接座的位置,若干个连接座分布的路径放置在支撑托板上被切割件的给进路径,支撑托板利用滚轮转动经过每个连接块的倒立t型缺口内部,能够将被切割件的切割路径从传统的线性切割方式变化为非线性切割方式,无需反复矫正被切割件的切割方位,满足对被切割件的高效切割需求,能够降低被切割件加工误差,降低废品率。

5、在进一步的实施例中,位于连接块一侧的一个矩形调节杆底端面开设有限位槽,所述倒立门型架内侧两侧侧壁之间均开设有t型槽,两个t型槽内均滑动卡接有t型块,且两个t型块之间固定有横板,两个横板相对侧壁边侧位置之间固定有连接横块,所述连接横块的上端面固定有与限位槽匹配的齿块,当所有矩形调节杆沿着矩形滑动孔内水平滑动调整位置,将两个横板利用t型块沿着t型槽内向上滑动,能够通过连接横块带动齿块向上调整位置,与每个矩形调节杆对应位置的限位槽卡接,从而能够一次性限制住所有调整好位置的矩形调节杆,确保若干个连接块形成的路径不再发生变化。

6、在进一步的实施例中,两个倒立门型架内侧底端面均垂直固定有立板,两个立板相对侧壁均转动设有分别位于两个横板下方的椭圆形块,且转动处设有扭簧,两个椭圆形块相对侧壁固定有对接杆,其中一个椭圆形块的外壁固定有转动贯穿立板的t型转动销,利用扭簧的扭转势能,能够将椭圆形块的长半轴处于竖直状态,两个对接杆连接两个椭圆形块,因此从而能够将横板向上顶起,确保齿块卡在对应的限位槽处,避免矩形调节杆位置随意发生变化。

7、在进一步的实施例中,左右相对的两个矩形调节杆相互远离的一端均固定有挡块,通过设置挡块避免矩形调节杆从矩形滑动孔内滑动掉落。

8、在进一步的实施例中,所述矩形调节杆上端面均转动内嵌有若干个能够与支撑托板底端面滚动贴合的滚球一,通过设置滚球一,能够降低与支撑托板的接触摩擦力。

9、在进一步的实施例中,所述支撑托板前后侧壁均开设有铰接槽,两个铰接槽内部两侧均转动设有铰接杆一,且铰接处设有扭簧,同一个铰接槽铰接的两个铰接杆一端部均铰接有铰接杆二,且两个铰接杆二的端部之间铰接有连接座,所述连接座上端垂直固定有限位立杆,当两个铰接杆一围绕转动处作相互并拢转动操作时,能够将两个铰接杆二铰接处的夹角逐渐减小,连接座向靠近支撑托板的一侧调整,此时两个限位立杆均向靠近支撑托板的一侧调整位置,这样的目的是为了利用两个限位立杆位于被切割件两侧,避免被切割件跟随支撑托板给进过程中从支撑托板上端面掉落。

10、在进一步的实施例中,所述限位立杆的径向侧壁对称固定有若干个围杆,通过设置若干个围杆,扩大被切割件的限位范围,增强被切割件的放置稳定性。

11、在进一步的实施例中,所述支撑托板开设有贯穿支撑托板左右侧壁的滑动孔,所述滑动孔内滑动插接有贯穿滑动孔轴向两端的插接杆,所述插接杆轴向两端分别延伸至两个横梁边侧位置,支撑托板利用滑动孔沿着插接杆的外壁轴向滑动,即可沿着预先调整好连接块位置进行滑动,同时还能够防止支撑托板以插接杆和滚轮为中心作圆周运动,导致放置在支撑托板上端面的被切割件的切割方位发生变化,影响切割精度。

12、在进一步的实施例中,所述插接杆轴向两端均转动内嵌有与横梁侧壁滚动贴合的滚球二,通过设置滚球二与横梁侧壁滚动贴合,降低插接杆在两个横梁之间滑动调整位置时的摩擦阻力。

13、与现有技术相比,本发明的有益效果是:

14、本发明为一种数控线切割机床用导向装置,将待切割件放置在支撑托板上,然后根据待切割件的切割角度需求,将若干个矩形调节杆分别沿着各自对应的矩形滑动孔滑动调整位置,即调整若干个连接座的位置,若干个连接座分布的路径放置在支撑托板上被切割件的给进路径,无需反复矫正被切割件的切割方位,满足对被切割件的高效切割需求,能够降低被切割件加工误差,降低废品率。

技术特征:

1.一种数控线切割机床用导向装置,包括两个倒立门型架(1)以及支撑部件,其特征在于:两个倒立门型架(1)前后分布,两个倒立门型架(1)上端之间固定有两个左右平行分布的横梁(2),两个横梁(2)相对侧壁均开设有若干个矩形滑动孔,每个矩形滑动孔均滑动插接有矩形调节杆(3),左右相对的两个矩形调节杆(3)相互靠近的一端下方侧壁之间固定有连接块(31),且连接块(31)上端面开设有倒立t型缺口,所述支撑部件包括支撑托板(4),所述支撑托板(4)底端面中心位置垂直转动设有连接轴,且连接轴底端转动设有滚轮(45),所述支撑托板(4)滑动设置在若干个矩形调节杆(3)上端面,所述连接轴延伸至连接块(31)的倒立t型缺口内且滚轮(45)与倒立t型缺口内壁滚动贴合。

2.根据权利要求1所述的一种数控线切割机床用导向装置,其特征在于:位于连接块(31)一侧的一个矩形调节杆(3)底端面开设有限位槽,所述倒立门型架(1)内侧两侧侧壁之间均开设有t型槽,两个t型槽内均滑动卡接有t型块,且两个t型块之间固定有横板(15),两个横板(15)相对侧壁边侧位置之间固定有连接横块(13),所述连接横块(13)的上端面固定有与限位槽匹配的齿块(14)。

3.根据权利要求2所述的一种数控线切割机床用导向装置,其特征在于:两个倒立门型架(1)内侧底端面均垂直固定有立板(11),两个立板(11)相对侧壁均转动设有分别位于两个横板(15)下方的椭圆形块(12),且转动处设有扭簧,两个椭圆形块(12)相对侧壁固定有对接杆(16),其中一个椭圆形块(12)的外壁固定有转动贯穿立板(11)的t型转动销(17)。

4.根据权利要求1所述的一种数控线切割机床用导向装置,其特征在于:左右相对的两个矩形调节杆(3)相互远离的一端均固定有挡块(33)。

5.根据权利要求1所述的一种数控线切割机床用导向装置,其特征在于:所述矩形调节杆(3)上端面均转动内嵌有若干个能够与支撑托板(4)底端面滚动贴合的滚球一(32)。

6.根据权利要求1所述的一种数控线切割机床用导向装置,其特征在于:所述支撑托板(4)前后侧壁均开设有铰接槽,两个铰接槽内部两侧均转动设有铰接杆一(41),且铰接处设有扭簧,同一个铰接槽铰接的两个铰接杆一(41)端部均铰接有铰接杆二(42),且两个铰接杆二(42)的端部之间铰接有连接座,所述连接座上端垂直固定有限位立杆(43)。

7.根据权利要求6所述的一种数控线切割机床用导向装置,其特征在于:所述限位立杆(43)的径向侧壁对称固定有若干个围杆(44)。

8.根据权利要求1所述的一种数控线切割机床用导向装置,其特征在于:所述支撑托板(4)开设有贯穿支撑托板(4)左右侧壁的滑动孔,所述滑动孔内滑动插接有贯穿滑动孔轴向两端的插接杆(46),所述插接杆(46)轴向两端分别延伸至两个横梁(2)边侧位置。

9.根据权利要求8所述的一种数控线切割机床用导向装置,其特征在于:所述插接杆(46)轴向两端均转动内嵌有与横梁(2)侧壁滚动贴合的滚球二。

技术总结

本发明公开了一种数控线切割机床用导向装置,涉及导向技术领域,包括两个倒立门型架以及支撑部件,两个倒立门型架上端之间固定有两个左右平行分布的横梁,每个矩形滑动孔均滑动插接有矩形调节杆,左右相对的两个矩形调节杆相互靠近的一端下方侧壁之间固定有连接块,且连接块上端面开设有倒立T型缺口,支撑托板底端面中心位置垂直转动设有连接轴,支撑托板滑动设置在若干个矩形调节杆上端面,连接轴延伸至连接块的倒立T型缺口内且滚轮与倒立T型缺口内壁滚动贴合。本发明为一种数控线切割机床用导向装置,无需反复矫正被切割件的切割方位,满足对被切割件的高效切割需求,能够降低被切割件加工误差,降低废品率。

技术研发人员:徐建华

受保护的技术使用者:江苏华力精密机械有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!