一种极柱焊接装置及焊接方法与流程

本发明涉及极柱焊接装置及焊接方法,尤其的涉及如何利用点+环复合光斑实现极柱焊接良好熔深和熔宽的焊接工艺,以保证更好的焊缝成形、焊接质量及连接强度。

背景技术:

1、随着新能源汽车的发展,锂电池应用也越来越广,锂电池在新能源汽车整车成本中占比30%-40%,是新能源汽车成本占比最大的部分,对新能源汽车的续航里程、整车寿命、安全性等关键指标均有非常重要影响,因此,提升动力电池性能是提升新能源汽车整体性能的关键。

2、激光焊接是利用激光束优异的方向性和高功率密度等特性进行工作,通过光学系统将激光束聚焦在很小的区域内,在极短的时间内使被焊处形成一个能量高度集中的热源区,从而使被焊物熔化并形成牢固的焊点和焊缝。在锂电池整个产业链中,激光焊接主要应用在动力锂电池中游生产。作为一种高精密的焊接方式,极为灵活、精确和高效,能够满足电池生产过程中的性能要求,是锂电池制造过程中的首选,目前已经成为锂电生产线的标配设备。

3、电池的极柱即电池的正负极。目前锂电池的极柱焊接采用的方法是使用常规光纤激光器进行焊接,焊接时会存在以下几点问题:激光焊接的原理可分为热传导型焊接和激光深熔焊接。功率密度小于104~105w/cm2为热传导焊,此时熔深浅、焊接速度慢;功率密度大于105~107w/cm2时,金属表面受热作用下凹成“孔穴”,形成深熔焊,具有焊接速度快、深宽比大的特点。使用常规激光器进行焊接,激光束将材料加热至汽化,逸出的金属蒸汽使熔池开始运动并使其加速,如果加速度过高,飞溅物会从后壁孔眼中脱落,形成我们肉眼可见的大量飞溅,使得焊缝表面质量下降,更会影响锂电池的安全性。

4、极柱通常含有绝缘塑胶,对工艺要求较高:能量输入过小,会导致焊缝极柱与顶盖的焊缝结合强度低,无法保证焊接质量;能量输入过大,容易烧损绝缘塑胶,对极柱造成破坏。

技术实现思路

1、针对现有技术的不足,本发明提供了一种极柱焊接装置及焊接方法,克服了现有技术的不足,设计合理。

2、为实现以上目的,本发明通过以下技术方案予以实现:

3、本发明提供了一种极柱焊接装置,包括运动控制平台及系统、激光焊接头、工装夹具、激光器工装夹具用于固定并定位所要焊接的电池极柱与电池顶盖,工装夹具包括底座和盖板,底座包括定位孔,用于定位电池顶盖和极柱,盖板包含通孔,激光穿过盖板上的通孔,照射到待焊区域表面,激光器为中心+环形复合光斑激光器。

4、一种极柱焊接方法,使用前述的激光焊接装置,包括如下步骤:

5、(1)通过工装夹具将极柱与顶盖固定装夹,并将其移动至预先设定位置;

6、(2)将激光焊接头定位到待焊接区域;

7、(3)确定焊接工艺参数,焊接预设轨迹。

8、优选地,极柱包括上层具有hu高度的铝合金部分和下层具有hd高度的塑胶部分,焊接的熔深hg的范围为hu/3≤hg≤7hu/9。

9、优选地,激光的中心点激光功率范围800-1200(w)、外侧环形激光功率范围800-1200(w)、焊接的离焦量fc的取值为1mm-3mm、焊接速度60-100(mm/s)。

10、优选地,焊接的熔宽wg与熔深hg的比值范围为:1.25≤wg/hg≤2。

11、优选地,焊接的离焦量fc的取值范围为:1.5mm≤fc≤2.25mm。

12、优选地,外侧环形激光功率ph和中心点激光功率pc的比值的取值范围为:0.8≤ph/pc≤1.2。

13、优选地,当速度为60-80mm/s时,激光中心点的激光功率为800-1000(w),外侧环形激光的功率为800-1000(w);当速度为80-100mm/s,激光中心点的激光功率为1000-1200(w),外侧环形激光的功率为1000-1200(w),焊接之后有效熔深:600~1400μm;有效熔宽:1200~1800μm。

14、优选地,焊接轨迹采用圆形焊缝。

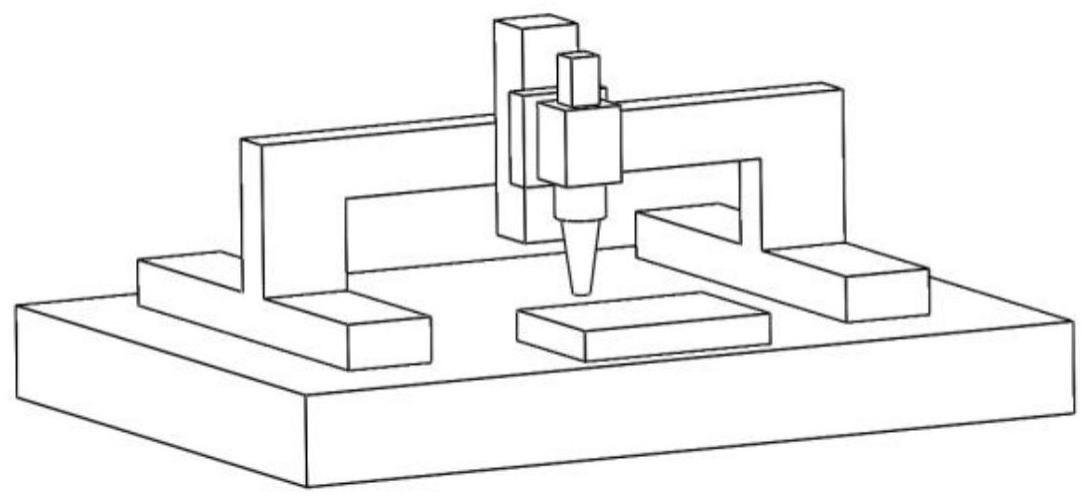

15、优选地,激光焊接头为同轴吹气型,运动控制平台为三轴龙门架平台,包含x、y、z三轴滑轨,激光焊接头安装于z轴滑轨上,焊接过程中,x、y轴协同运动,带动激光焊接头进行所需的轨迹运动,x、y轴两滑轨或其中一根滑轨位于工件下方,带动激光头和工件联动来实现轨迹运动,盖板的通孔直径大于圆形焊缝的直径,焊接时,将电池极柱和顶盖装配好,通过定位孔,放置于工装夹具底座上,将工装夹具盖板压于顶盖上方,通过气缸压紧,极柱包括上层具有hu高度的铝合金部分和下层具有hd高度的塑胶部分,将激光焊接头定位到待焊区域,采用视觉检测系统识别定位极柱与顶盖的接缝。

16、本发明的有益效果是:

17、1、本发明提供了一种极柱焊接装置及焊接方法,通过使用中心+环形的复合光斑激光器,附加环形激光使孔洞开口扩大,金属蒸汽也因此更容易逸出朝向表面加速的金属熔融物因环形光束而偏转至熔池方向,不会产生飞溅物。因此,焊缝表面成形更加平滑美观,焊缝内部缺陷更少,焊缝连接强度和质量更好。

18、2、通过合理的设定焊接的熔深以不损害塑胶部分并保证强度;通过合理的设定离焦量,以使得激光输出能量的波动对熔深的变化的影响是较小的,操作员可以更容易的通过稳定的激光输出获得想要的熔深;通过合理的设定焊接的熔宽wg和熔深hg的比值,使得保证焊接的连接强度的同时避免影响非焊接区域和防止能量浪费。

19、3、通过合理的设定离焦量,以适当增加光斑直径、分散能量密度,设定1.5mm≤fc≤2.25mm,以获得的有效的照射范围与连接强度较高的的合理熔宽的范围一致。合理设定环激光功率ph和中心点激光功率pc的比值ph/pc的取值范围为:0.8≤ph/pc≤1.2,以使得有效熔宽落入最优的熔宽范围,获得优良的焊接连接强度;合理的设定中心点激光和外侧环形激光的波长的差值,以提高焊接效率和能量利用率的同时不影响焊接质量。

技术特征:

1.一种极柱焊接装置,包括运动控制平台及系统、激光焊接头、工装夹具、激光器,工装夹具用于固定并定位所要焊接的电池极柱与电池顶盖,工装夹具包括底座和盖板,底座包括定位孔,用于定位电池顶盖和极柱,盖板包含通孔,激光穿过盖板上的通孔,照射到待焊区域表面,激光器为中心+环形复合光斑激光器。

2.根据权利要求1的极柱焊接装置,激光焊接头为同轴吹气型,运动控制平台为三轴龙门架平台,包含x、y、z三轴滑轨,激光焊接头安装于z轴滑轨上,焊接过程中,x、y轴协同运动,带动激光焊接头进行所需的轨迹运动,x、y轴两滑轨或其中一根滑轨位于工件下方,带动激光头和工件联动来实现轨迹运动,盖板的通孔直径大于圆形焊缝的直径,焊接时,将电池极柱和顶盖装配好,通过定位孔,放置于工装夹具底座上,将工装夹具盖板压于顶盖上方,通过气缸压紧,极柱包括上层具有hu高度的铝合金部分和下层具有hd高度的塑胶部分,将激光焊接头定位到待焊区域,采用视觉检测系统识别定位极柱与顶盖的接缝。

3.一种极柱焊接方法,使用权利要求1的极柱焊接装置,包括如下步骤:

4.根据权利要求3的极柱焊接方法,极柱包括上层具有hu高度的铝合金部分和下层具有hd高度的塑胶部分,焊接的熔深hg的范围为hu/3≤hg≤7hu/9。

5.根据权利要求4的极柱焊接方法,激光的中心点激光功率范围800-1200(w)、外侧环形激光功率范围800-1200(w)、焊接的离焦量fc的取值为1mm-3mm、焊接速度60-100(mm/s)。

6.根据权利要求5的极柱焊接方法,焊接的熔宽wg与熔深hg的比值范围为:1.25≤wg/hg≤2。

7.根据权利要求6的极柱焊接方法,焊接的离焦量fc的取值范围为:1.5mm≤fc≤2.25mm。

8.根据权利要求7的极柱焊接方法,外侧环形激光功率ph和中心点激光功率pc的比值的取值范围为:0.8≤ph/pc≤1.2。

9.根据权利要求8的极柱焊接方法,当速度为60-80mm/s时,激光中心点的激光功率为800-1000(w),外侧环形激光的功率为800-1000(w);当速度为80-100mm/s,激光中心点的激光功率为1000-1200(w),外侧环形激光的功率为1000-1200(w),焊接之后有效熔深:600~1400μm;有效熔宽:1200~1800μm。

10.根据权利要求9的极柱焊接方法,焊接轨迹采用圆形焊缝。

技术总结

一种极柱焊接装置,包括运动控制平台及系统、激光焊接头、工装夹具、激光器工装夹具用于固定并定位所要焊接的电池极柱与电池顶盖,工装夹具包括底座和盖板,底座包括定位孔,用于定位电池顶盖和极柱,盖板包含通孔,激光穿过盖板上的通孔,照射到待焊区域表面,激光器为中心+环形复合光斑激光器。

技术研发人员:张丙涛,刘进辉,丁建武

受保护的技术使用者:光惠(上海)激光科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!