汽配件齿花连续冲模的制作方法

本发明涉及模具设备,具体涉及一种汽配件齿花连续冲模。

背景技术:

1、现有一种汽车发动机轴端用的顶推套圈配件,参阅图8和图9,包括定位盘、中心定位孔和孔周的齿花,其用于将轴颈穿套的气阀弹簧顶推且不使其旋转,由于发动机四冲程下的高速往复运动,该套圈承受到的气阀弹簧的顶推力是高频往复挤压的,所以该套圈的结构强度和抗弯性能要求较高,基于合金钢材质的技术需要,采用铸造工艺成型,对于模具要求极高,成型难度极大;若采用先铸造坯件,再由铣床加工出必要的中心定位孔和齿花结构,那么,齿花结构内部的马氏体结构因铣削被撕裂,其抗弯折和剪切性能大幅下降,齿花难以承受高频顶推动作下的挤压,导致齿花碎裂。故最理想的加工手段还是对合金钢实施高温下的热锻。

2、然而,热锻工艺成本太高,过于精细化的齿花锻造锥的制造成本较高,产能有限,整体的能效比较低,为了改良技术工艺不足,我们尝试采用冷锻工艺进行直接冲锻,基于现有的连续模模具工艺基础,设计一款能够将该套圈以多次冲压成型的方式成型出定位盘、中心定位孔和孔周的齿花结构的连续模具,摒弃热锻工艺的高成本、高能耗,降低设备成本,同时还提升产能。

技术实现思路

1、本发明目的是:为了使该汽车发动机轴端用的顶推套圈配件采用高强度的合金钢能够成型高同轴度的中心孔、高平面度的端面和细小均匀且抗弯抗剪性能优异的齿花结构,弥补数控铣削加工和高温热锻工艺的高成本、高能耗、产能低的不足,我们设计提出一种汽配件齿花连续冲模降低设备及生产成本、降低能耗且产能大幅提升。

2、为解决上述问题采取的技术方案是:

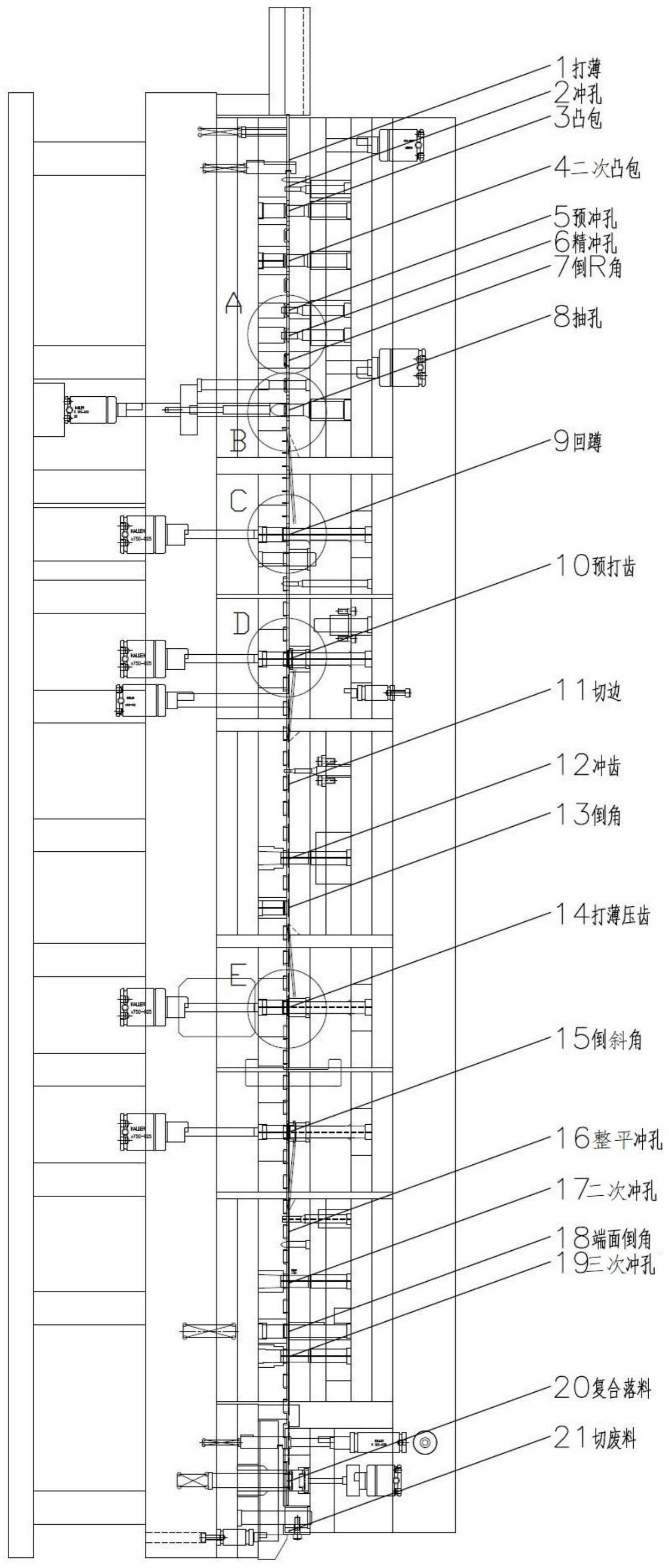

3、一种汽配件齿花连续冲模,包括实施打薄、冲孔、凸包、预冲孔、精冲孔、倒r角、抽孔、回蹲、预打齿、切边、冲齿、打薄压齿、倒斜角、整平冲孔、端面倒角、复合落料、切废料的上模组件和下模组件,以及定位限位的导柱导套组件,

4、所述上模组件包括上模座、打薄凸模、冲孔凸模、凸包凸模、预冲孔凸模、精冲孔凸模、倒r角凸模、抽孔凸模、回蹲凸模、预打齿凸模、切边凸模、冲齿凸模、打薄压齿凸模、整平冲孔凸模、端面倒角凸模、复合落料凸模、切废料凸模,

5、所述下模组件包括下模座,与上模组件一一对应的打薄凹模、冲孔凹模、凸包凹模、预冲孔凹模、精冲孔凹模、倒r角凹模、抽孔凹模、回蹲凹模、切边凹模、倒斜角凹模、整平冲孔凹模、端面倒角凹模、复合落料凹模、切废料凹模,

6、所述打薄凸模将进给的合金钢料带冲压变薄,由冲孔凸模将合金钢料带冲出中心孔,凸包凸模将中心孔向下凸出扩开,保证合金钢中心孔外周材料向外延展,并不破坏金属材料的金相结构,由预冲孔凸模正对中心孔向外充分挤出成型中心定位孔雏形,再由精冲孔凸模对中心定位孔雏形进行精确冲孔,

7、所述倒r角凸模配合倒r角凹模将定位盘与中心定位孔连接凹槽部冲压出圆角,

8、所述抽孔凸模配合抽孔凹模将中心定位孔外周的套圈下拉延展,并由所述回蹲凸模配合回蹲凹模将下拉延展的套圈向上回推挤压,以使合金钢内部金相更具韧性,提高结构强度,并使套圈成型为与中心定位孔同轴的套筒,并提升同轴度,

9、所述预打齿凸模正对定位盘上端面实施冲压,将需要成型的齿花结构预先冲压出雏形,

10、所述切边凸模配合切边凹模将定位盘外周余料冲切分离,

11、所述冲齿凸模正对定位盘上端面预冲压成齿花雏形的结构实施二次冲压,以成型齿花结构,

12、所述打薄压齿凸模对定位盘上端面二次冲压的齿花结构的齿峰实施冲压打薄,精准成型齿花结构,

13、所述倒斜角凹模正对套筒下端外周冲压出倒斜角,且在中心定位孔中预先穿套限位轴,保证中心定位孔不变形,

14、所述整平冲孔凸模配合整平冲孔凹模将定位盘上下端面冲压整平,提高平面度。

15、进一步地,所述端面倒角凸模配合端面倒角凹模将定位盘外周冲压出倒角。

16、进一步地,所述复合落料凸模配合复合落料凹模将定位盘外侧余料一次冲切落料。

17、进一步地,所述切废料凸模配合切废料凹模将定位盘周边存在的毛刺、毛边一侧冲切落料,至此成型顶推套圈配件。

18、进一步地,所述回蹲凹模下方设置有顶推组件,所述顶推组件顶推起回蹲凹模将套圈下周边缘向上托起,并使被挤压的套圈横向增加壁厚,并填满回蹲凸模与回蹲凹模之间间隙。

19、实施本发明的有益效果是:

20、1.该汽配件齿花连续冲模利用打薄、冲孔、凸包、预冲孔、精冲孔的方式,将顶推套圈配件的套圈结构冲孔成型,成型高同轴度的中心孔;

21、2.并且利用抽孔和回蹲两道工序,将套圈内部结构充分加强,并且利用高强度预打齿、冲齿、打薄压齿工序,将齿花结构逐渐成型,抗弯抗剪性能优异;

22、3.利用倒r角、倒斜角、整平冲孔和端面倒角工序使顶推套圈配件冲压过程中逐渐保证精度和设计尺寸,保证出模即成型。

技术特征:

1.一种汽配件齿花连续冲模,其特征在于:包括实施打薄、冲孔、凸包、预冲孔、精冲孔、倒r角、抽孔、回蹲、预打齿、切边、冲齿、打薄压齿、倒斜角、整平冲孔、端面倒角、复合落料、切废料的上模组件和下模组件,以及定位限位的导柱导套组件,

2.根据权利要求1所述的汽配件齿花连续冲模,其特征在于:所述打薄凸模将进给的合金钢料带冲压变薄,由冲孔凸模将合金钢料带冲出中心孔,凸包凸模将中心孔向下凸出扩开,由预冲孔凸模正对中心孔向外充分挤出成型中心定位孔雏形,再由精冲孔凸模对中心定位孔雏形进行精确冲孔。

3.根据权利要求1所述的汽配件齿花连续冲模,其特征在于:所述倒r角凸模配合倒r角凹模将定位盘与中心定位孔连接凹槽部冲压出圆角。

4.根据权利要求1所述的汽配件齿花连续冲模,其特征在于:所述抽孔凸模配合抽孔凹模将中心定位孔外周的套圈下拉延展,并由所述回蹲凸模配合回蹲凹模将下拉延展的套圈向上回推挤压,并使套圈成型为与中心定位孔同轴的套筒。

5.根据权利要求4所述的汽配件齿花连续冲模,其特征在于:所述回蹲凹模下方设置有顶推组件,所述顶推组件顶推起回蹲凹模将套圈下周边缘向上托起,并使被挤压的套圈横向增加壁厚,并填满回蹲凸模与回蹲凹模之间间隙。

6.根据权利要求1所述的汽配件齿花连续冲模,其特征在于:所述预打齿凸模正对定位盘上端面实施冲压,将需要成型的齿花结构预先冲压出雏形。

7.根据权利要求1所述的汽配件齿花连续冲模,其特征在于:所述切边凸模配合切边凹模将定位盘外周余料冲切分离。

8.根据权利要求1所述的汽配件齿花连续冲模,其特征在于:所述冲齿凸模正对定位盘上端面预冲压成齿花雏形的结构实施二次冲压,成型齿花结构。

9.根据权利要求1所述的汽配件齿花连续冲模,其特征在于:所述打薄压齿凸模对定位盘上端面二次冲压的齿花结构的齿峰实施冲压打薄,精准成型齿花结构。

10.根据权利要求1所述的汽配件齿花连续冲模,其特征在于:所述整平冲孔凸模配合整平冲孔凹模将定位盘上下端面冲压整平。

技术总结

本发明公开了一种汽配件齿花连续冲模,包括实施打薄、冲孔、凸包、预冲孔、精冲孔、倒R角、抽孔、回蹲、预打齿、切边、冲齿、打薄压齿、倒斜角、整平冲孔、端面倒角、复合落料、切废料的上模组件和下模组件,以及定位限位的导柱导套组件,该汽配件齿花连续冲模利用打薄、冲孔、凸包、预冲孔、精冲孔的方式,将顶推套圈配件的套圈结构冲孔成型,成型高同轴度的中心孔;并且利用抽孔和回蹲两道工序,将套圈内部结构充分加强,并且利用高强度预打齿、冲齿、打薄压齿工序,将齿花结构逐渐成型,抗弯抗剪性能优异;利用倒R角、倒斜角、整平冲孔和端面倒角工序使顶推套圈配件冲压过程中逐渐保证精度和设计尺寸,保证出模即成型。

技术研发人员:刘大海,吴华亮,李旭,艾海龙,骆玉锋,张波,冯宪光,艾志宏,单永杰,何业琦,吴美凤

受保护的技术使用者:苏州万荣汽配科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!