一种气撑外壳生产工艺的制作方法

本发明属于支撑杆外壳生产,具体地说,涉及一种气撑外壳生产工艺。

背景技术:

1、支撑杆是一种具有支撑效果的杆件,被广泛应用到家居、家具领域,支撑杆外壳是支撑杆中较为重要的保护组件;

2、现有技术中的支撑杆外壳在生产过程中,需要将制作原杆切割成所需的长度,且在切割后需要在壳体一端焊接一组安装螺丝,但现有技术中的切割工艺及焊接工艺仍存在一定不足;

3、现有技术在切割时,切割后的管体两端大小一致,现有技术在焊接过程中一般采用人工焊接,若切割后的管体一端开口过大时,可能会影响后续螺丝的焊接,且管体一端开口过大时,在后续螺丝的焊接过程中,可能会因开口过大而造成焊补不完整的情况,焊补不完整可能容易造成螺丝的松动、脱落。

技术实现思路

1、要解决的问题

2、针对现有技术中支撑杆外壳在生产过程中,管道开口过大容易导致螺丝难以焊接且焊补不完整的问题,本发明提供一种气撑外壳生产工艺。

3、技术方案

4、为解决上述问题,本发明采用如下的技术方案。

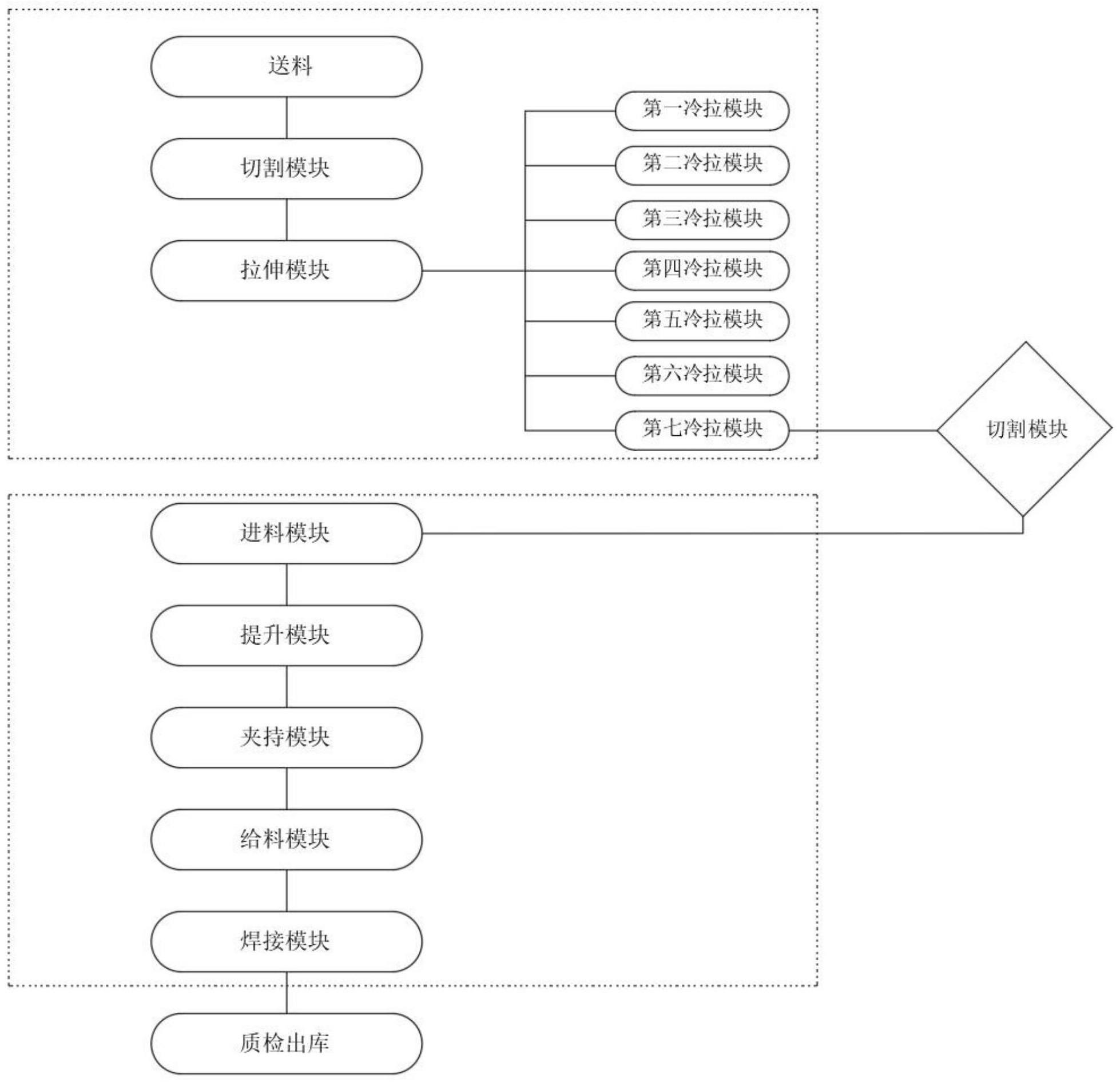

5、一种气撑外壳生产工艺,包括拉伸步骤和焊接步骤,具体工艺步骤如下:

6、步骤一、将电解板送入送料模块中,进行送料;

7、步骤二、采用切割模块对步骤一中送入的电解板进行切割;

8、步骤三、将步骤二中的切割后的电解板输送到拉伸模块中,进过多次拉伸后输出;

9、步骤四、将拉伸后的成品外壳倒入进料模块中;

10、步骤五、采用提升模块将成进料模块中的成品外壳提升摆放;

11、步骤六、采用夹持模块将摆放的成品外壳夹持安装在焊接模块上;

12、步骤七、采用给料模块将螺丝摆放在步骤六中的成品外壳上;

13、步骤八、采用焊接模块上的焊接头将螺丝焊接在成品外壳上;

14、步骤九、质检后出库。

15、优选地,所述步骤三中的多次拉伸具体步骤包括:

16、s1、采用第一冷拉模块对电解板进行初次拉伸,得到雏形外壳;

17、s2、采用输送模块将初次拉伸后的雏形外壳送入第二冷拉模块下方,并采用第二冷拉模块对雏形外壳进行第二次拉伸,得到二次拉伸外壳;

18、s3、采用输送模块将二次拉伸外壳送入第三冷拉模块下方,并采用第三冷拉模块对二次拉伸外壳进行第三次拉伸,得到三次拉伸外壳;

19、s4、采用输送模块将三次拉伸外壳送入第四冷拉模块下方,并采用第四冷拉模块对三次拉伸外壳进行第四次拉伸,得到四次拉伸外壳;

20、s5、采用输送模块将四次拉伸外壳送入第五冷拉模块下方,并采用第五冷拉模块对四次拉伸外壳进行第五次拉伸,得到五次拉伸外壳;

21、s6、采用输送模块将五次拉伸外壳送入第六冷拉模块下方,并采用第六冷拉模块对五次拉伸外壳进行第六次拉伸,得到六次拉伸外壳;

22、s7、采用输送模块将六次拉伸外壳送入第七冷拉模块下方,并采用第六冷拉模块对六次拉伸外壳进行最终拉伸,得到外壳成品。

23、进一步地,所述步骤s7在最终拉伸时,还需要经过外壳切割,具体步骤如下:

24、s701、采用输送模块将最终拉伸后的成品外壳输送到切割模块中;

25、s702、采用切割模块将成品外壳上的卷边切断。

26、更进一步地,所述传感器组件模块包括第一压力传感器、温度传感器、第二压力传感器、流量传感器、第三压力传感器、第四压力传感器、和第五压力传感器;

27、所述第一压力传感器和稳压罐相连;

28、所述温度传感器连接在排气总管上;

29、所述第二压力传感器连接在排气总管上;

30、所述流量传感器连接在连接法兰上;

31、所述第三压力传感器连接在三元催化器上;

32、所述第四压力传感器连接在前消声器上;

33、所述第五压力传感器连接在后消声器上。

34、进一步地,所述步骤s702在切割时,具体步骤如下:

35、s7021、通过输送模块输送的成品外壳夹持在切割模块中的下夹紧模块中;

36、s7022、通过切割模块中的上推送模块下推成品外壳,通过下夹紧模块收缩切断成品外壳;

37、s7023、通过上推送模块将切割后的废料收回;

38、s7024、切割后的成品外壳通过下夹紧模块再次压缩,在管道口形成内凹槽。

39、更进一步地,所述步骤s7024中形成的内凹槽与给料模块输送的螺丝相匹配。

40、进一步地,所述步骤七给料模块在将螺丝摆放到成品外壳上之前,还需要对成品外壳管口进行预处理,具体包括:采用吸尘模块对成品外壳管口进行清理。

41、更进一步地,所述步骤八中的焊接温度为150-250℃。

42、有益效果

43、相比于现有技术,本发明的有益效果为:

44、(1)本发明中的生产工艺通过切割电解板后进行七次冷拉,从而能将电解板拉伸成所需的长度,且通过在最后一次拉伸时,对成品外壳进行切割,并在切割过程中对管道口进行压缩按压,并在按压后形成内凹槽,通过按压形成的内凹槽,从而节省了全封口的时间,同时通过按压形成的内凹槽和螺丝相匹配,从而能在后续的螺丝焊接过程中,便于焊接头进行激光焊接,同时更有利于对螺丝的承重;

45、通过采用激光焊接头对内凹槽上的螺丝进行焊接,从而不再需要人工进行焊接,降低了生产成本,同时采用管体上的内凹槽设计,从而解决了因开口过大容易出现焊补不完整的问题。

技术特征:

1.一种气撑外壳生产工艺,其特征在于,包括拉伸步骤和焊接步骤,具体工艺步骤如下:

2.根据权利要求1所述的一种气撑外壳生产工艺,其特征在于:所述步骤三中的多次拉伸具体步骤包括:

3.根据权利要求2所述的一种气撑外壳生产工艺,其特征在于:所述步骤s7在最终拉伸时,还需要经过外壳切割,具体步骤如下:

4.根据权利要求3所述的一种气撑外壳生产工艺,其特征在于:所述步骤s702在切割时,具体步骤如下:

5.根据权利要求4所述的一种气撑外壳生产工艺,其特征在于:所述步骤s7024中形成的内凹槽与给料模块输送的螺丝相匹配。

6.根据权利要求1所述的一种气撑外壳生产工艺,其特征在于:所述步骤七给料模块在将螺丝摆放到成品外壳上之前,还需要对成品外壳管口进行预处理,具体包括:采用吸尘模块对成品外壳管口进行清理。

7.根据权利要求6所述的一种气撑外壳生产工艺,其特征在于:所述步骤八中的焊接温度为150-250℃。

技术总结

本发明公开了一种气撑外壳生产工艺,属于支撑杆生产领域,具体步骤如下:将电解板送入送料模块中,进行送料;采用切割模块对送入的电解板进行切割;将切割后的电解板输送到拉伸模块中,进过多次拉伸后输出;将拉伸后的成品外壳倒入进料模块中;采用提升模块将成进料模块中的成品外壳提升摆放;采用夹持模块将摆放的成品外壳夹持安装在焊接模块上;采用给料模块将螺丝摆放在步骤六中的成品外壳上;采用焊接模块上的焊接头将螺丝焊接在成品外壳上;质检后出库;通过采用激光焊接头对内凹槽上的螺丝进行焊接,从而不再需要人工进行焊接,降低了生产成本,同时采用管体上的内凹槽设计,从而解决了因开口过大容易出现焊补不完整的问题。

技术研发人员:周楚

受保护的技术使用者:肇庆市新阿拉柏科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!