双轴位移调整工装及双激光极耳切割装置的制作方法

本发明涉及激光切割领域,尤其是双轴位移调整工装及双激光极耳切割装置。

背景技术:

1、锂电池生产过程中,需要对极耳进行成型加工,极耳是电池与外界能量传递的载体,因此极耳的成型质量影响着电池的充放电性能。目前极耳成型工艺有焊接和单激光切割,而极耳焊接工艺容易出现虚焊、漏焊,表面杂质等问题,现在大部分的极耳成型工艺是使用单激光切割装置进行极耳边料切除,这种工艺局限性较大,无法迅速灵活稳定的改变切割的形状和尺寸,需要更改预设程序来改变激光走向,生产效率较低,同时在切割过程中来料易出现抖动、褶皱现象,造成极耳切割尺寸不均匀,质量不稳定等问题。故设计一种由两个激光头组成的切割装置,可以通过灵活的位移调整工装来调整两个激光头的切割范围和大小,且调整过程极为稳定,操作一个方向的同时可以限位另一个方向的移动,极片直接穿过激光所在平面产出极片,完成半自动切割的效果,而放置两个激光头的装置总成通过负压管道及风刀清杂的设置,完成了对来料的平铺、防褶皱效果,这样大大提高了激光总成的切割效率,从单激光变为双激光形成半自动切割,来料的铺设也更为稳定,切割的面积尺寸调整也更迅速便捷。

技术实现思路

1、本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例,在本部分以及本申请的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

2、鉴于上述和/或现有技术中所存在的这种工艺局限性较大,无法迅速灵活稳定的改变切割的形状和尺寸,需对单激光预设程序来改变激光走向,生产效率较低的问题,提出了本发明。

3、因此,本发明所要解决的技术问题是,通过灵活的位移调整工装来调整两个激光头的切割范围和大小,并不需要另设复杂的走向程序,且调整过程极为稳定,极片直接穿过激光所在平面产出极片,使其完成半自动切割的效果。

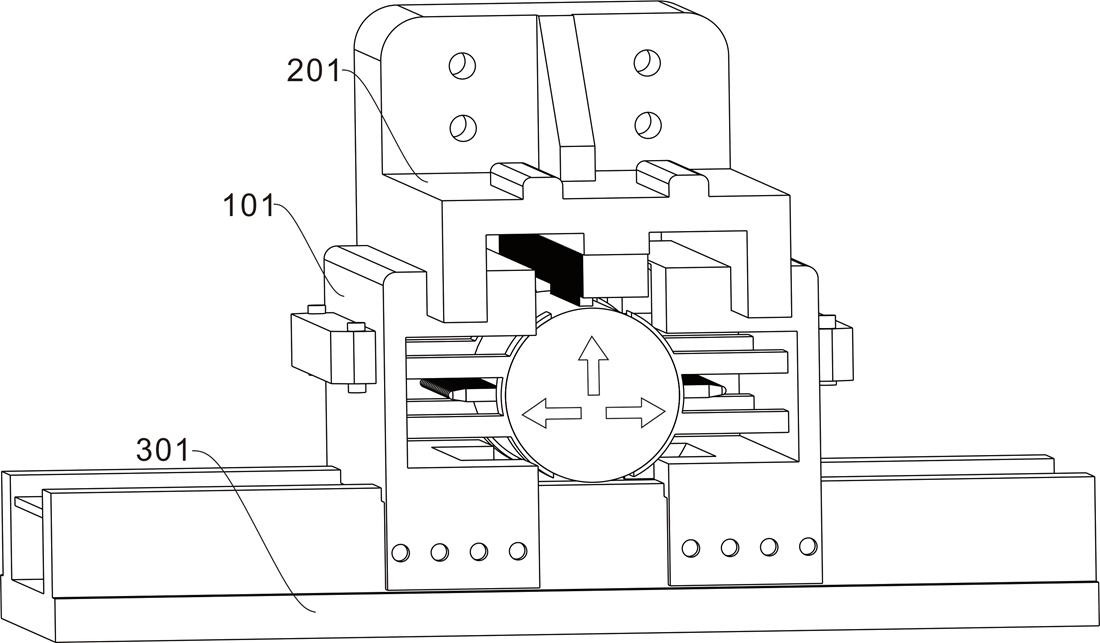

4、为解决上述技术问题,本发明提供如下技术方案:双轴位移调整工装,包括,控制组件,包括承接板,所述承接板顶部对称设有上滑轨,所述承接板底部对称设有下滑轨,所述承接板内转动连接有三相转杆;

5、横向调节组件,包括上固定板,所述上固定板的底部对称设有上滑块,所述上固定板的底部均匀等距排列设有限位块;

6、纵向调节组件,包括下滑动板,所述下滑动板上对称设有下滑块,所述下滑动板内滑动连接有受压板,所述下滑块内均滑动连接有弹性推块;

7、所述上滑轨与所述上滑块滑动连接,即所述横向调节组件与所述控制组件通过所述上滑轨滑动连接,所述下滑轨与所述下滑块滑动连接,即所述纵向调节组件与所述控制组件通过所述下滑轨滑动连接。

8、作为本发明所述双轴位移调整工装的一种优选方案,其中:所述承接板内对称固定连接有两组限位圆轨,每组所述限位圆轨上均对称设有圆孔,所述三相转杆在所述限位圆轨内同轴转动,所述三相转杆前后端均圆周设有四个弹簧碰珠,所述弹簧碰珠可嵌入所述圆孔内,所述承接板底部四个端角处设有带孔钣金。

9、作为本发明所述双轴位移调整工装的一种优选方案,其中:所述三相转杆上圆周设有三列均匀等距设置的限位柱,所述三相转杆一端设有操作把手,所述操作把手上设有标识杆,所述标识杆与所述限位柱设置方向相同。

10、作为本发明所述双轴位移调整工装的一种优选方案,其中:所述上固定板上设有连接钣金,所述限位柱可嵌入相邻所述限位块之间的缝隙中。

11、作为本发明所述双轴位移调整工装的一种优选方案,其中:所述下滑块内均对称设有通槽,所述受压板两侧均设有滑轮推杆,所述受压板底部设有弹簧,所述弹簧与所述下滑动板固定连接,所述滑轮推杆一端设有滑轮,且穿过所述通槽进入所述下滑块内部。

12、作为本发明所述双轴位移调整工装的一种优选方案,其中:所述弹性推块外形为直角梯形,所述弹性推块的斜面与所述滑轮推杆的滑轮一端接触,所述弹性推块的直角一侧固定连接有延伸柱,所述延伸柱可穿过所述带孔钣金的穿孔内。

13、本发明的有益效果:双轴位移调整,操作一个轴方向位移的同时可以限位另一个轴方向的移动,使得整个调节过程极为稳定。

14、鉴于极片在切割过程中,单激光进行切割效率更低,且来料易出现抖动、褶皱现象,造成极耳切割尺寸不均匀,质量不稳定等问题。

15、因此,本发明所要解决的技术问题是,两个激光头的装置总成需要通过负压管道及风刀清杂的设置,来完成对来料的平铺、防褶皱效果。

16、为解决上述技术问题,本发明还提供如下技术方案:双激光极耳切割装置,包括所述双轴位移调整工装,以及,发射端头,包括置板框架,所述置板框架顶端固定连接有所述下滑动板,所述置板框架底端固定连接有发射口;

17、极片输送带,包括激光盒、置壁钣金,两个所述激光盒固定连接在所述置壁钣金的两端位置,所述发射口对准激光盒开口一端,所述激光盒上设置有风刀,所述激光盒上设有吸尘管道。

18、作为本发明所述双激光极耳切割装置的一种优选方案,其中:所述风刀与所述吸尘管道对称设置,形成对流,所述置壁钣金上设有第一辅助辊组、第二辅助辊组、出料辊组,所述第一辅助辊组置于靠上位置的所述激光盒顶部,所述第二辅助辊组置于靠下位置的所述激光盒顶部,所述出料辊组设于靠下位置的所述激光盒底部。

19、作为本发明所述双激光极耳切割装置的一种优选方案,其中:所述激光盒一侧均固定连接有负压输送带,所述负压输送带上均设有吸附送压管道。

20、本发明的有益效果:大大提高了激光总成的切割效率,从单激光变为双激光形成半自动切割,来料的铺设也更为稳定,切割的面积尺寸调整也更迅速便捷。

技术特征:

1.双轴位移调整工装,其特征在于:包括,

2.根据权利要求1所述的双轴位移调整工装,其特征在于:所述承接板(101)内对称固定连接有两组限位圆轨(101c),每组所述限位圆轨(101c)上均对称设有圆孔,所述三相转杆(102)在所述限位圆轨(101c)内同轴转动,所述三相转杆(102)前后端均圆周设有四个弹簧碰珠,所述弹簧碰珠可嵌入所述圆孔内,所述承接板(101)底部四个端角处均设有带孔钣金(103)。

3.根据权利要求2所述的双轴位移调整工装,其特征在于:所述三相转杆(102)上圆周设有三列均匀等距设置的限位柱(102a),所述三相转杆(102)一端设有操作把手(102b),所述操作把手(102b)上设有标识杆(102b-1),所述标识杆(102b-1)与所述限位柱(102a)设置方向相同。

4.根据权利要求3所述的双轴位移调整工装,其特征在于:所述上固定板(201)上设有连接钣金(202),所述限位柱(102a)可嵌入相邻所述限位块(201b)之间的缝隙中。

5.根据权利要求4所述的双轴位移调整工装,其特征在于:所述下滑块(301a)内均对称设有通槽(301a-1),所述受压板(301b)两侧均设有滑轮推杆(301b-1),所述受压板(301b)底部设有弹簧(301b-2),所述弹簧(301b-2)与所述下滑动板(301)固定连接,所述滑轮推杆(301b-1)一端设有滑轮,且穿过所述通槽(301a-1)进入所述下滑块(301a)内部。

6.根据权利要求5所述的双轴位移调整工装,其特征在于:所述弹性推块(302)外形为直角梯形,所述弹性推块(302)的斜面(m)与所述滑轮推杆(301b-1)的滑轮一端接触,所述弹性推块(302)的直角一侧固定连接有延伸柱(302a),所述延伸柱(302a)可穿过所述带孔钣金(103)的穿孔内。

7.双激光极耳切割装置,其特征在于:包括权利要求6所述的双轴位移调整工装,以及,

8.根据权利要求7所述的双激光极耳切割装置,其特征在于:所述风刀(503)与所述吸尘管道(504)对称设置,形成对流,所述置壁钣金(502)上设有第一辅助辊组(502a)、第二辅助辊组(502b)、出料辊组(502c),所述第一辅助辊组(502a)置于靠上位置的所述激光盒(501)顶部,所述第二辅助辊组(502b)置于靠下位置的所述激光盒(501)顶部,所述出料辊组(502c)设于靠下位置的所述激光盒(501)底部。

9.根据权利要求7或8所述的双激光极耳切割装置,其特征在于:所述激光盒(501)一侧均固定连接有负压输送带(505),所述负压输送带(505)上均设有吸附送压管道(505a)。

技术总结

本发明公开了双轴位移调整工装及双激光极耳切割装置,包括控制组件,包括承接板,承接板上对称设有上滑轨和下滑轨,承接板内转动连接有三相转杆;横向调节组件,包括上固定板,上固定板上对称设有上滑块,上固定板内等距排列设有限位块;纵向调节组件,包括下滑动板,下滑动板上对称设有下滑块。发射端头,包括置板框架,置板框架顶端固定连接有下滑动板,置板框架底端固定连接有发射口;极片输送带,包括激光盒、置壁钣金,两个激光盒固定连接在置壁钣金的两端位置。本发明大大提高了激光总成的切割效率,从单激光变为双激光形成半自动切割,来料的平铺更稳定,切割的面积尺寸调整也更便捷稳定。

技术研发人员:赵哲,王刚,张权,柴尉,林进锋

受保护的技术使用者:广州市易鸿智能装备有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!