一种大端面回转零件加工工装和安装加工方法与流程

本发明涉及金属加工领域,更具体的涉及金属零件加工领域。

背景技术:

1、在有色冶金、钢铁冶金、矿山和建材等行业有许多大型设备,它们由诸多大尺寸的关键零件组成。这些零件的制造与安装精度的高低,直接影响大型设备的工作状态和使用寿命。由于许多大型零件的尺寸大于1000mm,零件自身重量较大,加工存在一定难度。车床加工回转类形状有效率高,质量稳定,成本低的特点。

2、对于回转零件加工来说,参照图1,尤其是带有大端面、连接筋较小的这种零件加工中,按传统加工方法进行加工,存在形位误差达不到要求的问题,原因是由于零件孔及端面较大,中间定位芯定位后,间隙过大会造成同轴度不稳定,间隙太小压紧端面后会造成端面变形,导致加工精度下降。

技术实现思路

1、本发明的目的在于:为了解决上述技术问题,本发明提供一种大端面回转零件加工工装,安装牢固稳定,误差较小,方便后续加工。

2、本发明为了实现上述目的具体采用以下技术方案:

3、一种大端面回转零件加工工装,包括对接盘,对接盘用于与零件大端面对接,所述对接盘上设有与零件中央定位芯贴合的嵌槽,嵌槽略大于定位芯,所述对接盘上沿中心对称设有2个互相的支撑板,2个所述支撑板端部设有安装盘,于所述对接盘上设有若干盘面压紧机构。

4、通过上述方案,安装时,零件一端固定在车床主轴上,工装安装盘安装在另一端主轴上,控制对接盘向零件定位芯移动,将盘面压紧机构将对接盘与零件端面压紧,同时将零件中央的定位芯嵌入嵌槽中,实现对零件的固定,方便后续进行加工,安装牢固稳定,误差较小。

5、进一步的,所述盘面压紧机构包括压紧板,所述压紧板呈“l”形,所述压紧板上设有调整螺杆,所述调整螺杆与零件端面的螺孔适配,所述对接盘卡接于所述压紧板和零件端面间。

6、通过上述方案,通过调整螺杆配合螺栓调整压紧板与零件端面的间距,从而将对接盘嵌入压紧板和零件端面内,固定牢靠。

7、进一步的,所述支撑板边沿分布有加强筋,所述支撑板截面呈弧形。

8、通过上述方案,增强了支撑板的强度。

9、本发明的目的二是提供一种大端面回转零件安装加工方法,其装配间隙小,同轴度稳定,固定牢靠,压紧端面后不会造成变形,加工精度高。

10、一种大端面回转零件安装加工方法,应用于上述的一种大端面回转零件加工工装,包括以下步骤:

11、步骤s1、首先将大端面回转零件安装在机床主轴卡盘上,确保二者转动中心点同心,以回转零件的转动中心点为原点,确定中央定位芯与转动中心点同心,同时使用千分表打表矫正,促使大端面回转零件端面与车床主轴垂直;

12、步骤s2、沿中央定位芯轴周壁焊接一圈瘤焊,瘤焊与定位芯同心且等比放大;

13、步骤s3、将加工工装固定在另一侧车床卡盘上,确保二者转动中心点同心,以对接盘的转动中心点为原点,同时使用千分表打表矫正,促使对接盘端面与车床主轴垂直;

14、步骤s4、切削加工瘤焊,不断调整瘤焊与回转零件中央定位芯的间隙,将加工后的瘤焊连同回转零件中央定位芯作为新的中央定位芯;

15、步骤s5、对接安装加工工装,将通过调整螺杆将压紧板与回转零件端面固定,随后将加工工装向回转零件移动,新的中央定位芯嵌入对接盘上的嵌槽,对接盘端面与回转零件端面贴合,对接盘端面嵌入压紧板和回转零件端面间并通过调整螺杆和螺栓固定压紧;

16、步骤s6、进行后续金属加工,后续加工包括不限于切削铣等金属加工;

17、步骤s7、加工完毕后拆卸工装切削多余瘤焊,得到精加工零件。

18、进一步的,在步骤s2中,瘤焊高度不高于定位芯,瘤焊宽度在1~10mm。

19、通过上述方案,瘤焊高度不高于定位芯,便于切削加工处理,同时瘤焊宽度在1~10mm,宽度较小,便于快速切削调整到适配的程度。

20、进一步的,瘤焊的高度与定位芯的高度的比值为0.6-0.8。

21、进一步的,步骤s4中,切削加工瘤焊过程中,调整瘤焊宽度和高度,促使瘤焊切削后形成的新环状的凸起不高于定位芯,同时环状凸起与定位芯配合嵌入嵌槽的间隙不超过0.5mm。

22、通过上述方案,瘤焊切削后形成的新环状的凸起不高于定位芯,环状凸起与定位芯配合嵌入嵌槽的间隙不超过0.5mm,嵌合紧密,避免间隙过大会造成同轴度不稳定的问题。

23、进一步的,步骤s5中,通过调整螺杆和螺栓固定压紧,螺栓的紧固扭力为12-15n·m。

24、本发明的有益效果如下:

25、1、本发明披露了一种大端面回转零件加工工装和安装加工方法,安装时,零件一端固定在车床主轴上,工装安装盘安装在另一端主轴上,控制对接盘向零件定位芯移动,将盘面压紧机构将对接盘与零件端面压紧,同时将零件中央的定位芯嵌入嵌槽中,实现对零件的固定,方便后续进行加工,安装牢固稳定,误差较小;

26、2、通过预先大端面回转零件和加工工装固定在另一侧车床卡盘分别固定在车窗两侧主轴上,并同心对齐,在沿中央定位芯轴周壁焊接一圈瘤焊并切削瘤焊,促使瘤焊与定位芯形成新的中央定位芯,新的中央定位芯嵌入嵌槽,并通过调整螺杆将压紧板与回转零件端面固定,此时既保证了零件间隙,也保证了工装定位芯与主轴的同心度,使用焊接工装的方法,保证每批零件的间隙,确保形位误差达标;

27、3、切削加工瘤焊过程中,调整瘤焊宽度和高度,促使瘤焊切削后形成的新环状的凸起不高于定位芯,同时环状凸起与定位芯配合嵌入嵌槽的间隙不超过0.5mm,瘤焊切削后形成的新环状的凸起不高于定位芯,环状凸起与定位芯配合嵌入嵌槽的间隙不超过0.5mm,嵌合紧密,避免间隙过大会造成同轴度不稳定的问题。

技术特征:

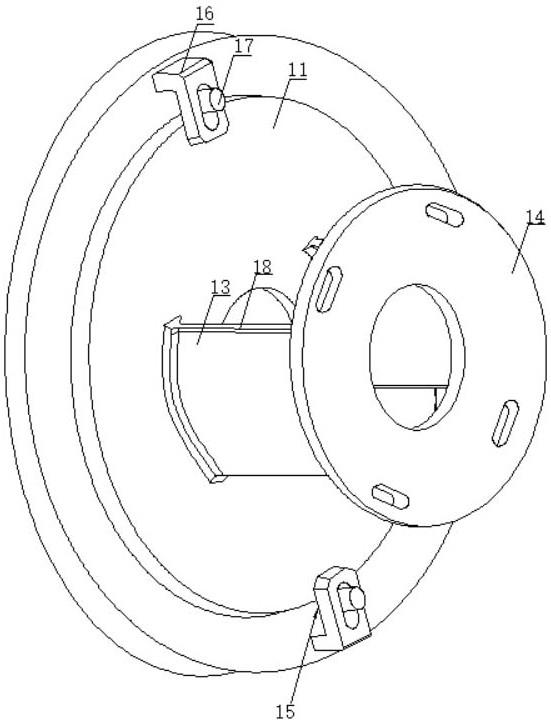

1.一种大端面回转零件加工工装,其特征在于,包括对接盘(11),所述对接盘(11)上设有与零件中央定位芯贴合的嵌槽(12),所述对接盘(11)上沿中心对称设有2个互相的支撑板(13),2个所述支撑板(13)端部设有安装盘(14),于所述对接盘(11)上设有若干盘面压紧机构。

2.根据权利要求1所述的一种大端面回转零件加工工装,其特征在于,所述盘面压紧机构包括压紧板(16),所述压紧板(16)呈“l”形,所述压紧板(16)上设有调整螺杆(17),所述调整螺杆(17)与零件端面的螺孔适配,所述对接盘(11)卡接于所述压紧板(16)和零件端面间。

3.根据权利要求1所述的一种大端面回转零件加工工装,其特征在于,所述支撑板(13)边沿分布有加强筋(18),所述支撑板(13)截面呈弧形。

4.一种大端面回转零件安装加工方法,其特征在于,应用于权利要求1至3任意一项所述的一种大端面回转零件加工工装,包括以下步骤:

5.根据权利要求4所述的一种大端面回转零件安装加工方法,其特征在于,在步骤s2中,瘤焊(19)高度不高于定位芯,瘤焊宽度在1~10mm。

6.根据权利要求5所述的一种大端面回转零件安装加工方法,其特征在于,瘤焊(19)的高度与定位芯的高度的比值为0.6-0.8。

7.根据权利要求4所述的一种大端面回转零件安装加工方法,其特征在于,步骤s4中,切削加工瘤焊(19)过程中,调整瘤焊(19)宽度和高度,促使瘤焊(19)切削后形成的新环状的凸起不高于定位芯,同时环状凸起与定位芯配合嵌入嵌槽(12)的间隙不超过0.5mm。

8.根据权利要求4所述的一种大端面回转零件安装加工方法,其特征在于,步骤s5中,通过调整螺杆(17)和螺栓固定压紧,螺栓的紧固扭力为12-15n·m。

技术总结

本发明公开了一种大端面回转零件加工工装和安装加工方法,涉及金属加工领域,包括以下步骤:步骤S1、首先将大端面回转零件安装在机床主轴卡盘上,促使大端面回转零件端面与车床主轴垂直;步骤S2、沿中央定位芯轴周壁焊接一圈瘤焊;步骤S3、将加工工装固定在另一侧车床卡盘上,促使对接盘端面与车床主轴垂直;步骤S4、切削加工瘤焊;步骤S5、对接安装加工工装,新的中央定位芯嵌入对接盘上的嵌槽,对接盘端面与回转零件端面贴合,对接盘端面嵌入压紧板和回转零件端面间并通过调整螺杆和螺栓固定压紧;步骤S6、进行后续金属加工;步骤S7、切削多余瘤焊。其装配间隙小,同轴度稳定,固定牢靠,压紧端面后不会造成变形,加工精度高。

技术研发人员:马晓龙,王启鸣,李文静,苏旭峰,王宏岗,李江,陈科锋,张煜栋

受保护的技术使用者:西安皓森精铸股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!