铝合金连续-短脉冲双束激光填丝钎焊方法与流程

本发明涉及焊接,具体地,涉及一种铝合金连续-短脉冲双束激光填丝钎焊方法。

背景技术:

1、铝合金具有比强度高、耐腐蚀性好等优势,在航空航天、汽车、船舶等领域具有广泛的应用。如在新能源汽车领域,基于轻量化需求,汽车白车身的铝合金使用将逐渐增加;在船舶领域,舰船轻量化也对铝合金使用需求迫切;在航空航天领域,则大量存在以铝合金为主要材料的轻质高强复杂结构。这些关键装备的进一步轻量化制造、高效低变形制造需求,为铝合金的应用带来了新的发展契机和制造技术的挑战。

2、虽然铝合金具有良好的焊接性,传统的电弧熔化焊技术,如tig、mig和等离子弧穿孔立焊等工艺,可以获得良好的焊缝成形与接头力学性能。然而,由于铝合金较大的线膨胀系数、热传导能力,使得传统熔化焊接变形大;此外,铝合金表面极易形成吸附水汽的氧化膜,焊接过程的气孔等缺陷控制困难。这些问题限制了电弧焊接在铝合金薄壁构件中的应用。搅拌摩擦焊以较低的连接温度及固相焊接的特征,使得其焊接过程变形小、接头质量优异。然而,搅拌摩擦焊对于接头装配、接头形式具有严格要求,其更多地适用于能够实现零间隙装配的对接、搭接\锁底接头。然而,实际的铝合金薄板零件装配,存在普遍的装配尺寸偏差。如航空航天及船舶领域,存在大量的t-型接头;汽车白车身为了提高装配精度,通常采用卷对接接头。这些装配形式限制了搅拌摩擦焊的应用。因此,人们一直在寻找一种既具有电弧熔化焊接灵活性与适应性,又具有搅拌摩擦焊低热输入、低连接温度的工艺方法。

3、激光是一种能够精准投送、精密可控的优秀焊接热源,由于其具有高能密度特征、较低的线能量,在铝合金焊接中被广泛关注。然而由于铝合金对激光的反射率过高、氧化膜清理困难,再加上铝合金熔点、沸点较低,熔池粘度较低,使得激光焊接匙孔稳定性不足。这些特点使得气孔、焊缝成形控制是激光焊接铝合金的两个主要困难。随着激光器件的发展,激光摆动焊接在一定程度上解决了铝合金焊接匙孔稳定性控制难题,但仍存在过程控制要求严格,适应性低等问题。对于大尺寸薄壁弱刚性构件,激光焊接依然会带来较大的变形量。

4、钎焊是一种在低于母材熔点的温度下熔化钎料,实现母材连接的工艺,其较低的连接温度能够实现对薄板焊接变形的有效控制;良好的装配条件适应性特别适合于异型接头形式的连接。典型的如汽车白车身车顶棚与侧围的镀锌板填丝钎焊,解决了传统电阻点焊连接强度与可靠性问题、密封性问题。镀锌板激光填丝钎焊开发之后,首先在德国大众汽车后备箱盖卷边接头实现了应用,然后被迅速应用至车顶棚与侧围的焊接。目前已经在以镀锌钢板为主要材料的白车身制造中获得广泛应用,表现出了极高的焊接适应性、较低的焊接变形、优异的接头力学性能和密封性能等优势。对于铝合金而言,激光填丝钎焊同样具有上述优点,但由于铝合金的材料特点,使得现有的激光填丝钎焊方法面临如下困难:

5、一是铝合金局部加热钎焊温度精准控制困难:由于铝的熔点(660℃)与硬钎料熔点(如常用的alsi 12钎料熔点575℃)的温度差距较小,要实现在狭小的温度范围内加热熔化钎料,传统的单激光加热很难控制。

6、二是铝合金表面氧化膜显著影响钎焊过程的润湿铺展:传统采用钎剂的方式实现对铝合金氧化膜的去除,但钎剂的存在或者对产品具有腐蚀性或者带来额外的清除工作,降低了效率。

7、综上,现有的激光填丝钎焊技术在铝合金的应用方面面临了进一步提高焊接温度控制精确性与灵活性、提高氧化膜去膜效果与效率等问题。因此,本发明提供了传统加热熔化的激光热源与去膜预热的短脉冲激光相耦合的双束激光填丝钎焊方法,有效解决上述两个方面的问题。

技术实现思路

1、针对现有技术中的缺陷,本发明的目的是提供一种铝合金连续-短脉冲双束激光填丝钎焊方法。

2、根据本发明提供的一种铝合金连续-短脉冲双束激光填丝钎焊方法,包括:

3、步骤s1,将第一组件和第二组件接触形成接合处,所述接合处处存在容纳填充材料的空间;

4、步骤s2,将所述填充材料连续送入所述接合处;

5、步骤s3,使用第一束激光辐照加热焊接区域的所述填充材料的外表面,同时,第二束激光扫描辐照所述填充材料、所述接合处二者的待焊区域的表面,清理氧化膜并预热。熔化的所述填充材料填充至所述接合处形成钎焊缝。

6、优选地,所述第一束激光采用连续激光,所述第二束激光采用纳秒短脉冲激光。

7、优选地,所述第一束激光的平均功率是所述第二束激光的平均功率的2-5倍,所述第二束激光的平均功率不低于500w。

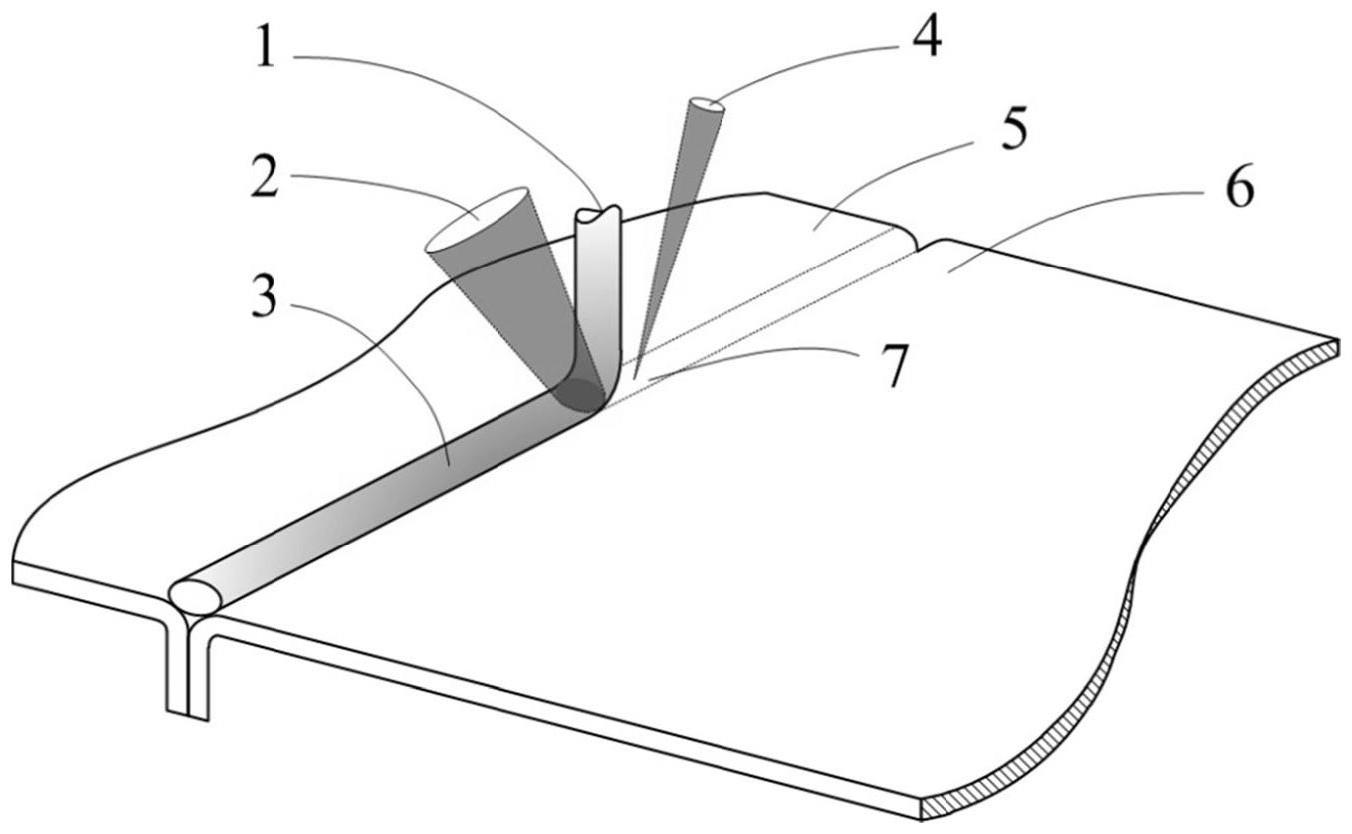

8、优选地,所述第一束激光、所述填充材料以及所述第二束激光三者沿所述接合处的走向依次设置;所述第一束激光与所述第二束激光倾斜辐照所述填充材料的两侧。

9、优选地,所述第一束激光与所述第二束激光沿所述接合处的走向同步运动,运动速度为0.2-2米/分钟之间。

10、优选地,所述第一束激光采用散焦方式辐照所述填充材料,所述第二束激光采用振镜面扫描的方式进行扫描辐照。

11、优选地,所述填充材料包括丝状焊料,所述填充材料包括含有铝、硅、锌、铜及其合金的群组焊料,所述填充材料(1)包括含有钎剂的焊丝。

12、优选地,所述接合处包括卷对接接头焊接区、t-型接头焊接区、搭接接头焊接区。

13、与现有技术相比,本发明具有如下的有益效果:

14、1、本发明可更精确控制铝合金局部加热硬钎焊温度场:通过采用第一束激光作为主加热热源,以散斑加热或振镜扫描加热获得相对均匀的加热效果,与此同时,采用第二束高功率短脉冲激光对填充材料背部及待填充母材表面进行扫描预热,通过双束激光的能量匹配、加热位置匹配来进行温度场调控,在两束激光的共同作用下,获得填充焊丝的稳定熔化和母材表面薄层温度控制,满足钎焊低焊接温度、低热输入的焊接效果。

15、2、本发明可改善铝合金钎焊钎料润湿铺展:通过采用短脉冲激光对待焊区域进行扫描清理,通过瞬时高能密度脉冲激光轰击铝合金表面氧化膜,使其在激光脉冲与材料交互作用的热、力驱动下实现氧化膜的烧蚀、破碎,露出纯金属表面;与此同时,在高功率快速扫描脉冲激光持续作用下,待焊金属表面持续形成瞬时的浅表面层高温,甚至到达熔点以上,这将在待焊金属表面构造一薄层有利于钎料润湿铺展的物质、温度状态,实现润湿铺展和钎焊连接。

技术特征:

1.一种铝合金连续-短脉冲双束激光填丝钎焊方法,其特征在于,包括如下步骤:

2.如权利要求1所述的铝合金连续-短脉冲双束激光填丝钎焊方法,其特征在于,所述第一束激光(2)采用连续激光,所述第二束激光(4)采用纳秒短脉冲激光。

3.如权利要求1所述的铝合金连续-短脉冲双束激光填丝钎焊方法,其特征在于,所述第一束激光(2)的平均功率是所述第二束激光(4)的平均功率的2-5倍,所述第二束激光(4)的平均功率不低于500w。

4.如权利要求1所述的铝合金连续-短脉冲双束激光填丝钎焊方法,其特征在于,所述第一束激光(2)、所述填充材料(1)以及所述第二束激光(4)三者沿所述接合处(7)的走向依次设置;所述第一束激光(2)与所述第二束激光(4)倾斜辐照所述填充材料(1)的两侧。

5.如权利要求1所述的铝合金连续-短脉冲双束激光填丝钎焊方法,其特征在于,所述第一束激光(2)与所述第二束激光(4)沿所述接合处(7)的走向同步运动,运动速度为0.2-2米/分钟之间。

6.如权利要求1所述的铝合金连续-短脉冲双束激光填丝钎焊方法,其特征在于,所述第一束激光(2)采用散焦方式辐照所述填充材料(1),所述第二束激光(4)采用振镜面扫描的方式进行扫描辐照。

7.如权利要求1所述的铝合金连续-短脉冲双束激光填丝钎焊方法,其特征在于,所述填充材料(1)包括丝状焊料,所述填充材料(1)包括含有铝、硅、锌、铜及其合金的群组焊料,所述填充材料(1)包括含有钎剂的焊丝。

8.如权利要求1所述的铝合金连续-短脉冲双束激光填丝钎焊方法,其特征在于,所述接合处(7)包括卷对接接头焊接区、t-型接头焊接区、搭接接头焊接区。

技术总结

本发明提供了一种铝合金连续‑短脉冲双束激光填丝钎焊方法,包括:步骤S1,将第一组件和第二组件接触形成接合处,接合处存在容纳填充材料的空间;步骤S2,将填充材料连续送入接合处;步骤S3,使用第一束激光辐照填充材料的外表面,同时,第二束激光振荡扫描辐照填充材料、接合处二者的待焊区域的表面,熔化的填充材料填充至接合处形成钎焊缝。本发明通过采用第一束连续激光作为主加热热源,与此同时,采用第二束高功率纳秒脉冲激光对填充材料背部及待填充母材表面进行氧化膜清理与预热,通过双束激光的能量匹配、加热位置匹配来进行温度场调控,在两束激光的共同作用下,获得填充材料的稳定熔化和润湿铺展,实现铝合金局部加热钎焊高适应性、低热输入的焊接效果。

技术研发人员:封小松,夏佩云,李送斌,黄婉如,翁海红,梁立威

受保护的技术使用者:上海航天设备制造总厂有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!