一种油轨预锻件设计方法及使用该方法设计的模具与流程

本发明涉及不锈钢油轨预锻件设计,具体为一种油轨预锻件设计方法及使用该方法设计的模具。

背景技术:

1、随着节能减排的持续推进,汽油发动机高压油轨的工作压力也在逐步提高,以此来满足日益严格的排放要求。目前高压油轨锻件大部分采用多工步热模锻的方式成形。

2、专利公开号为cn111590004b的一种制造整体式不锈钢油轨锻件的制造工艺,公开了制造工艺包括s1下料,s2加热,s3热锻,s4切边,s5锻后处理五个步骤。其切边采用切边校正复合模具,并对切边模增加适当补偿,来保证锻件的直线度和位置度。

3、专利公开号为cn107299295b超高压不锈钢锻压油轨的成型工艺,公开了成型工艺主要包括1)下料;2)中频加热;3)预锻;4)精锻;5)切边;6)淬火;7)抛丸;8)酸洗钝化八个步骤。该专利重点公布了每个工序所采用的具体技术参数。

4、专利公开号为cn110788263b的一种不锈钢油轨锻件的制造工艺。公开了制造工艺包括下料、加热、制坯、预锻、终锻、切边、锻后处理七个步骤。并重点公布了制坯工序中工件的设计步骤,包括截面计算、截面优化、确定等效截面半径、制坯工件形状绘制四个步骤。

5、上述制造工艺,均采用了多工步热模锻的方法来成形不锈钢油轨,但并没有公布预锻件的设计方法。实际生产过程中,预锻件设计的好坏,直接影响精锻件的质量水平,如果预锻件设计的不合理,精锻件会出现塌边、夹皮、流线紊乱,甚至会导致精锻模具开裂等现象。因此,科学合理的设计预锻件,十分重要。

6、预锻模具设计时,没有进行补偿设计,制造出的锻件,合模错差大。为保证合模错差符合要求,模具一般需要加导柱,设计复杂,制作费用高。对于易变形部位,为保证其位置度或轮廓度,往往需要在后道增加整形工序。虽然cn 111590004b公开的一种制造整体式不锈钢油轨锻件的制造工艺在切边工序增加了补偿,但弹簧在高温下寿命低,使用成本较高,且该专利的补偿仅针对易变形部位进行补偿,不能解决合模错差问题。

技术实现思路

1、本发明的目的在于提供一种油轨预锻件设计方法及使用该方法设计的模具,以解决上述背景技术中提出的问题。

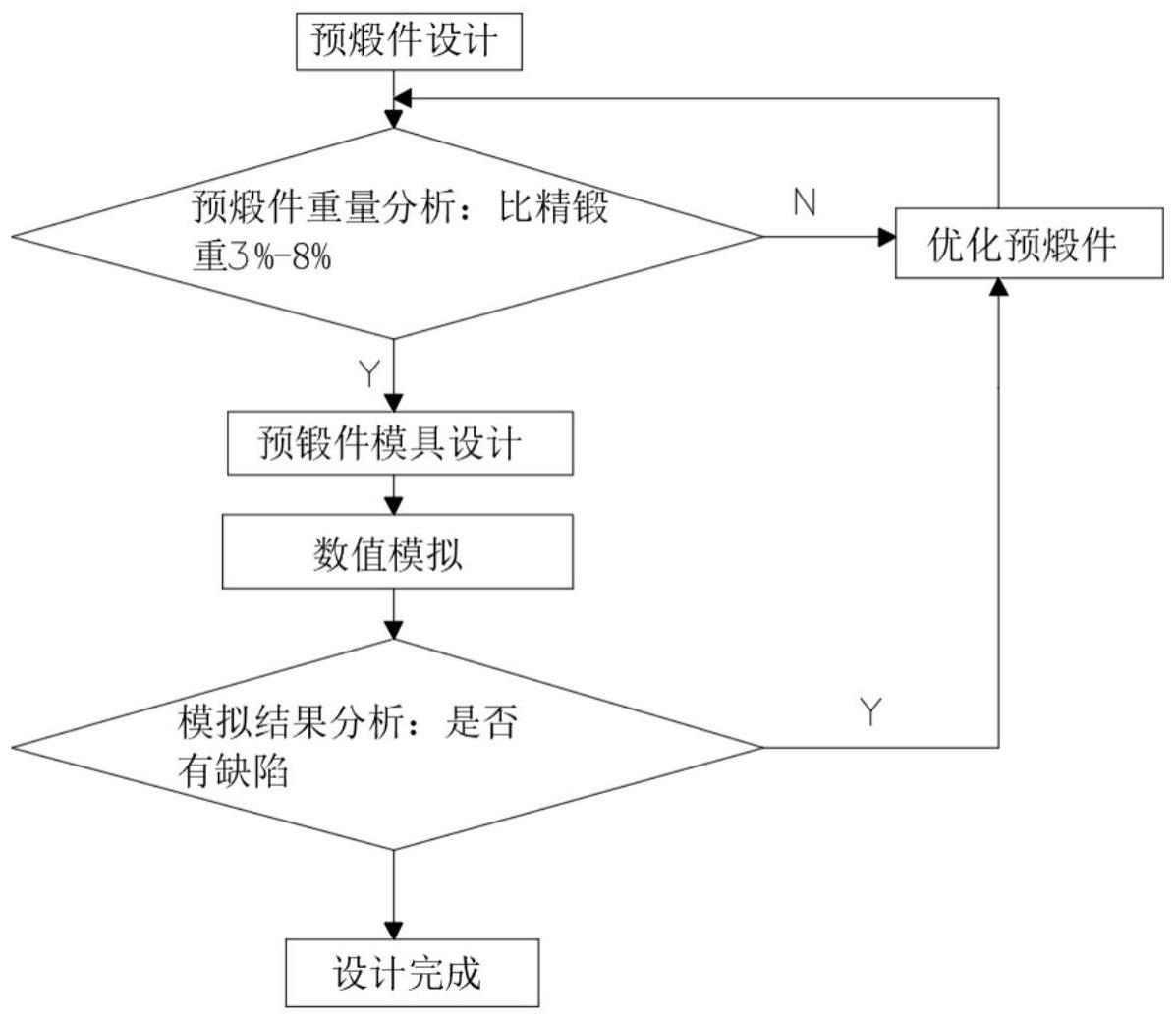

2、为实现上述目的,本发明提供如下技术方案:一种油轨预锻件设计方法,包括以下步骤:

3、s1、预锻件设计;

4、s2、预锻件重量分析:分析预锻件重量是否比精锻件重量大,如果分析为“否”,则进行优化预锻件重新进行s1中的预锻件设计;

5、s3、预锻件模具设计;

6、s4、数值模拟;

7、s5、模拟结果分析:是否有缺陷,如果有缺陷进行优化预锻件并重新进行s1中的预锻件设计;

8、s6、当无缺陷时,设计完成。

9、优选地,在s1中,预锻件设计包括以下步骤:

10、s1.1、主油管设计;

11、s1.2、枝杈类部件设计;

12、s1.3、过渡圆角设计;

13、s1.4、补偿判断。

14、优选地,在s1.2中,枝杈类部件包括支架、喷油器座、接头;进行枝杈类部件设计时,预锻件枝杈直径比相应的精锻件直径小0.6~1mm;预锻件枝杈长度比精锻件长1.0~2.0mm;具体长度l预锻枝杈可通过以下公式计算:

15、l预锻枝杈=(1.03~1.08v精锻枝杈)/s预锻枝杈

16、其中,v精锻枝杈为精锻件枝杈的体积,s预锻枝杈为预锻件枝杈的底面积;预锻枝杈的拔模斜度比精锻大2°~4°。

17、在s1.3中,预锻主油管和各枝杈的过渡圆角,比相应的精锻圆角大r0.5~r1.5。

18、在s1.4中,对易变形部位进行分析,尤其是较薄的部件;在设计预锻件时,针对其变形方向,进行相应的反向补偿,来确保精锻切边后产品不变形;对于合模错差进行判断,并在模具设计时,做相应补偿。

19、优选地,在s1.1中,预锻件主油管直径采用以下方案:

20、预锻件主油管直径为圆形,预锻主油管直径d1比精锻主油管直径d2大0.6~1.0mm。

21、优选地,在s1.1中,预锻件主油管直径采用以下方案:

22、预锻件主油管直径为椭圆形,预锻主油管半径r1与精锻主油管半径r2相等,预锻主油管厚度h1比锻精锻主油管直径d2厚0.8~1.2mm。

23、优选地,预锻主油管长度比精锻主油管长度单边短0.5~1.0mm,预锻主油管两头拔模斜度比精锻主油管两头拔模斜度大2°~4°。

24、优选地,在s2中,为保证精锻件可以充满,无塌边,设置为预锻件重量比精锻件重量大3%~8%;预锻件和精锻件的重量通过三维建模软件进行测量:

25、δm=(m预锻-m精锻)/m精锻×100%

26、δm为预锻件大于精锻件的质量占比值,m预锻表示预锻件的质量,m精锻表示精锻件的质量。

27、优选地,在s3中,进行预锻模具设计时,首先对锻件进行缩放;缩放系数选1.0185~1.02;飞边厚度h取2.0~3.0mm,飞边桥长度l取12~15mm,飞边仓高度h取8~12mm,飞边桥和飞边仓的过渡角度α取40°~50°;

28、为方便锻件夹取及自动化,预锻下模设有顶杆孔;为防止预锻时锻件粘上模,预锻上模设有顶杆孔;预锻模具材质使用h13,热处理硬度hrc45-49。

29、优选地,在s4中,数值模拟时,将三维建模软件设计好的模具,导入数值模拟软件,对油轨成形进行模拟;模拟设置时,料坯网格的最小边长设置为0.65~0.8mm,为保证模拟时容易收敛,步长小于最小边长的1/3;

30、在s5中,由s4模拟完成后,进入模拟软件后处理界面,分析模拟过程中是否有流线紊乱、折叠以及充不满缺陷。

31、另外本发明还提供了一种油轨预锻件设计方法设计的模具,包括预锻下模和预锻上模,所述预锻下模和预锻上模均包括顶杆孔、主油管模腔、小耳朵模腔和枝杈类部件;所述枝杈类部件包括接头模腔、喷油器座模腔和支架模腔;所述喷油器座模腔和支架模腔为一组,并位于主油管模腔的同侧;所述小耳朵模腔为两个并设置在主油管模腔的背对喷油器座模腔的同侧,所述接头模腔位于主油管模腔上与喷油器座模腔的同侧。

32、本发明采用以上技术方案与现有技术相比,具有以下技术效果:

33、使用该方法,可快速设计出油轨预锻件,并结合数值模拟,可有效避免锻件塌边、夹皮、流线紊乱,以及精锻模具开裂等现象。使用油轨预锻件设计方法设计的该模具,可减少产品测试次数,缩短产品开发周期,从而可降低产品开发费用。

技术特征:

1.一种油轨预锻件设计方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种油轨预锻件设计方法,其特征在于:在s1中,预锻件设计包括以下步骤:

3.根据权利要求2所述的一种油轨预锻件设计方法,其特征在于:

4.根据权利要求3所述的一种油轨预锻件设计方法,其特征在于:在s1.1中,预锻件主油管直径采用以下方案:

5.根据权利要求3所述的一种油轨预锻件设计方法,其特征在于:在s1.1中,预锻件主油管直径采用以下方案:

6.根据权利要求4或5任意一项所述的一种油轨预锻件设计方法,其特征在于:预锻主油管长度比精锻主油管长度单边短0.5~1.0mm,预锻主油管两头拔模斜度比精锻主油管两头拔模斜度大2°~4°。

7.根据权利要求3所述的一种油轨预锻件设计方法,其特征在于:在s2中,为保证精锻件可以充满,无塌边,设置为预锻件重量比精锻件重量大3%~8%;预锻件和精锻件的重量通过三维建模软件进行测量:

8.根据权利要求3所述的一种油轨预锻件设计方法,其特征在于:在s3中,进行预锻模具设计时,首先对锻件进行缩放;缩放系数选1.0185~1.02;飞边厚度h取2.0~3.0mm,飞边桥长度l取12~15mm,飞边仓高度h取8~12mm,飞边桥和飞边仓的过渡角度α取40°~50°;

9.根据权利要求3所述的一种油轨预锻件设计方法,其特征在于:在s4中,数值模拟时,将三维建模软件设计好的模具,导入数值模拟软件,对油轨成形进行模拟;模拟设置时,料坯网格的最小边长设置为0.65~0.8mm,为保证模拟时容易收敛,步长小于最小边长的1/3;

10.一种根据权利要求9所述的油轨预锻件设计方法设计的模具,其特征在于:包括预锻下模(1)和预锻上模(2),所述预锻下模(1)和预锻上模(2)均包括顶杆孔(3)、主油管模腔(4)、小耳朵模腔(6)和枝杈类部件;所述枝杈类部件包括接头模腔(5)、喷油器座模腔(7)和支架模腔(8);所述喷油器座模腔(7)和支架模腔(8)为一组,并位于主油管模腔(4)的同侧;所述小耳朵模腔(6)为两个并设置在主油管模腔(4)的背对喷油器座模腔(7)的同侧,所述接头模腔(5)位于主油管模腔(4)上与喷油器座模腔(7)的同侧。

技术总结

本发明涉及不锈钢油轨预锻件设计技术领域,且公开了一种油轨预锻件设计方法及使用该方法设计的模具,包括以下步骤:S1、预锻件设计;S2、预锻件重量分析:分析预锻件重量是否比精锻件重量大,如果分析为“否”,则进行优化预锻件重新进行S1中的预锻件设计;S3、预锻件模具设计;S4、数值模拟;S5、模拟结果分析:是否有缺陷,如果有缺陷进行优化预锻件并重新进行S1中的预锻件设计;S6、当无缺陷时,设计完成。使用该方法,可快速设计出油轨预锻件,并结合数值模拟,可有效避免锻件塌边、夹皮、流线紊乱,以及精锻模具开裂等现象。使用油轨预锻件设计方法设计的该模具,可减少产品测试次数,缩短产品开发周期,从而可降低产品开发费用。

技术研发人员:叶景申,张亚东,刘强,庄晓伟

受保护的技术使用者:江苏龙城精锻集团有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!