一种高性能带材的冷轧轧制方法与流程

本发明涉及ta1钛带材冷轧轧制控制领域,具体为一种高性能带材的冷轧轧制方法。

背景技术:

1、现有的二十辊森吉米尔可逆式轧机,轧机刚度大,工作辊直径小,轧制压下率大,最小可轧厚度小,为扩展精细化高端产品系列,在不锈钢产品的基础上增加ta1纯钛带材产品,ta1钛材的屈服强度高,在接近其抗拉强度的应力下才能发生塑性变形,冷轧过程中易产生裂纹,总压下率一般控制在50%—75%,使用六辊轧机轧制原料厚度为3.0mm的ta1带材时往往需要在轧制过程中进行中间退火才可将目标厚度轧制到0.8mm,通常使用十二辊轧机轧制3.0-0.5mm的ta1带材时,轧制道次可达15道次以上。

2、经检索,专利公告号为cn109518107b一种高性能钛带材的深冷轧制与热处理制备方法,第一步:将钛带材均匀深冷至-190℃~-100℃;第二步:对深冷的钛带材进行深冷轧制;第三步:将轧制后的钛带材再次均匀深冷至-190℃~-100℃;第四步:重复第二步和第三步,直到整个轧制压下率达到50~95%;第五步:将第四步得到的钛带材进行250~325℃热处理。

3、现有的高性能带材的冷轧轧制方法存在的缺陷:

4、1、现有的ta1钛带材在进行大压下量轧制时,中间需要对ta1钛带材进行退火工序,操作步骤较为繁琐。

5、2、现有的ta1钛带材在进行轧制时,需要进行多次轧制道次,操作耗时耗力,降低了生产效率,提高生产成本。

技术实现思路

1、本发明的目的在于提供一种高性能带材的冷轧轧制方法,以解决上述背景技术中提出的问题。

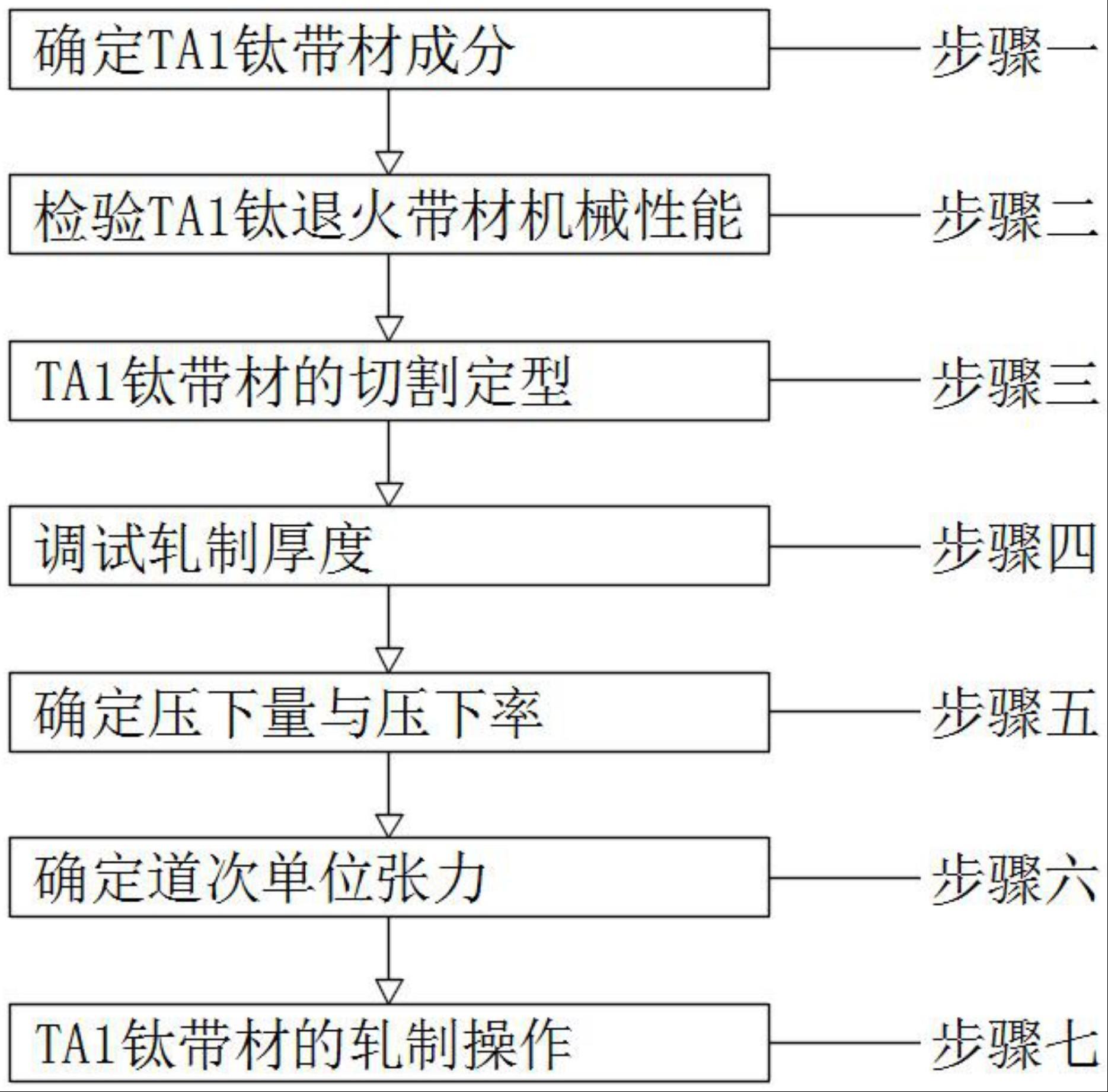

2、为实现上述目的,本发明提供如下技术方案:一种高性能带材的冷轧轧制方法,包括步骤一,确定ta1钛带材成分;步骤二,检验ta1钛退火带材机械性能;步骤三,ta1钛带材的切割定型;步骤四,调试轧制厚度;步骤五,确定压下量与压下率;步骤六,确定道次单位张力;步骤七,ta1钛带材的轧制操作;

3、其中上述步骤一中,工作人员按照制作需求选取ta1钛带材,并对选取ta1钛带材的化学成分进行检测;

4、其中上述步骤二中,工作人员按照制作需求对步骤一中检测后的ta1钛带材进行检验,检验ta1钛带材退火的屈服强度、抗拉强度与延伸率等机械性能;

5、其中上述步骤三中,工作人员按照制作需求对步骤二中检验后的ta1钛带材进行切割,使ta1钛带材方便进行轧制操作,同时对ta1钛带材的厚度进行测量;

6、其中上述步骤四中,工作人员按照步骤三中测量ta1钛带材的厚度调试轧制辊之间的间距,同时调试轧制ta1钛带材时的入料厚度与出料厚度;

7、其中上述步骤五中,工作人员按照步骤二中检验ta1钛带材的机械性能,调试ta1钛带材轧制过程的压下量与压下率;

8、其中上述步骤六中,工作人员按照步骤三中ta1钛带材的长度宽度与厚度数据,对ta1钛带材进行轧制过程中道次单位的前张力与后张力进行确定;

9、其中上述步骤七中,工作人员按制作需求对ta1钛带材进行轧制操作,制成ta1钛带材成品。

10、优选的,所述步骤一ta1钛带材含有以下化学成分:fe≤0.25%,c≤0.1%,n≤0.03%,h≤0.015%,o≤0.2%,ti:余量。

11、优选的,所述步骤二中ta1钛退火带材机械性能:140mpa≤屈服强度≤310mpa,抗拉强度≥240mpa,延伸率>35%。

12、优选的,所述步骤五中确定ta1钛带材轧制过程中的压下量与压下率:道次压下量=入料厚度-出料厚度,道次压下量=出料厚度/入料厚度×100%。

13、优选的,所述步骤六中确定ta1钛带材轧制过程中的前张力与后张力,计算道次单位张力方式为:道次单位前张力=道次前张力/ta1钛带材宽度/出料厚度,道次单位后张力=道次后张力/ta1钛带材宽度/入料厚度。

14、与现有技术相比,本发明的有益效果是:

15、本发明通过对ta1钛带材的化学成分进行检测,同时对ta1钛带材的屈服强度、抗拉强度与延伸率等机械性能进行检验,可以使用该种冷轧轧制压下量的设计实现了对ta1钛带材冷轧过程的大压下量轧制,不需要中间退火工序,提高了产品表面质量,可以减少轧制道次,降低了生产成本,提高了生产效率,同时能够提高钛材的机械性能,满足了冷加工冲压要求。

技术特征:

1.一种高性能带材的冷轧轧制方法,包括步骤一,确定ta1钛带材成分;步骤二,检验ta1钛退火带材机械性能;步骤三,ta1钛带材的切割定型;步骤四,调试轧制厚度;步骤五,确定压下量与压下率;步骤六,确定道次单位张力;步骤七,ta1钛带材的轧制操作;其特征在于:

2.根据权利要求1所述的一种高性能带材的冷轧轧制方法,其特征在于:所述步骤一ta1钛带材含有以下化学成分:fe≤0.25%,c≤0.1%,n≤0.03%,h≤0.015%,o≤0.2%,ti:余量。

3.根据权利要求1所述的一种高性能带材的冷轧轧制方法,其特征在于:所述步骤二中ta1钛退火带材机械性能:140mpa≤屈服强度≤310mpa,抗拉强度≥240mpa,延伸率>35%。

4.根据权利要求1所述的一种高性能带材的冷轧轧制方法,其特征在于:所述步骤五中确定ta1钛带材轧制过程中的压下量与压下率:道次压下量=入料厚度-出料厚度,道次压下量=出料厚度/入料厚度×100%。

5.根据权利要求1所述的一种高性能带材的冷轧轧制方法,其特征在于:所述步骤六中确定ta1钛带材轧制过程中的前张力与后张力,计算道次单位张力方式为:道次单位前张力=道次前张力/ta1钛带材宽度/出料厚度,道次单位后张力=道次后张力/ta1钛带材宽度/入料厚度。

技术总结

本发明公开了一种高性能带材的冷轧轧制方法,包括步骤一,确定TA1钛带材成分;步骤二,检验TA1钛退火带材机械性能;步骤三,TA1钛带材的切割定型;步骤四,调试轧制厚度;步骤五,确定压下量与压下率;步骤六,确定道次单位张力;步骤七,TA1钛带材的轧制操作。本发明通过对TA1钛带材的化学成分进行检测,同时对TA1钛带材的屈服强度、抗拉强度与延伸率等机械性能进行检验,可以使用该种冷轧轧制压下量的设计实现了对TA1钛带材冷轧过程的大压下量轧制,不需要中间退火工序,提高了产品表面质量,可以减少轧制道次,降低了生产成本,提高了生产效率,同时能够提高钛材的机械性能,满足了冷加工冲压要求。

技术研发人员:李传欣,张旭,王德顺,赵涛,张健

受保护的技术使用者:本钢不锈钢冷轧丹东有限责任公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!