一种钢-铝异材质电阻点焊方法与流程

本发明涉及金属焊接,尤其涉及一种钢-铝异材质电阻点焊方法。

背景技术:

1、汽车车身的轻量化研究在多个技术领域得到发展,一方面进行车身结构轻量化,采用高强钢、超高强钢代替低强度的合金钢,通过优化车身结构和减薄材料厚度的方式实现车身重量降低,同时又提高了车身结构的安全性;另一方面采用轻质的铝合金、镁合金和碳纤维材料代替钢板,从车身材质方面进行替代更换,大幅降低车身重量实现车身轻量化。由于钢和铝的物理性质(熔点、热导率、线膨胀系数等)存在明显的差异导致钢-铝焊接性极差,传统的电阻点焊工艺无法在钢-铝之间形成稳定的焊接接头,并且在焊接区易形成的脆硬金属间化合物,严重恶化焊接接头的力学性能,无法实现可靠、稳定的连接,焊接后铝合金侧变形严重,无法满足车身焊接要求,这已成为制约铝合金在车身中应用的重大技术瓶颈。为了突破钢-铝之间焊接问题,采用三明治法焊接(钢/铝/钢)或中间层(钢/中间层/铝)辅助钢-铝电阻点焊,虽可一定程度上改善接头的力学性能,但工艺较为复杂,生产效率低,且不易实现焊接生产的自动化。

2、公开号为cn 103753005 a的中国专利公开了一种高强钢-铝合金异种金属连接方法,针对高强钢-铝合金异种金属焊接性问题,基于钢-铝异种金属电阻点焊过程的热、电、力耦合特点和点焊参数对铝合金熔核直径、铝/钢界面金属间化合物层厚度、接头拉剪力及点焊缺陷等的影响规律,采用正交设计试验方法优化电阻点焊参数,具体工艺步骤为:焊件表面处理→采用f型电极和优化的点焊参数→高强钢-铝合金点焊连接;该专利为了增加钢-铝界面的电阻及消除铝合金表面氧化膜对焊接形核的影响,将高强钢和铝合金板表面用1200#的sic砂纸打磨去除氧化膜,然后用丙酮清洗,镀锌钢板表面可不打磨直接用丙酮清洗。铝合金板表面打磨清洗后极易再次氧化,这个工艺方案无法在工业生产中得到有效的实施和应用。

3、公开号为cn 107999947 b的中国专利公开了一种钢-铝异种材料工艺带辅助电阻点焊方法,将不锈钢工艺带放在铜电极与铝合金工件之间,将低碳钢工艺带放在铜电极与钢工件之间,通过优化电阻点焊工艺参数,控制界面金属间化合物层厚度≤5μm,提高点焊接头的力学性能,该专利中需要焊前清除钢、铝工件表面的锈斑、氧化膜、污物杂质,改善钢和铝的结合性能;由于铝合金极易氧化,表面氧化层清理后需要立即进行焊接,否则在空气中会立即氧化产生氧化层,清除氧化层工序在工业生产中无法得到有效控制,不能用于工业生产应用。

技术实现思路

1、本发明提供了一种钢-铝异材质电阻点焊方法,本发明通过试验,研究了钢-铝电阻点焊焊接电极和被焊材料板厚之间的关系,形成了一套可以形成稳定钢-铝焊接接头的电阻点焊工艺;该工艺可在不去除铝合金表面氧化膜的条件下直接进行钢-铝电阻点焊,形成的点焊接头强度高,焊点变形小,钢-铝形核稳定,焊点在拉剪试验中以熔核拔出断裂模式开裂;本专利研发的钢-铝合金异种金属电阻点焊连接技术具有重要的实用价值和广阔的应用前景。

2、为了达到上述目的,本发明采用以下技术方案实现:

3、一种钢-铝异材质电阻点焊方法,其特征在于,焊接参数中,焊接电极为非对称电极,焊接电极的电极压力p=1.8kn~3kn,焊接时间t=280ms+20ms×t,t铝板厚度,单位为mm,焊接电流i=15ka~25ka。

4、进一步的,当铝板厚度t满足条件t<2时,电极压力p=1.8kn~2kn,当t>3时,电极压力p=2.6kn~3kn。

5、进一步地,钢板侧用电极材料为铜或铜合金,形状为锥形电极;铝板侧用电极材料为铜或铜合金,形状为球面电极。

6、进一步地,球面电极焊接面为弧形半径为60~100mm的弧形端面,弧形端面直径为7.5~8.5mm。

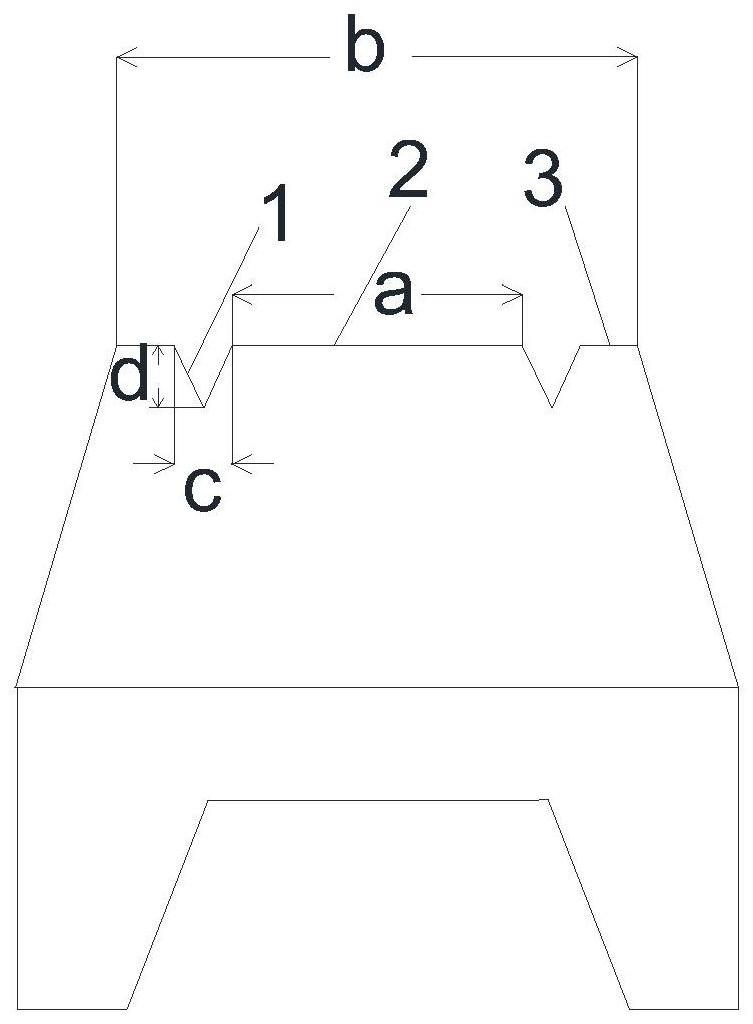

7、进一步地,锥形电极焊接端面有一个宽1±0.2mm、深0.3±0.1mm的环状凹槽,凹槽内环直径为4±0.2mm,锥形电极焊接端面外径为8±0.2mm。

8、进一步地,所焊接的铝板为0.8~3mm厚度的铝或铝合金板,钢板为0.8~2.5mm厚度的冷轧钢板或冷轧镀锌板。

9、与现有技术相比,本发明的有益效果是:

10、1)采用了非对称电极,优化了焊接区热量分布,焊接变形小、压痕浅、钢-铝形核稳定;

11、2)本发明的钢-铝异材质电阻点焊接头拉剪力达到3-7kn,接头具有纽扣断裂特征,比普通接合面断裂具有更优的抗拉剪力学性能,接头强度大于同材质铝-铝点焊强度;

12、3)本发明的钢-铝异材质电阻点焊工艺接头无喷溅、裂纹、缩孔及未熔合缺陷;

13、4)本发明操作简单,容易实现,易于推广使用。

技术特征:

1.一种钢-铝异材质电阻点焊方法,其特征在于,焊接参数中,焊接电极为非对称电极,焊接电极的电极压力p=1.8kn~3kn,焊接时间t=280ms+20ms×t,t铝板厚度,单位为mm,焊接电流i=15ka~25ka。

2.一种钢-铝异材质电阻点焊方法,其特征在于,当铝板厚度t满足条件t<2时,电极压力p=1.8kn~2kn,当t>3时,电极压力p=2.6kn~3kn。

3.根据权利要求1所述的一种钢-铝异材质电阻点焊方法,其特征在于,钢板侧用电极材料为铜或铜合金,形状为锥形电极;铝板侧用电极材料为铜或铜合金,形状为球面电极。

4.根据权利要求2所述的一种钢-铝异材质电阻点焊方法,其特征在于,球面电极焊接面为弧形半径为60~100mm的弧形端面,弧形端面直径为7.5~8.5mm。

5.据权利要求1所述的一种钢-铝合金异材质电阻点焊方法,其特征在于,锥形电极焊接端面有一个宽1±0.2mm、深0.3±0.1mm的环状凹槽,凹槽内环直径为4±0.2mm,锥形电极焊接端面外径为8±0.2mm。

6.根据权利要求1所述的一种钢-铝异材质电阻点焊方法,其特征在于,所焊接的铝板为0.8~3mm厚度的铝或铝合金板,钢板为0.8~2.5mm厚度的冷轧钢板或冷轧镀锌板。

技术总结

本发明涉及一种钢‑铝合金异材质电阻点焊方法,焊接参数中,焊接电极采用非对称电极,焊接电极的电极压力P=1.8kN~3kN,当铝板厚度t满足条件t<2时,电极压力P=1.8kN~2kN,当t>3时,电极压力P=2.6kN~3kN,焊接时间T=280ms+20ms×t,t单位为mm,焊接电流I=15kA~25kA;本发明研究了钢‑铝电阻点焊焊接电极和被焊材料板厚之间的关系,形成了一套可以形成稳定钢‑铝焊接接头的电阻点焊工艺;该工艺可在不去除铝合金表面氧化膜的条件下直接进行钢‑铝电阻点焊,形成的点焊接头强度高,焊点变形小,钢‑铝形核稳定,焊点在拉剪试验中以熔核拔出断裂模式开裂;本发明研发的钢‑铝合金异种金属电阻点焊连接技术具有重要的实用价值和广阔的应用前景。

技术研发人员:吕冬,刘仁东,芦延鹏,曹正,徐鑫,梁笑,陆晓峰,李春林,郝志强,丁庶炜

受保护的技术使用者:鞍钢股份有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!