一种凹凸齿金刚石锯片的制造方法与流程

本发明属于锯片,具体地说,涉及一种凹凸齿金刚石锯片的制造方法。

背景技术:

1、金刚石锯片主要配备在手提切割机和专用角磨机上,用于陶瓷、大理石、花岗岩和混凝土的切割、开槽和打磨修边,但是现有的一些锯片锯切性能一般,对于石材与混凝土等材料的锯切效率低下,锯切过程中散热慢,切割性能不佳,为了解决这一问题提供了一种新型锯片。

技术实现思路

1、有鉴于此,本发明所要解决的技术问题是提供了一种凹凸齿金刚石锯片及其制造方法,解决了现有技术中锯片锯切性能不佳的问题。

2、为了解决上述技术问题,本发明涉及一种凹凸齿金刚石锯片的制造方法,所述制造方法包括以下步骤:

3、s1、准备具有连接部的基体和由金刚石和金属结合剂组成的成型料;

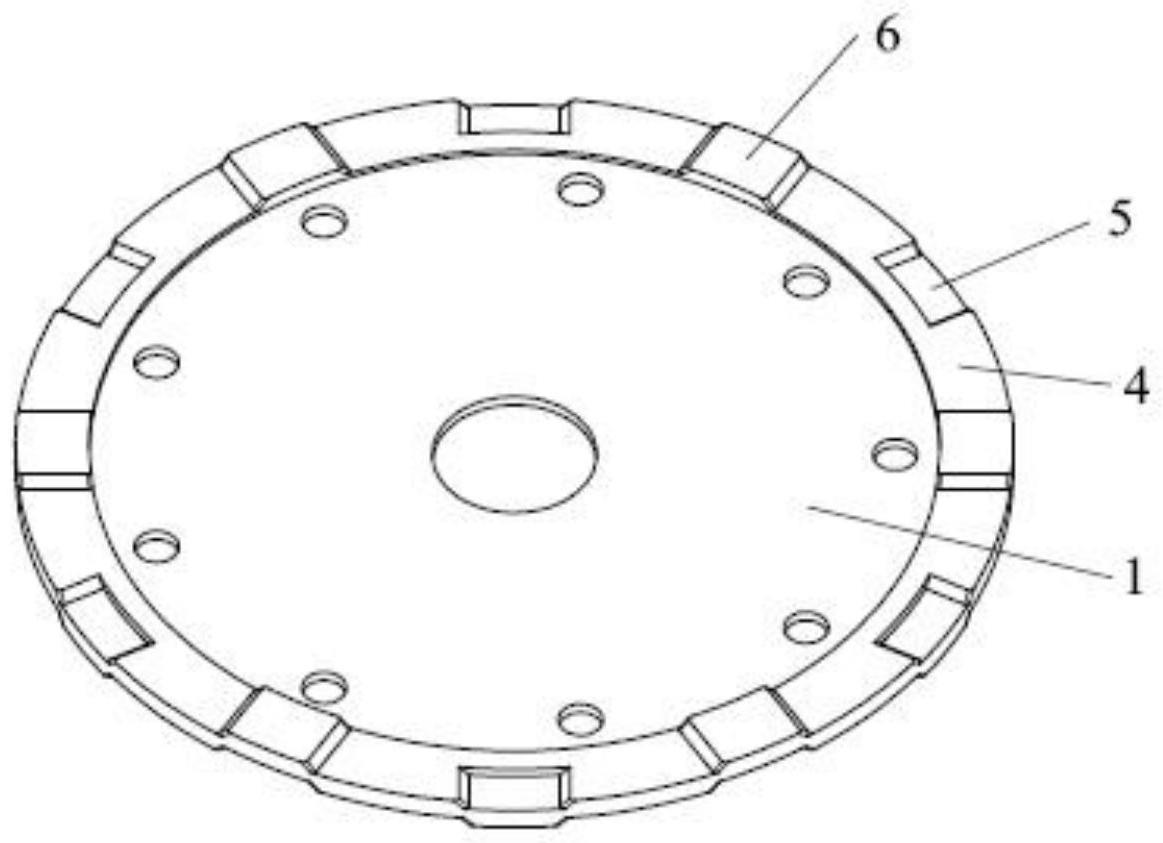

4、s2、冷压:将基体和成型料放入冷压成型钢模中冷压成型在所述基体边缘形成圆环形锯切部得到锯片坯料,所述圆环形锯切部包括第一表面和第二表面,所述第一表面和第二表面相对设置;所述第一表面和第二表面上间隔设置有凹槽与凸齿,并且所述第一表面上的凹槽与所述第二表面上的凸齿对应设置,所述第一表面上的凸齿与所述第二表面上的凹槽对应设置;

5、s3、热压烧结:将所述锯片坯料组装在热压钢模中,在保护气氛下进行加压烧结。

6、其中,所述制备方法还包括:

7、s4、冲孔:将热压烧结后的锯片中心孔,冲成所要求的标准孔;

8、s5、回火整平:将冲好孔的锯片与石墨芯板交替组装形成层叠结构设置在回火炉中进行整平;

9、s6、擦片绞孔、喷漆、开刃。

10、其中,所述金属结合剂以重量百分比表示,含有fam3110合金10~15%、xtjt-003合金粉14~16%、铁粉20~25%、锡粉6~8%、磷铁合金3~5%、镍粉4~6%和余量的铜粉;金刚石的浓度为0.4~0.6ct/cm3。

11、其中,所述fam3110合金为铁镍纳米晶预合金粉末,以重量百分比计,含有n i5~7%,cu7~9%,sn1~3%和余量的fe。

12、其中,所述xtjt-003合金粉为铜铁预合金胎体粉,以重量百分比计,含有cu44~46%,n i 7~9%,sn5~7%和余量的fe。

13、其中,热压烧结温度为770~790℃,压力为180~250kgf/cm2。

14、其中,回火整平在含氢气气氛中进行,回火温度为600℃,保温时间为2~3小时,

15、其中,所述凹凸齿金刚石锯片水平放置时,所述第一表面上的凹槽的投影区域位于所述第二表面上对应设置的凸齿的投影区域内;所述第一表面上的凸齿的投影区域覆盖所述第二表面上对应设置的凹槽的投影区域。

16、其中,所述凹槽呈矩并且一侧延伸至锯切部的外边缘;所述凸齿的一侧延伸至锯切部的内边缘,另一侧延伸至所述锯切部的外边缘。

17、其中,所述圆环形锯切部的厚度大于所述基体的厚度。

18、其中,所述凸齿的投影面积大于所述凹槽的投影面积。

19、与现有技术相比,本发明具有以下技术效果:

20、本发明在基片边缘设置了环形锯切部,其为整体结构,并且在锯切部上设置了凹凸齿,凹槽可以在切割过程中加快散热,凸齿可以增强切割过程中切断的性能,显著提升锯片的锯切性能;而且采用的材料配方能够获得高的冲击韧性和耐磨性。

技术特征:

1.一种凹凸齿金刚石锯片的制造方法,其特征在于包括以下步骤:

2.根据权利要求1所述的凹凸齿金刚石锯片的制造方法,其特征在于还包括:

3.根据权利要求1所述的凹凸齿金刚石锯片的制造方法,其特征在于:所述金属结合剂以重量百分比表示,含有fam3110合金10~15%、xtjt-003合金粉14~16%、铁粉20~25%、锡粉6~8%、磷铁合金3~5%、镍粉4~6%和余量的铜粉;金刚石的浓度为0.4~0.6ct/cm3。

4.根据权利要求3所述的凹凸齿金刚石锯片的制造方法,其特征在于:所述fam3110合金为铁镍纳米晶预合金粉末,以重量百分比计,含有ni5~7%,cu7~9%,sn1~3%和余量的fe;所述xtjt-003合金粉为铜铁预合金胎体粉,以重量百分比计,含有cu44~46%,ni7~9%,sn5~7%和余量的fe。

5.根据权利要求3所述的凹凸齿金刚石锯片的制造方法,其特征在于:热压烧结温度为770~790℃,压力为180~250kgf/cm2。

6.根据权利要求2所述的凹凸齿金刚石锯片的制造方法,其特征在于:所述回火平整在含氢气气氛中进行,回火温度为600℃,保温时间为2~3小时。

7.根据权利要求1所述的凹凸齿金刚石锯片的制造方法,其特征在于:所述凹凸齿金刚石锯片水平放置时,所述第一表面上的凹槽的投影区域位于所述第二表面上对应设置的凸齿的投影区域内;所述第一表面上的凸齿的投影区域覆盖所述第二表面上对应设置的凹槽的投影区域。

8.根据权利要求1所述的凹凸齿金刚石锯片的制造方法,其特征在于:所述凹槽呈矩并且一侧延伸至锯切部的外边缘;所述凸齿的一侧延伸至锯切部的内边缘,另一侧延伸至所述锯切部的外边缘。

9.根据权利要求1所述的凹凸齿金刚石锯片的制造方法,其特征在于:所述圆环形锯切部的厚度大于所述基体的厚度。

10.根据权利要求2所述的凹凸齿金刚石锯片的制造方法,其特征在于:所述凸齿的投影面积大于所述凹槽的投影面积。

技术总结

本发明公开了一种凹凸齿金刚石锯片的制造方法,包括:S1、准备基体和成型料;S2、冷压:将基体和成型料放入钢模中冷压成型在基体边缘形成圆环形锯切部,圆环形锯切部包括第一和第二表面,所述第一和第二表面上间隔设置有凹槽与凸齿,并且第一表面上的凹槽与第二表面上的凸齿对应设置,第一表面上的凸齿与第二表面上的凹槽对应设置;S3、在保护气氛下进行加压烧结。本发明在基片边缘设置了锯切部,锯切部上设置了凹凸齿,凹槽可以在切割过程中加快散热,凸齿可以增强切割过程中切断的性能,并且锯切部通过新的组分配比提升其耐磨性与耐高温性,从而提升锯片的锯切性能。

技术研发人员:蒋武峰

受保护的技术使用者:江苏华昌工具制造有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!