一种高压涡轮外环组件膏状钎料涂注工装及钎焊方法与流程

本发明属于焊接领域,涉及一种高压涡轮外环组件膏状钎料涂注工装及钎焊方法。

背景技术:

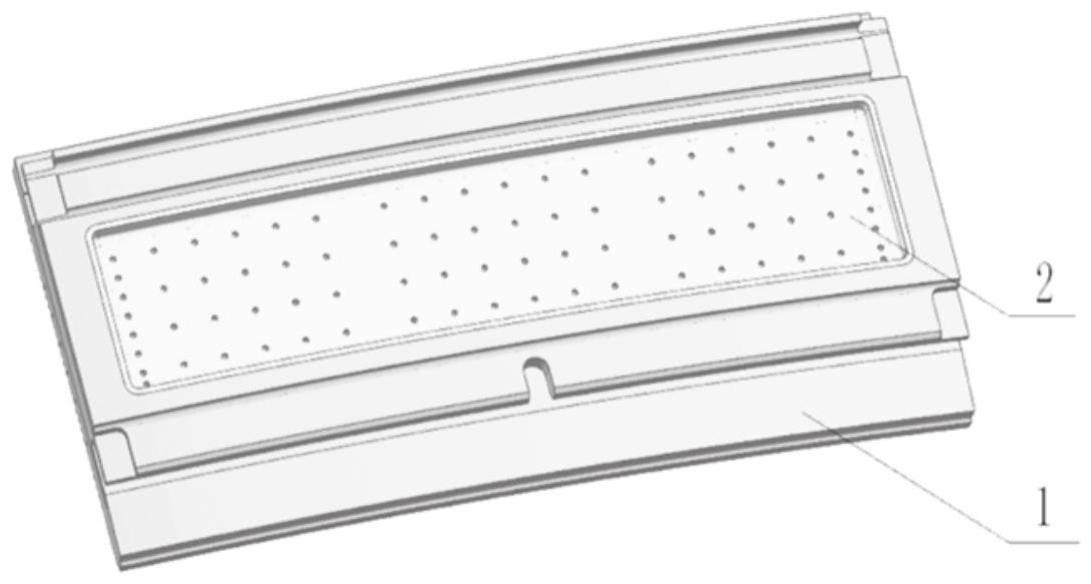

1、目前,航空发动机用高压涡轮外环组件,通常采用真空钎焊工艺在外环块上焊接孔板。高压涡轮外环块为机械加工成型件,孔板为薄壁钣金冲压件,孔板与外环块整周焊缝上的待焊间隙差异较大,二者装配定位的一致性难以严格保证。孔板与外环块上均加工有数量众多且分布密集的气膜孔,焊接过程中不允许钎料堵塞上述气膜孔。因此,在真空钎焊孔板过程中,钎料量的控制尤为重要。钎料量过多时,狭小空间内钎料极易溢流铺展到气膜孔内;钎料量过少时,不利于形成完整有效的钎缝。

2、现有真空钎焊工艺长期依赖手工操作。操作工人先将粉末状钎料用粘结剂按照一定比例调制成膏状钎料,然后将配制好的膏状钎料灌入医用尼龙注射器中。操作工人用手夹持注射器,依靠手部力量推动注射器中的活塞将钎料挤出。操作工人用手挤压钎料的力量和控制注射器移动的速度共同决定了涂注出钎料量的多少,而这些又都是由操作工人根据自身加工经验自行调整的,难以精确定量控制,涂注一致性、可重复性较差。另一方面,从加工效率来说,依赖传统手工涂注钎料效率很低,已无法满足大批量零件生产需求。

技术实现思路

1、本发明的目的在于克服上述现有技术中,高压涡轮外环组件钎焊质量差、生产效率低以及生产成本高的缺点,提供一种高压涡轮外环组件膏状钎料涂注工装及钎焊方法。

2、为达到上述目的,本发明采用以下技术方案予以实现:

3、本发明第一方面,提供一种高压涡轮外环组件膏状钎料涂注工装,包括治具板;治具板的底部设置底垫板,底垫板的侧壁上设置若干挡块;底垫板靠近治具板的一端端面上设置若干支撑块;治具板的顶部设置若干用于安装及限位高压涡轮外环组件的凸台,且凸台上加工用于防止高压涡轮外环组件摆放方向错误的台阶。

4、可选的,所述治具板和挡块的材质为电木,底垫板和支撑块的材质为铝合金;治具板与底垫板之间以及底垫板与支撑块之间均采用螺钉连接;挡块上设置用于与设备工作平台螺钉连接的固定孔。

5、本发明第二方面,提供一种高压涡轮外环组件钎焊方法,包括:

6、将高压涡轮外环组件装配在权利要求1或2所述的高压涡轮外环组件膏状钎料涂注工装上,并将高压涡轮外环组件膏状钎料涂注工装固定在钎料自动涂注机的设备工作平台上;

7、设定涂注工艺参数,并通过钎料自动涂注机进行膏状钎料的涂注;

8、在涂注后的高压涡轮外环组件的孔板上的所有小孔内和外环块上靠近涂注膏状钎料的位置上涂注阻流剂,然后将高压涡轮外环组件进行真空钎焊。

9、可选的,所述设定涂注工艺参数包括:根据高压涡轮外环组件的待钎焊空间大小,采用试板称重试验法,对钎料自动涂注机进行调试,得到高压涡轮外环组件的涂注工艺参数并设定。

10、可选的,所述将高压涡轮外环组件装配在权利要求1或2所述的高压涡轮外环组件膏状钎料涂注工装上时,采用储能点焊的方式将高压涡轮外环组件的孔板装配定位到高压涡轮外环组件的外环块上,储能点焊能量为60j,且装配后高压涡轮外环组件的待焊钎缝间隙小于0.1mm;所述通过钎料自动涂注机进行膏状钎料的涂注时,采用双标记点确定高压涡轮外环组件上的搜索对象和搜索区域;其中,双标记点的相似度均设置为75%,角度偏差设置为±1°,设置比率为0.035mm/像素。

11、可选的,所述通过钎料自动涂注机进行膏状钎料的涂注时,涂注所用气压大小为60kpa,涂注速度为10mm/ms。

12、可选的,所述膏状钎料由粉末状hbni82crsib钎料和粘结剂搅拌均匀得到。

13、可选的,所述将高压涡轮外环组件进行真空钎焊时,钎焊温度为1020℃,保温时间为7~13min。

14、可选的,所述在涂注后的高压涡轮外环组件的孔板上的所有小孔内和外环块上靠近涂注膏状钎料的位置上涂注阻流剂包括:在涂注后的高压涡轮外环组件的孔板上的所有小孔内涂注由al2o3微粉配制而成的白色阻流剂;外环块上靠近涂注膏状钎料的位置上涂注牌号为nicrobraz的红色阻流剂。

15、可选的,还包括:将真空钎焊后的高压涡轮外环组件上的白色阻流剂用压缩空气吹除,红色阻流剂用毛刷蘸取丙酮去除,白色阻流剂的残留印记或红色阻流剂的残留印记用砂纸或百洁布清理;将飞溅、溢流或堆高的钎料通过机械打磨的方式去除。

16、与现有技术相比,本发明具有以下有益效果:

17、本发明高压涡轮外环组件膏状钎料涂注工装,将装配定位好孔板的高压涡轮外环组件放入治具板的顶部凸台上,每个工装可放置多个高压涡轮外环组件,通过加工凸台用于限制高压涡轮外环组件的左右窜动,同时,凸台与治具板表面形成的凹槽也方便高压涡轮外环组件的取放。结合高压涡轮外环组件结构,凸台上加工有台阶,进而可有效防止高压涡轮外环组件摆放方向错误。通过该高压涡轮外环组件膏状钎料涂注工装,实现多个高压涡轮外环组件的膏状钎料涂注,并保证涂注和焊接质量。

18、本发明高压涡轮外环组件钎焊方法,通过高压涡轮外环组件膏状钎料涂注工装实现多个高压涡轮外环组件的统一膏状钎料涂注,同时,基于钎料自动涂注机进行膏状钎料的涂注,实现膏状钎料的自动化涂注,有效解决人工手动操作的一致性、可重复性较差的问题,在保证焊接质量的同时,提高了生产效率、降低了生产成本,对同类零件的加工制造具有较大的工程应用参考价值。

19、进一步的,根据高压涡轮外环组件的待钎焊空间大小,采用试板称重试验法,对钎料自动涂注机进行调试,得到高压涡轮外环组件的涂注工艺参数并设定,找到了高压涡轮外环组件钎焊所需粉末状钎料量的最优解,采用双标记点实现了涂注膏状钎料时对于装配偏差的自动修正,实现自动涂注的平稳、高效、可靠执行。

技术特征:

1.一种高压涡轮外环组件膏状钎料涂注工装,其特征在于,包括治具板(3);

2.根据权利要求1所述的高压涡轮外环组件膏状钎料涂注工装,其特征在于,所述治具板(3)和挡块(6)的材质为电木,底垫板(4)和支撑块(5)的材质为铝合金;治具板(3)与底垫板(4)之间以及底垫板(4)与支撑块(5)之间均采用螺钉连接;挡块(6)上设置用于与设备工作平台螺钉连接的固定孔。

3.一种高压涡轮外环组件钎焊方法,其特征在于,包括:

4.根据权利要求3所述的高压涡轮外环组件钎焊方法,其特征在于,所述设定涂注工艺参数包括:

5.根据权利要求3所述的高压涡轮外环组件钎焊方法,其特征在于,所述将高压涡轮外环组件(7)装配在权利要求1或2所述的高压涡轮外环组件(7)膏状钎料涂注工装上时,采用储能点焊的方式将高压涡轮外环组件(7)的孔板(2)装配定位到高压涡轮外环组件(7)的外环块(1)上,储能点焊能量为60j,且装配后高压涡轮外环组件(7)的待焊钎缝间隙小于0.1mm;所述通过钎料自动涂注机进行膏状钎料的涂注时,采用双标记点确定高压涡轮外环组件(7)上的搜索对象和搜索区域;其中,双标记点的相似度均设置为75%,角度偏差设置为±1°,设置比率为0.035mm/像素。

6.根据权利要求3所述的高压涡轮外环组件钎焊方法,其特征在于,所述通过钎料自动涂注机进行膏状钎料的涂注时,涂注所用气压大小为60kpa,涂注速度为10mm/ms。

7.根据权利要求3所述的高压涡轮外环组件钎焊方法,其特征在于,所述膏状钎料由粉末状hbni82crsib钎料和粘结剂搅拌均匀得到。

8.根据权利要求3所述的高压涡轮外环组件钎焊方法,其特征在于,所述将高压涡轮外环组件(7)进行真空钎焊时,钎焊温度为1020℃,保温时间为7~13min。

9.根据权利要求3所述的高压涡轮外环组件钎焊方法,其特征在于,所述在涂注后的高压涡轮外环组件(7)的孔板(2)上的所有小孔内和外环块(1)上靠近涂注膏状钎料的位置上涂注阻流剂包括:

10.根据权利要求9所述的高压涡轮外环组件钎焊方法,其特征在于,还包括:

技术总结

本发明属于焊接领域,公开了一种高压涡轮外环组件膏状钎料涂注工装及钎焊方法,膏状钎料涂注工装包括治具板;治具板的底部设置底垫板,底垫板的侧壁上设置若干挡块;底垫板靠近治具板的一端端面上设置若干支撑块;治具板的顶部设置若干用于安装及限位高压涡轮外环组件的凸台,且凸台上加工用于防止高压涡轮外环组件摆放方向错误的台阶。钎焊方法包括将高压涡轮外环组件装配在高压涡轮外环组件膏状钎料涂注工装上,通过钎料自动涂注机进行膏状钎料的涂注;在涂注后的高压涡轮外环组件上涂注阻流剂,然后进行真空钎焊。有效解决人工手动操作的一致性、可重复性较差的问题,在保证焊接质量的同时,提高了生产效率、降低了生产成本。

技术研发人员:王祥,吴博,贺振宇,王炜,刘怡磐,王晨,呼新岗,张恒

受保护的技术使用者:中国航发动力股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!