一种电池模组连接片焊接方法、系统、设备及介质与流程

本发明涉及电池模组生产,特别指一种电池模组连接片焊接方法、系统、设备及介质。

背景技术:

1、随着传统能源的日益枯竭及其在生产使用中暴露出的诸多问题,发展新型能源行业已成为普遍共识。作为新能源汽车动力源的电池模组,需求量也越来越大,电池生产企业对电池模组的生产也有了更高的要求。

2、电池模组由若干个电芯通过连接片串并联而成,因此生产电池模组的过程中,涉及连接片的焊接。针对连接片的焊接,传统上采取人工手持焊接设备进行焊接的方法,该方法不仅人工成本高、效率低、焊接质量不稳定,并且有人员安全隐患,以无法满足当下的生产需求。

3、因此,如何提供一种电池模组连接片焊接方法、系统、设备及介质,实现提升连接片焊接的质量、效率以及安全性,成为一个亟待解决的技术问题。

技术实现思路

1、本发明要解决的技术问题,在于提供一种电池模组连接片焊接方法、系统、设备及介质,实现提升连接片焊接的质量、效率以及安全性。

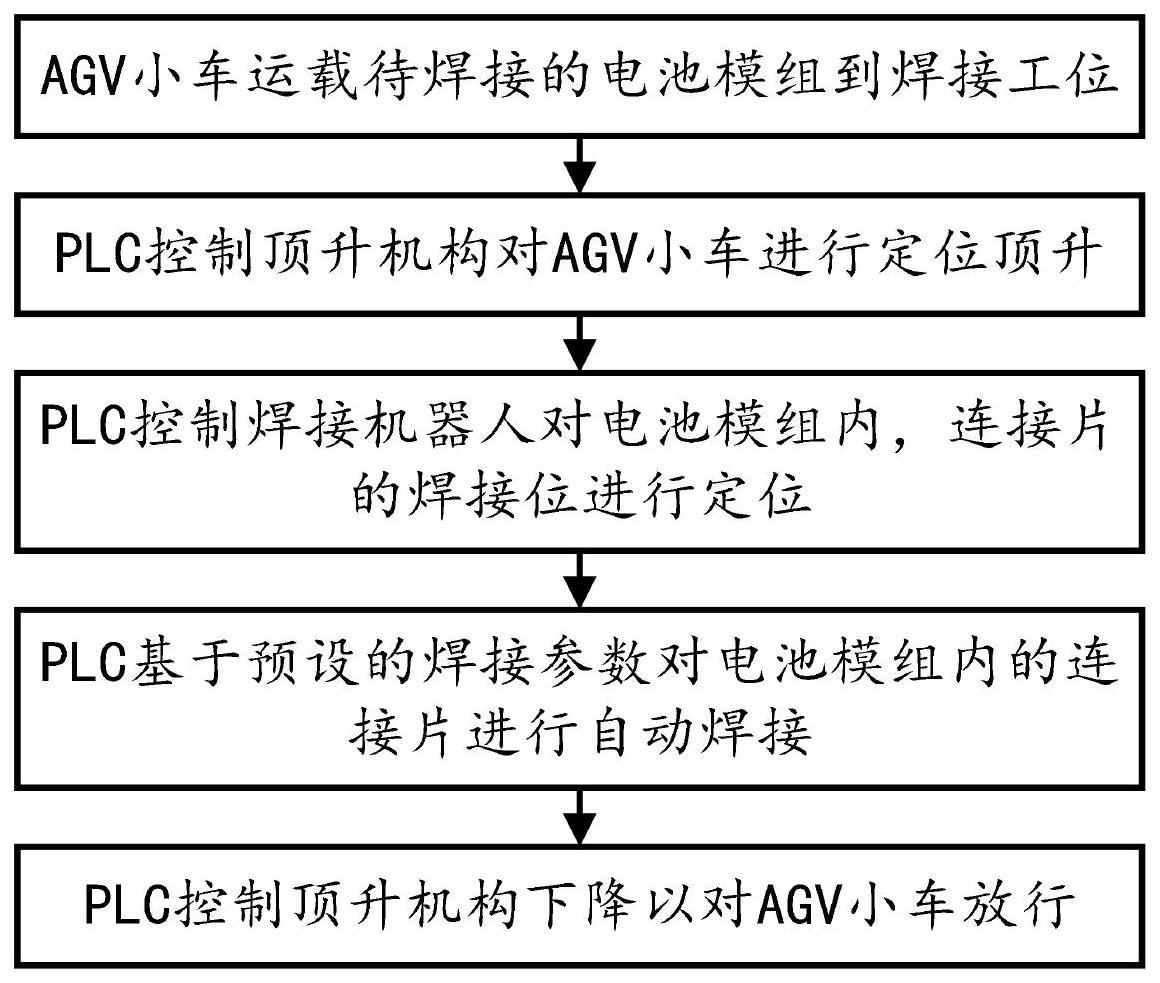

2、第一方面,本发明提供了一种电池模组连接片焊接方法,包括如下步骤:

3、步骤s10、agv小车运载待焊接的电池模组到焊接工位;

4、步骤s20、plc控制顶升机构对agv小车进行定位顶升;

5、步骤s30、plc控制焊接机器人对电池模组内,连接片的焊接位进行定位;

6、步骤s40、plc基于预设的焊接参数对电池模组内的连接片进行自动焊接;

7、步骤s50、plc控制顶升机构下降以对agv小车放行。

8、进一步地,所述步骤s10具体为:

9、agv小车基于地面的磁条运载待焊接的电池模组到焊接工位,直至通过接近传感器感应移动到位,并将到位信号通过无线通信模块发送给plc。

10、进一步地,所述步骤s20具体为:

11、plc接收到agv小车发送的到位信号后,通过profinet工业现场总线控制顶升机构伸出定位销对agv小车进行定位后,再将agv小车顶升至预设的焊接高度。

12、进一步地,所述步骤s30具体为:

13、plc控制焊接机器人通过ccd相机拍摄模组照片,基于所述模组照片计算各连接片的x轴偏差和y轴偏差;控制焊接机器人通过激光测距仪测量与连接片的z轴距离,基于所述x轴偏差、y轴偏差以及z轴距离对连接片的焊接位进行定位;

14、所述步骤s40中,所述焊接参数至少包括焊接路径、焊接速度、焊丝倾角、焊丝伸出长度以及焊丝直径。

15、第二方面,本发明提供了一种电池模组连接片焊接系统,包括如下模块:

16、电池模组入料模块,用于agv小车运载待焊接的电池模组到焊接工位;

17、agv小车顶升模块,用于plc控制顶升机构对agv小车进行定位顶升;

18、焊接位定位模块,用于plc控制焊接机器人对电池模组内,连接片的焊接位进行定位;

19、自动焊接模块,用于plc基于预设的焊接参数对电池模组内的连接片进行自动焊接;

20、电池模组出料模块,用于plc控制顶升机构下降以对agv小车放行。

21、进一步地,所述电池模组入料模块具体用于:

22、agv小车基于地面的磁条运载待焊接的电池模组到焊接工位,直至通过接近传感器感应移动到位,并将到位信号通过无线通信模块发送给plc。

23、进一步地,所述agv小车顶升模块具体用于:

24、plc接收到agv小车发送的到位信号后,通过profinet工业现场总线控制顶升机构伸出定位销对agv小车进行定位后,再将agv小车顶升至预设的焊接高度。

25、进一步地,所述焊接位定位模块具体用于:

26、plc控制焊接机器人通过ccd相机拍摄模组照片,基于所述模组照片计算各连接片的x轴偏差和y轴偏差;控制焊接机器人通过激光测距仪测量与连接片的z轴距离,基于所述x轴偏差、y轴偏差以及z轴距离对连接片的焊接位进行定位;

27、所述自动焊接模块中,所述焊接参数至少包括焊接路径、焊接速度、焊丝倾角、焊丝伸出长度以及焊丝直径。

28、第三方面,本发明提供了一种电池模组连接片焊接设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述程序时实现第一方面所述的方法。

29、第四方面,本发明提供了一种电池模组连接片焊接介质,其上存储有计算机程序,该程序被处理器执行时实现第一方面所述的方法。

30、本发明实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

31、通过agv小车将待焊接的电池模组运载到焊接工位后,plc控制顶升机构对agv小车进行定位顶升到预设的焊接高度,plc控制焊接机器人的ccd相机和激光测距仪对电池模组内,连接片的焊接位进行定位后,基于预设的焊接参数控制焊接机器人对电池模组内的连接片进行自动焊接,在焊接完成后控制顶升机构下降以对agv小车放行,即由plc控制焊接机器人对连接片进行自动焊接,无需人工介入,进而极大的提升了连接片焊接的质量、效率以及安全性。

32、上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

技术特征:

1.一种电池模组连接片焊接方法,其特征在于:包括如下步骤:

2.如权利要求1所述的一种电池模组连接片焊接方法,其特征在于:所述步骤s10具体为:

3.如权利要求1所述的一种电池模组连接片焊接方法,其特征在于:所述步骤s20具体为:

4.如权利要求1所述的一种电池模组连接片焊接方法,其特征在于:所述步骤s30具体为:

5.一种电池模组连接片焊接系统,其特征在于:包括如下模块:

6.如权利要求5所述的一种电池模组连接片焊接系统,其特征在于:所述电池模组入料模块具体用于:

7.如权利要求5所述的一种电池模组连接片焊接系统,其特征在于:所述agv小车顶升模块具体用于:

8.如权利要求5所述的一种电池模组连接片焊接系统,其特征在于:所述焊接位定位模块具体用于:

9.一种电池模组连接片焊接设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,其特征在于,所述处理器执行所述程序时实现如权利要求1至4任一项所述的方法。

10.一种电池模组连接片焊接介质,其上存储有计算机程序,其特征在于,该程序被处理器执行时实现如权利要求1至4任一项所述的方法。

技术总结

本发明提供了电池模组生产技术领域的一种电池模组连接片焊接方法、系统、设备及介质,方法包括如下步骤:步骤S10、AGV小车运载待焊接的电池模组到焊接工位;步骤S20、PLC控制顶升机构对AGV小车进行定位顶升;步骤S30、PLC控制焊接机器人对电池模组内,连接片的焊接位进行定位;步骤S40、PLC基于预设的焊接参数对电池模组内的连接片进行自动焊接;步骤S50、PLC控制顶升机构下降以对AGV小车放行。本发明的优点在于:极大的提升了连接片焊接的质量、效率以及安全性。

技术研发人员:刘作斌,高兴亮,钟传明,杨华栋,郭金鸿

受保护的技术使用者:福建星云电子股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!