一种智能钢丝编织管制造系统的制作方法

本发明涉及钢丝编织管生产,尤其涉及一种智能钢丝编织管制造系统。

背景技术:

1、钢丝编织胶管结构是由耐液体的合成橡胶内胶层、中胶层、ⅰ或ⅱ或ⅲ层钢丝编织增强层、及耐天候性能优良的合成橡胶外胶层组成。钢丝编织管有着较强的抗压抗变形性能,有着广阔的应用市场,钢丝编织管由钢丝编织机编织而成。

2、本实验团队长期针对的相关技术进行大量相关记录资料的浏览和研究,同时依托相关资源,并进行大量相关实验,经过大量检索发现存在的现有技术如现有技术公开的kr100967435b1、cn106313591a、cn102642262b、和jp2012036927a,如现有技术公开的一种钢丝编织管的生产方法和装置, 装置包括放线机、 挤出机、 蒸汽硫化管道、 水密封及水汽平衡管、 冷却器、 牵引机和卷辊, 挤出机与蒸汽硫化管道连接, 蒸汽硫化管依次与水密封及水汽平衡管、 冷却器、 牵引机连接。 未硫化钢丝编织管在牵引机的牵引作用下,经挤出机挤出外胶后以均速通过密封硫化管道进行硫化, 硫化速度为2~100m/min,硫化的温度为100°c~225°c, 硫化的压力为0.1~2.5mpa, 然后经高温冷却、 低温冷却、 吹干、 印字、 脱芯、 收卷和包装过程制成钢丝编织管。

3、为了解决本领域普遍存在对胶管的水平运输不稳定以造成钢丝编织不均匀、对钢丝编织管的生产质量的检测效率低等等问题,作出了本发明。

技术实现思路

1、本发明的目的在于,针对目前本领域所存在的不足,提出了一种智能钢丝编织管制造系统。

2、为了克服现有技术的不足,本发明采用如下技术方案:

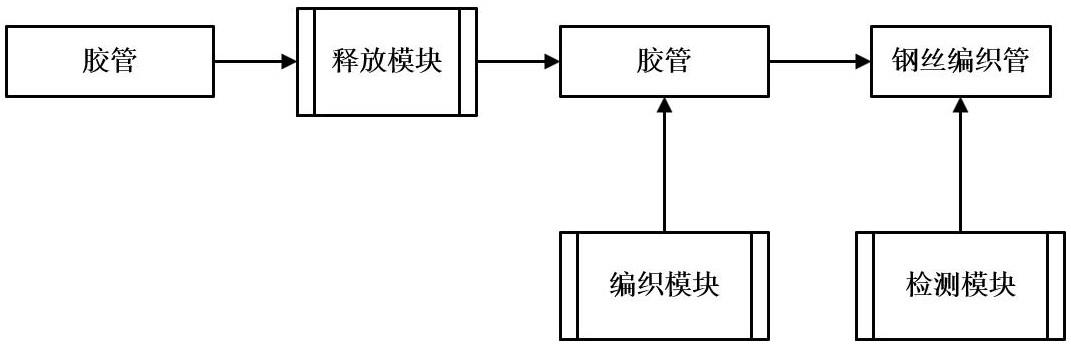

3、一种智能钢丝编织管制造系统,其特征在于,所述智能钢丝编织管制造系统包括对胶管进行释放运输的释放模块、对所述释放模块所释放的胶管的管外壁进行钢丝编制进而获得钢丝编织管的编织模块、和对所述钢丝编织管的质量进行检测的检测模块,

4、所述释放模块包括能够将至少部分胶管相对地面水平支撑固定的支撑座、和用于将胶管传输至所述支撑座上的输入机构,所述输入机构与所述支撑座其中一侧邻接设置以对所述支撑座进行胶管的传输,所述输入机构包括水平设置并且能够活动套设至胶管的管外壁的套筒、至少三个分布设置于所述套筒的筒壁上的驱动口、对称嵌设于驱动口的口内壁的轴承件、两端分别套设至两个对称设置的轴承件的内圈进而实现转动配合于所述驱动口内的活动杆、套设于所述活动杆的中部区域并且能够转动配合于所述驱动口处的转轮、套设于所述活动杆上的配合齿轮、用于与所述配合齿轮啮合传动设置的驱动齿轮、和用于驱动所述配合齿轮进行转动的减速电机,其中,每个驱动口内转动配合有至少一个所述转轮,

5、所述套筒内部为连通套筒水平两端的连通通道,所述胶管能够活动贯穿所述连通通道,每个驱动口的口内壁上分别对称设置有两个轴承件,并且配合齿轮的外直径长度小于转轮的外直径长度设置,位于同一驱动口处的活动杆、转轮、和配合齿轮的中轴线重叠设置,至少部分驱动齿轮从驱动口贯出至套筒外部,同时另外部分驱动齿轮位于驱动口内同时与所述配合齿轮啮合传动,所述转轮的至少部分外轮壁通过所述驱动口探入至套筒内部,所述转轮用于对位于所述套筒内部的胶管的管外壁进行抵接。

6、进一步的,所述支撑座包括水平设置的支撑板、设置于所述支撑板的板顶壁的弧形凹槽、和将支撑板固定于地面的预设高度上方的支撑柱,其中,以所述支撑板的相应靠近所述输入机构的一端为支撑板的入料端,以所述支撑板的相应远离所述输入机构的另一端为支撑板的出料端。

7、进一步的,所述编织模块包括邻接所述支撑座的出料端的用于接收从支撑座移出的胶管的第一固定机构、对从第一固定机构伸出的胶管进行钢丝编织以获得钢丝编织管的编织设备、和对编织设备编织获得的钢丝编织管进行接收固定的第二固定机构。

8、进一步的,所述检测模块包括固定于地面的底座、至少两个对称且竖直设置于所述底座上的支撑杆、横设于所述支撑杆顶端的支撑台、从支撑台顶壁朝其底壁凹陷设置的适配凹槽、外壁套设配合至所述适配凹槽内的圆筒、设置于所述圆筒内部并且贯穿圆筒两侧的通道腔、设置于所述圆筒的外筒壁的外齿纹、若干个通过相应转轴件分别转动配合于所述支撑台内且至少部分贯出至所述适配凹槽内以与所述外齿纹啮合传动设置的动力齿轮、用于驱动所述动力齿轮进行转动的驱动电机、设置于所述圆筒内以对进入圆筒内的钢丝编织管进行温度调节处理的温度校准单元、和设置于所述圆筒内的编织质量检测单元。

9、进一步的,所述温度校准单元包括敷设于所述通道腔的内腔壁的至少一个温度传感器、固定于所述圆筒外壁的冷风发生装置、设置于所述通道腔的腔壁的通气口、和一端与所述冷风发生装置的出风端连通设置并且另一端贯穿至各通气口内以对所述通道腔进行冷风输入的送风管。

10、进一步的,所述编织质量检测单元包括至少一个固定于通道腔的内腔壁并且用于朝通道腔的轴线进行预设频率超声波信号发射的超声波发射单元、至少一个用于接收超声波信号经钢丝缠绕管反射的反射信号的信号采集单元、和对反射信号进行分析判断以得出钢丝编织管的质量分析结果的分析单元。

11、本发明所取得的有益效果是:

12、1.通过本发明的释放模块的输入机构以实现将胶管以预设速率进行线性传输至支撑座上,进而保证后续编织模块对线性移动的胶管进行钢丝编织作业,同时有效避免胶管在运输中发生折叠。

13、2.本发明通过所述第一固定机构对胶管的活动固定以及第二固定机构对钢丝编织管的活动固定下,实现将所述复合管的管轴线保持于同一水平高度,进而保证所述编织设备对复合管内的胶管进行钢丝编织的作业效率和编织质量。

14、3.本发明通过所述检测模块以实现在钢丝编织管制造过程中,同步对钢丝编织管的的钢丝编织质量进行检测,以对钢丝编织管的生产质量进行有效监测。

技术特征:

1.一种智能钢丝编织管制造系统,其特征在于,所述智能钢丝编织管制造系统包括对胶管进行释放运输的释放模块、对所述释放模块所释放的胶管的管外壁进行钢丝编制进而获得钢丝编织管的编织模块、和对所述钢丝编织管的质量进行检测的检测模块,

2.如权利要求1所述的智能钢丝编织管制造系统,其特征在于,所述支撑座包括水平设置的支撑板、设置于所述支撑板的板顶壁的弧形凹槽、和将支撑板固定于地面的预设高度上方的支撑柱,其中,以所述支撑板的相应靠近所述输入机构的一端为支撑板的入料端,以所述支撑板的相应远离所述输入机构的另一端为支撑板的出料端。

3.如权利要求2所述的智能钢丝编织管制造系统,其特征在于,所述编织模块包括邻接所述支撑座的出料端的用于接收从支撑座移出的胶管的第一固定机构、对从第一固定机构伸出的胶管进行钢丝编织以获得钢丝编织管的编织设备、和对编织设备编织获得的钢丝编织管进行接收固定的第二固定机构。

4.如权利要求3所述的智能钢丝编织管制造系统,其特征在于,所述检测模块包括固定于地面的底座、至少两个对称且竖直设置于所述底座上的支撑杆、横设于所述支撑杆顶端的支撑台、从支撑台顶壁朝其底壁凹陷设置的适配凹槽、外壁套设配合至所述适配凹槽内的圆筒、设置于所述圆筒内部并且贯穿圆筒两侧的通道腔、设置于所述圆筒的外筒壁的外齿纹、若干个通过相应转轴件分别转动配合于所述支撑台内且至少部分贯出至所述适配凹槽内以与所述外齿纹啮合传动设置的动力齿轮、用于驱动所述动力齿轮进行转动的驱动电机、设置于所述圆筒内以对进入圆筒内的钢丝编织管进行温度调节处理的温度校准单元、和设置于所述圆筒内的编织质量检测单元。

5.如权利要求4所述的智能钢丝编织管制造系统,其特征在于,所述温度校准单元包括敷设于所述通道腔的内腔壁的至少一个温度传感器、固定于所述圆筒外壁的冷风发生装置、设置于所述通道腔的腔壁的通气口、和一端与所述冷风发生装置的出风端连通设置并且另一端贯穿至各通气口内以对所述通道腔进行冷风输入的送风管。

6.如权利要求5所述的智能钢丝编织管制造系统,其特征在于,所述编织质量检测单元包括至少一个固定于通道腔的内腔壁并且用于朝通道腔的轴线进行预设频率超声波信号发射的超声波发射单元、至少一个用于接收超声波信号经钢丝缠绕管反射的反射信号的信号采集单元、和对反射信号进行分析判断以得出钢丝编织管的质量分析结果的分析单元。

技术总结

本发明提供了一种智能钢丝编织管制造系统,与现有技术比较,本发明的智能钢丝编织管制造系统还包括所述对胶管进行释放运输的释放模块、对所述释放模块所释放的胶管的管外壁进行钢丝编制进而获得钢丝编织管的编织模块、和对所述钢丝编织管的质量进行检测的检测模块。本发明通过对胶管的运输过程进行水平支撑控制,以保证胶管能够水平稳定运输,进而保证后续钢丝编织管的生产质量。同时通过对生产获得的钢丝编织管进行质量监测进而能够智能钢丝编织管制造系统的出品质量进行同步监控。

技术研发人员:邓记森,罗文展,张翠芳,谭桂英,邓亮葵

受保护的技术使用者:和峻(广州)胶管有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!