一种镁合金锻件成型方法及设备与流程

本发明涉及镁合金加工,尤其涉及一种镁合金锻件成型方法及设备。

背景技术:

1、镁合金的密度较低,且具有较高的比强度、比刚度以及良好的阻尼性和电磁屏蔽性能,因此在航空航天领域的应用有前景十分广阔。

2、但由于镁合金在实际生产中,通常使用锆元素作为细化剂,由锆元素引起的锆元素和稀土元素的偏聚不仅影响着材料的探伤合格率,而且会导致复杂的镁合金零件在锻造成型时,往往需要较多成型次数,以及加热次数,从而影响到镁合金锻件的产品性能。

技术实现思路

1、本发明的目的在于提供一种镁合金锻件成型方法及设备,解决现有技术中复杂的镁合金零件在锻造成型时,往往需要较多成型次数,以及加热次数,从而影响到镁合金锻件的产品性能的问题。

2、为实现上述目的,本发明提供了一种镁合金锻件成型方法及设备,所述镁合金锻件成型设备包括机架、冲压机和锻压模具,所述冲压机与所述机架拆卸连接,并位于所述机架的上方,所述机架的上表面设置有所述锻压模具,所述冲压机的输出端与所述锻压模具相对应;

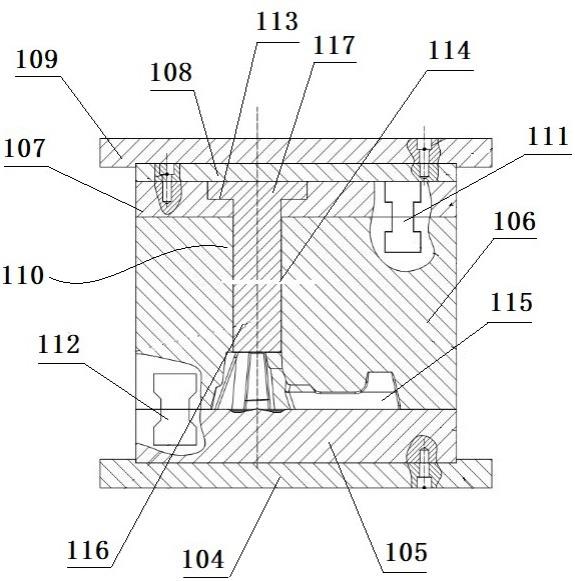

3、所述锻压模具包括底板、下模板、模套、连接板、垫板、上模、冲头件、上拉丁和下拉丁,所述底板安装在所述机架的上表面,所述底板的上表面通过螺栓固定有所述下模板,所述下模板的上表面通过所述下拉丁固定有所述模套,所述模套的上表面通过所述上拉丁固定有所述连接板,所述连接板的上表面设置有安装槽,所述安装槽的内部设置有所述冲头件,所述冲头件贯穿所述连接板,所述模套的上表面设置有冲压腔,所述冲压腔的底部设置有成型腔,所述冲头件远离所述连接板的一端位于所述冲压腔的内部,所述垫板通过螺栓与所述连接板拆卸连接,并位于所述连接板远离所述模套的一端,且罩设在所述冲头件的外部,所述上模通过螺栓与所述垫板拆卸连接,并位于所述垫板远离所述连接板的一端,所述冲压机的输出端与所述上模相对应。

4、其中,所述冲头件包括冲头本体和限位板,所述限位板位于所述安装槽的内部,所述冲头件固定安装在所述限位板的底部,所述冲头件贯穿所述连接板。

5、其中,所述机架包括架体、导轨、滑动座、驱动组件和承载板,所述架体的上表面设置有所述导轨,所述导轨的一端位于所述冲压机的输出端的底部,所述导轨的另一端通过安装架延伸至模具加热炉的内部,所述导轨的内部设置有所述驱动组件,所述导轨上滑动设置有所述滑动座,所述驱动组件的输出端与所述滑动座相连,所述滑动座的上表面设置有所述承载板,所述底板安装在所述承载板的上表面。

6、其中,所述滑动座包括座体和两个滑动板,所述导轨的两侧均设置有滑槽,所述座体的上表面设置有所述承载板,所述座体的两侧均设置有所述滑动板,每个所述滑动板远离所述座体的一端分别与一个所述滑槽相对应,所述驱动组件的输出端与所述座体相连。

7、其中,所述驱动组件包括伺服电机、螺纹杆和滚珠丝杠螺母副,所述伺服电机安装在所述导轨的内部,所述伺服电机的输出端设置有所述螺纹杆,所述螺纹杆上设置有所述滚珠丝杠螺母副,所述滚珠丝杠螺母副与所述座体拆卸连接。

8、本发明还提供一种镁合金锻件成型方法,应用于如上述所述的镁合金锻件成型设备,步骤如下:

9、将镁合金棒料加热到250-450℃,并根据棒料尺寸,保温3h以上,保障棒料毛坯热透并温度均匀;

10、将所述锻压模具在模具加热炉中加热到250-450℃,并保温6~8h,确保模具预热充分并温度均匀;

11、取出预热好的所述锻压模具,安装到所述机架上;

12、取开所述上拉丁,启动所述冲压机,使得所述上模板、所述垫板和所述连接板向上移动,使得所述冲头件脱离所述冲压腔后,用油基石墨润滑剂对所述冲压腔和所述成型腔进行喷涂润滑;

13、将镁合金棒料放置在所述冲压腔内,启动所述冲压机,从而利用所述冲头件对棒料进行挤锻成型,压制速度控制在1-10mm/s;

14、成型结束后,装配所述上拉丁,取出所述下拉丁,随后启动所述冲压机,使得所述上模板、所述垫板、所述连接板和所述模套向上移动,取出所述下模板上成型后的零件。

15、其中,所述镁合金棒料的化学成分为(重量百分比):gd 9.5~5.5%,y 3.0~4.5%,zn0.3~1.0%,mn 0.8~1.5%,其余为mg。

16、其中,所述镁合金棒料的制备方法包括如下步骤:

17、配料:准备相应量的mg99.95、zn99.99、mg-30gd、mg-30y、mg-10mn、rj5熔剂,并进行200℃以上炉前至少1h烘烤预热;

18、熔化:将坩埚加热至400℃以上,撒入一定量rj5熔剂,加入镁锭开始熔化,待坩埚温度升至700~730℃,依次加入锌锭、镁钆、镁钇、镁锰合金,进行20~30min的搅拌,使镁液充分合金化;

19、一次精炼:坩埚温度升至770~800℃,撒入一定量的rj5熔剂,精炼30~40min,开始捞渣处理;

20、二次精炼:撒入一定量的rj5熔剂,精炼20~30min;

21、静置:坩埚温度升至770~800℃,静置时长50~60 min;

22、出炉:浇铸成半连续铸锭;

23、将出炉后的铸锭冷却至常温;

24、对铸锭表面进行刨铣,去除表面氧化物;

25、将铸锭放入至加热炉中进行加热,其加热温度为350℃~390℃;

26、将加热的铸锭进行锻造,锻造时通过三个方向进行逐个锻造,每个方向均锻造一次则为一周期,锻造5~7个周期;

27、每锻造2个周期,需要将其铸锭放入加热炉中保温10min;

28、待锻造完成后,将铸锭100~150℃低温回火,得到所述镁合金棒料。

29、本发明的一种镁合金锻件成型方法及设备,取开所述上拉丁,启动所述冲压机,使得所述上模板、所述垫板和所述连接板向上移动,使得所述冲头件脱离所述冲压腔后,用油基石墨润滑剂对所述冲压腔和所述成型腔进行喷涂润滑,将镁合金棒料放置在所述冲压腔内,启动所述冲压机,从而利用所述冲头件对棒料进行挤锻成型,成型结束后,装配所述上拉丁,取出所述下拉丁,随后启动所述冲压机,使得所述上模板、所述垫板、所述连接板和所述模套向上移动,取出所述下模板上成型后的零件,采用上述结构,无需对镁合金锻件进行多次成型和加热,减少对镁合金锻件的性能造成影响。

技术特征:

1.一种镁合金锻件成型设备,其特征在于,

2.如权利要求1所述的镁合金锻件成型设备,其特征在于,

3.如权利要求2所述的镁合金锻件成型设备,其特征在于,

4.如权利要求3所述的镁合金锻件成型设备,其特征在于,

5.如权利要求4所述的镁合金锻件成型设备,其特征在于,

6.一种镁合金锻件成型方法,应用于如权利要求1所述的镁合金锻件成型设备,其特征在于,步骤如下:

7.如权利要求6所述的镁合金锻件成型方法,其特征在于,

8.如权利要求7所述的镁合金锻件成型方法,其特征在于,

技术总结

本发明涉及镁合金加工技术领域,具体涉及一种镁合金锻件成型方法及设备;包括机架、冲压机和锻压模具,锻压模具包括底板、下模板、模套、连接板、垫板、上模、冲头件、上拉丁和下拉丁,取开上拉丁,启动冲压机,使得上模板、垫板和连接板向上移动,使得冲头件脱离冲压腔后,用油基石墨润滑剂对冲压腔和成型腔进行喷涂润滑,将镁合金棒料放置在冲压腔内,启动冲压机,从而利用冲头件对棒料进行挤锻成型,成型结束后,装配上拉丁,取出下拉丁,随后启动冲压机,使得上模板、垫板、连接板和模套向上移动,取出下模板上成型后的零件,采用上述结构,无需对镁合金锻件进行多次成型和加热,减少对镁合金锻件的性能造成影响。

技术研发人员:王智勇,王泽晓,王海彬,张高龙,邓智燕,张晋山

受保护的技术使用者:山西银光华盛镁业股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!