一种汽车滑动轴自动挤压系统及挤压方法与流程

本发明涉及汽车配件,具体涉及一种汽车滑动轴自动挤压系统及挤压方法。

背景技术:

1、汽车滑动轴是连接变速箱和车轮的重要部件,主要作用是传递发动机输出的动力和扭矩。通常由高强度钢材或合金制成,具备足够的强度、刚度和扭转刚度,以应对高速和大扭矩的转动力。其结构由一根中空的金属管和两个端头组成,端头上有凸起的齿轮或花键与轮胎相连。在行驶过程中,发动机产生的动力通过变速箱传递到滑动轴上的齿轮或花键,然后转移到车轮上,使车轮开始运转。不同类型的车辆可能会使用不同类型的滑动轴,以适应其特定的驱动方式和需求。

2、现有技术中,制造汽车滑动轴通常使用人工多道序挤压方法,这种方法加工效率低、成本高,且加工过程需要经过多道工序周转,每一道挤压后都需要进行磷皂化加工(不符合环保节能趋势要求),才可以进行下一道序的挤压加工,加工过程繁琐,生产周期长。需要引入一种新的挤压生产工艺,以提高生产效率,简化加工流程。

技术实现思路

1、现有技术中生产加工汽车滑动轴时,通常使用人工多道序挤压方法,这种方法工序繁琐,加工效率低。针对以上问题,本发明提出了一种汽车滑动轴自动挤压系统及挤压方法,通过对工艺布局与自动化生产方案的策划,可以有效将生产周期天数优化至原生产周期天数的1/5,同时通过合理的在线润滑工艺方案,避免了过程道序的反复周期,在线同时完成多个道序的挤压工序,同时滑动轴自动挤压系统具备模具寿命预警停机、实时产能分析、过程挤压成形力矩实时监控等过程状态自动监控功能,大幅提高过程生产的质量稳定性和制造效率。

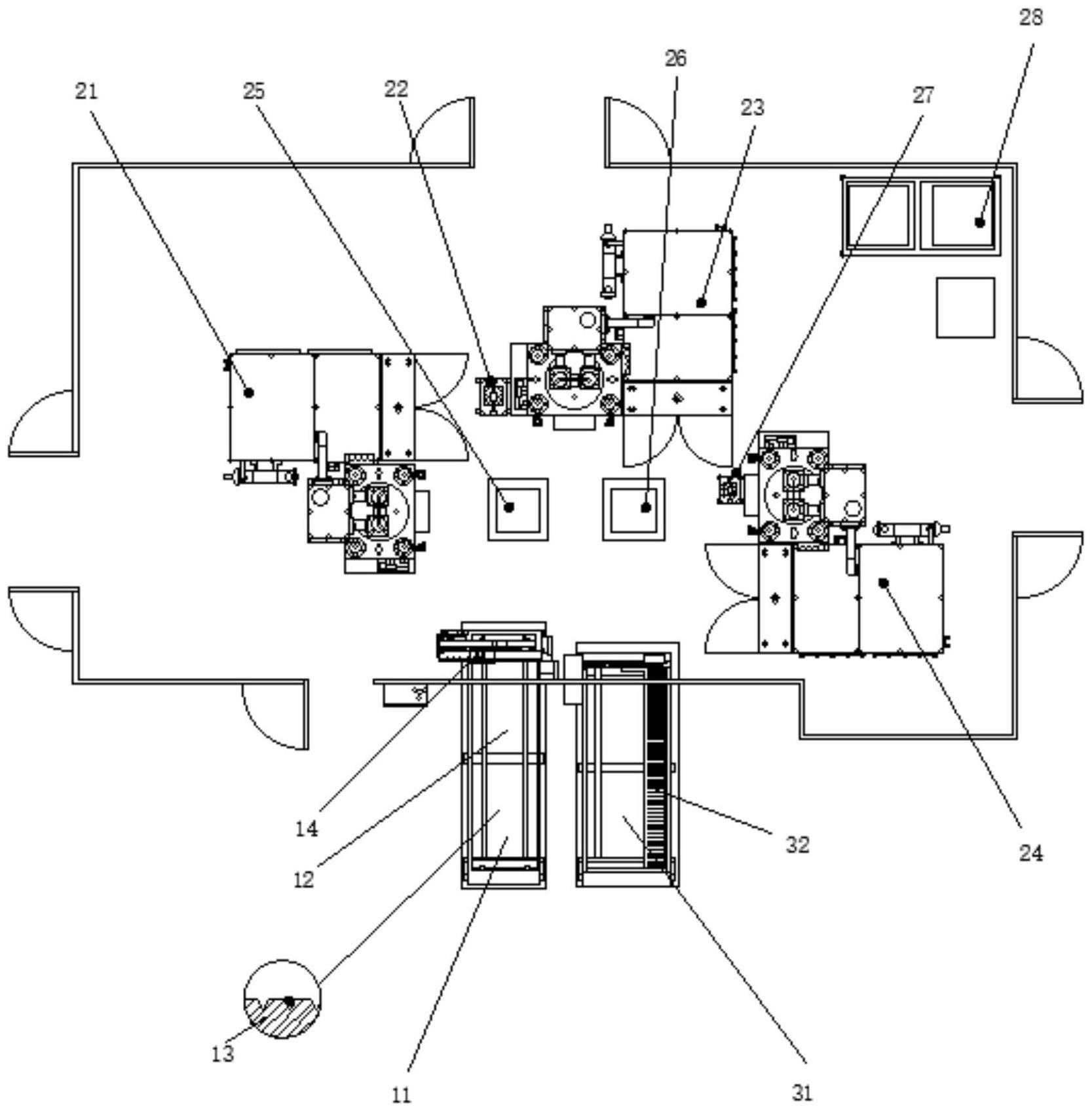

2、本发明采取的技术方案为:一种汽车滑动轴自动挤压系统,包括上料送料组件、挤压校正组件、下料检测组件和监控分析组件;

3、所述上料送料组件包括上料机构、上料传送带和装料平台,所述上料机构位于装料平台端部,所述上料传送带布置在装料平台下方;

4、所述挤压校正组件包括挤压花键工位、定位校正机构、挤压缩杆工位和挤压整形工位,所述挤压花键工位用于在工件上制造凹槽以加工出花键,所述定位校正机构用于调整和固定工件的位置,所述挤压缩杆工位通过在工件上施加高压加工出所需的形状和尺寸,所述挤压整形工位用于对挤压后的工件进行进一步的整形和修饰;

5、所述下料检测组件包括下料机构、下料传送带和成品检测装置,所述成品检测装置包括检测平台和计算机控制系统,可实现对汽车滑动轴的外观检测、尺寸检测和硬度检测;

6、所述监控分析组件包括模具寿命预警机构、实时产能分析机构和挤压力矩监控机构,所述模具寿命预警机构对生产工件进行计数,达到规定加工数量后系统自动停机,所述实时产能分析机构用于对每班的生产数据进行统计汇总,所述挤压力矩监控机构用于监控挤压成形力是否符合工艺设计规范。

7、作为优选,所述挤压花键工位主要由花键模具和压力机组成,其作用是将待加工工件通过花键模具的挤压作用,形成所需的花键形状。

8、作为优选,所述定位校正机构包括定位器、校正器和固定器,用于精确定位和校正金属材料的位置和角度,以确保后续加工步骤的准确性和一致性。

9、作为优选,所述挤压缩杆工位主要由压力机和挤压杆组成,主要作用是将金属材料通过挤压杆的向下挤压,实现压缩变形并形成所需的形状。

10、作为优选,所述挤压整形工位主要由整形模具和压力机组成,其作用是通过整形模具的挤压作用,将金属材料形成所需的外形和尺寸。

11、作为优选,在所述挤压花键工位和定位校正机构之间设有第一机器人,在所述挤压缩杆工位和挤压整形工位之间设有第二机器人。

12、作为优选,在所述上料传送带上设有若干v型块,在所述上料机构一侧设有物料防错传感器。

13、本申请还涉及一种汽车滑动轴自动挤压方法,包括以下步骤:

14、s1,将毛坯工件批量放入上料传送带的v型块中,物料防错传感器对工件进行检测;

15、s2,第一机器人抓取毛坯工件放入挤压花键工位进行加工,得到花键半成品工件;

16、s3,第一机器人抓取花键半成品工件放入定位校正机构,调整校正花键半成品工件的位置;

17、s4,第一机器人抓取经s3校正后的花键半成品工件,将其放入挤压缩杆工位进行挤压,将工件压缩形成所需的形状,得到缩杆半成品工件;

18、s5,第二机器人取出缩杆半成品工件进行在线浸油处理,对缩杆半成品工件进行润滑;

19、s6,第二机器人抓取润滑后的缩杆半成品工件,放入挤压整形工位进行挤压,对半成品工件进行进一步的整形和修饰,得到工件成品;

20、s7,第二机器人抓取工件成品放入下料机构,成品检测装置对工件成品进行合格性检测。

21、作为优选,该自动挤压方法适用于上述的汽车滑动轴自动挤压系统。

22、相比于现有技术,本装置具有以下有益效果:

23、(1)整套生产线中,最核心的挤压加工过程由挤压校正组件完成,整个挤压校正组件包括依次连接的挤压花键工位、定位校正机构、挤压缩杆工位和挤压整形工位,工件在前一个工位完成加工后可立即被送到下一个工位进行加工,避免了多道工序周转,优化了生产加工过程,提高了生产效率。

24、(2)监控分析组件自动监控实时生产过程,其中模具寿命预警机构对生产工件进行计数,达到规定加工数量后系统自动停机,实时产能分析机构对每班的生产数据进行统计汇总,挤压力矩监控机构用于监控挤压成形力是否符合工艺设计规范。当加工过程出现异常或者成品质量不达标时能被及时检测到,降低了质量问题发生概率,起到有效防错的作用。

技术特征:

1.一种汽车滑动轴自动挤压系统,其特征在于,包括上料送料组件、挤压校正组件、下料检测组件和监控分析组件;

2.根据权利要求1所述的汽车滑动轴自动挤压系统,其特征在于,所述挤压花键工位主要由花键模具和压力机组成,其作用是将待加工工件通过花键模具的挤压作用,形成所需的花键形状。

3.根据权利要求1所述的汽车滑动轴自动挤压系统,其特征在于,所述定位校正机构包括定位器、校正器和固定器,用于精确定位和校正金属材料的位置和角度,以确保后续加工步骤的准确性和一致性。

4.根据权利要求1所述的汽车滑动轴自动挤压系统,其特征在于,所述挤压缩杆工位主要由压力机和挤压杆组成,主要作用是将金属材料通过挤压杆的向下挤压,实现压缩变形并形成所需的形状。

5.根据权利要求1所述的汽车滑动轴自动挤压系统,其特征在于,所述挤压整形工位主要由整形模具和压力机组成,其作用是通过整形模具的挤压作用,将金属材料形成所需的外形和尺寸。

6.根据权利要求1所述的汽车滑动轴自动挤压系统,其特征在于,在所述挤压花键工位和定位校正机构之间设有第一机器人,在所述挤压缩杆工位和挤压整形工位之间设有第二机器人。

7.根据权利要求1所述的汽车滑动轴自动挤压系统,其特征在于,在所述上料传送带上设有若干v型块,在所述上料机构一侧设有物料防错传感器。

8.一种汽车滑动轴自动挤压方法,其特征在于,包括以下步骤:

9.根据权利要求8所述的汽车滑动轴自动挤压方法,其特征在于,适用于如权利要求1-7任一所述的汽车滑动轴自动挤压系统。

技术总结

本发明涉及汽车配件技术领域,公开了一种汽车滑动轴自动挤压系统及挤压方法。自动挤压系统包括上料送料组件、挤压校正组件、下料检测组件和监控分析组件,其中挤压校正组件包括挤压花键工位、定位校正机构、挤压缩杆工位和挤压整形工位,所述挤压花键工位用于在工件上制造凹槽以加工出花键,所述定位校正机构用于调整和固定工件的位置,所述挤压缩杆工位通过在工件上施加高压加工出所需的形状和尺寸,所述挤压整形工位用于对挤压后的工件进行进一步的整形和修饰。本发明公开的汽车滑动轴自动挤压系统及挤压方法能够大幅提高滑动轴挤压生产过程的质量稳定性和制造效率。

技术研发人员:董西杰,陈洋,卓超峰,王井

受保护的技术使用者:浙江汇丰汽车零部件股份有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!