一种基于视觉识别的圆形管件相贯线焊接路径规划方法与流程

本发明专利主要涉及机器人焊接领域,具体涉及一种基于视觉识别的圆形管件相贯线焊接路径规划方法。

背景技术:

1、由于圆形管件在焊接过程中,其圆管与圆管相接位置为非平面结构,因此其焊接路径也并不是一条均匀的直线路径,而是由多条不均匀的分段曲线组成,即相贯线焊接路径。而在圆形管件相贯线焊接过程中,由于其焊接路径呈不均匀变换,同时存在多种类型的坡口,拐点与角点等特殊结构,通常导致其焊接过程中焊缝路径易出现电弧偏离,以及焊接不均匀无法实现全焊透结构的问题,因此无法更好地推广焊缝自动跟踪焊接的方式,仅能通过人工焊接才能保证焊接装配的要求,但是传统的人工焊接存在焊接成本较高,焊接效率较低,同时严重依赖于焊接工人的焊接经验的问题。

2、公开号为cn111203676a的中国专利,提供了一种基于激光视觉的航空发动机前支架相贯线焊缝识别方法,此专利中使用环状激光视觉传感器,进行相贯线焊接过程中的偏转度,截面中心,倾角以及坡口等参数的识别及计算,从而对焊枪的位置进行实时调整,但是此专利中仅对待焊接工件的焊接位置参数进行了实时识别与调整,并未涉及焊接机器人端运动控制部分的参数控制与调整,从而出现焊枪姿态调节变换连续性较差,从而导致特殊位置焊接质量较差的问题。公开号为cn110293345a的中国专利提供了一种基于嵌入式视觉的相贯线焊接机器人,此专利中使用双目视觉定位装置与红外传感器相结合,用以进行相贯线焊接过程中的路径规划与避障识别,但是在进行工件焊接的过程中会产生弧光,烟尘与焊渣,从而造成双目视觉定位装置建模不准确的问题,影响路径相贯线焊接过程中路径规划与避障识别的准确性。

3、因此,针对现有的相贯线焊接路径规划过程中存在的问题,本发明中提供了一种基于视觉识别的圆形管件相贯线焊接路径规划方法。

技术实现思路

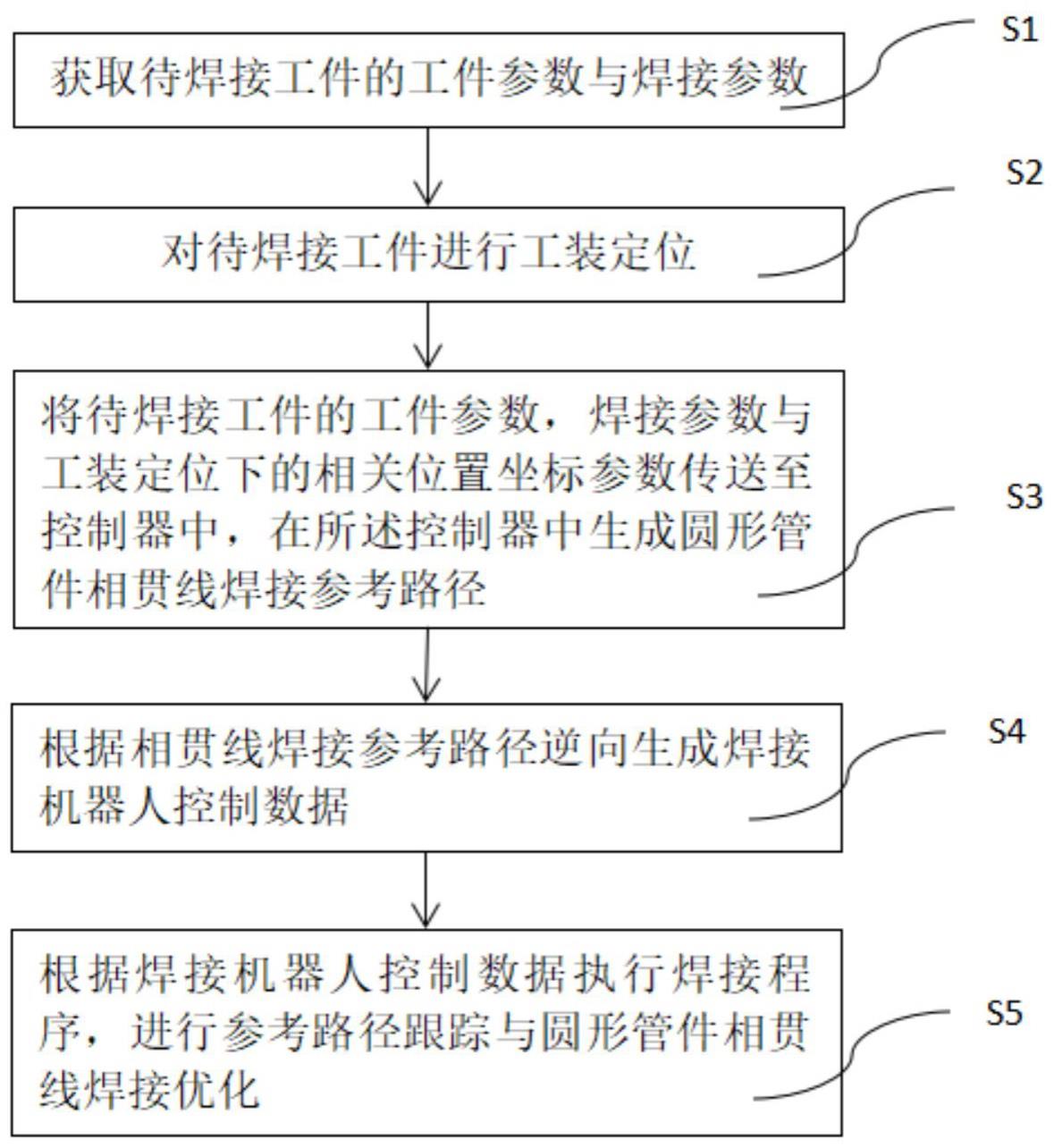

1、针对上述存在的问题,本发明中提供了一种基于视觉识别的圆形管件相贯线焊接路径规划方法,具体路径规划方法包括:

2、s1、获取待焊接工件的工件参数与焊接参数;

3、s2、对待焊接工件进行工装定位;

4、s3、将待焊接工件的工件参数,焊接参数与工装定位下的相关位置坐标参数传送至控制器中,在所述控制器中生成圆形管件相贯线焊接参考路径;

5、s4、根据相贯线焊接参考路径逆向生成焊接机器人控制数据;

6、s5、根据焊接机器人控制数据执行焊接程序,进行参考路径跟踪与圆形管件相贯线焊接优化。

7、优选的,所述工装定位中,通过视觉识别装置对待焊接工件进行初始标定,所述初始标定包括视觉识别装置标定与待焊接工件工装标定,并根据待焊接工件工装标定结果生成相关位置坐标参数。

8、优选的,所述焊接机器人控制数据,具体包括焊接机器人末端控制数据与焊接机器人旋转关节控制数据。

9、优选的,所述焊接机器人控制数据的具体计算流程为:

10、s4.1.1、将所述相贯线焊接参考路径转换为焊接机器人基准坐标下的焊接机器人末端运动路径;

11、s4.1.2、将焊接机器人末端运动路径转换为焊接机器人末端坐标参数;

12、s4.1.3、获取焊接机器人旋转关节数量与各关节之间的连杆参数,并计算焊接机器人各旋转关节之间的运动控制关系;

13、s4.1.4、根据焊接机器人末端坐标参数与焊接机器人各旋转关节之间的运动控制关系计算焊接机器人旋转关节控制数据。

14、优选的,将所述焊接机器人旋转关节控制数据进行多元线性插值计算,将多元线性插值计算的结果数据转换为焊接机器人末端坐标参数。

15、优选的,所述焊接机器人旋转关节控制数据,具体包括单个焊接机器人旋转关节的旋转角度,旋转角速度;所述焊接机器人旋转关节控制数据具体表示为。

16、优选的,所述步骤s5的参考路径跟踪中,建立了基于贝叶斯框架的最大似然图像优化算法。

17、优选的,所述步骤s5的圆形管件相贯线焊接优化中,使用激光线扫装置辅助视觉识别装置对相贯线焊缝进行特征点识别。

18、优选的,所述焊接机器人采用分段焊接的方式,所述分段焊接的方式中,根据相贯线路径特点分别进行匀速直线插值焊接与变速角度插值焊接。

19、优选的,所述变速角度插值焊接中,根据识别到的相贯线焊缝特征点确定相贯线焊接中的破口拐点,并对得到的坡口拐点进行变速角度插值焊接操作。

20、与现有技术相比,本发明的有益效果在于:

21、(1)本发明中提供的基于视觉识别的圆形管件相贯线焊接路径规划方法,在采用视觉识别装置进行圆形管件相贯线焊接路径识别的同时,还将视觉识别装置识别到的工件坐标参数与焊接机器人末端控制数据,以及焊接机器人旋转关节控制数据进行联合运动控制计算,通过所述联合运动控制计算,用以进一步约束焊缝中心点距焊接机器人末端,以及焊接机器人末端与焊接机器人旋转关节之间的控制精度,避免在圆形管件相贯线焊接过程中,由于坡口类型不同,拐点角点的存在,以及焊接过程中热应力造成的焊缝变形,造成焊接机器人的运动控制连续性较差,工件焊接不到位影响工件焊接质量的问题。

22、(2)在(1)的基础上,本发明在所述焊接机器人旋转关节控制数据进行多元线性插值计算,并将多元线性插值计算的结果数据转换为焊接机器人末端坐标参数,通过建立所述多元线性插值计算,用以将离散的焊接机器人旋转关节控制数据进行线性拟合,从而实现焊接机器人各旋转关节的平滑运动控制,避免出现间断性焊接问题,其中采用多元线性插值计算用以避免单旋转关节的不同点位进行关节控制数据计算时,由于计算误差导致不同点位关节控制数据呈非线性变化状态,从而导致焊接机器人各旋转关节的关节控制数据计算不准确,影响焊接机器人各旋转关节运动控制协调性的问题,通过建立多元线性插值计算用以提高焊接机器人各旋转关节运动控制一致性。

23、(3)在(2)的基础上,本发明中使用激光线扫装置辅助视觉识别装置对相贯线焊缝进行特征点识别,用以保持焊接机器人末端控制数据与视觉识别装置识别的焊接图像数据的一致性;其中根据特征识别结果建立分段焊接方式,通过分段焊接方式中的不同特征点进行实际焊接路径的焊接参数的调整,从而避免实际焊接过程中由于由于坡口类型不同,拐点角点的存在,以及焊接过程中热应力造成的焊缝变形,造成的焊接参考路径改变,导致参考路径跟踪不准确的问题,并以此进行圆形管件相贯线焊接优化。

技术特征:

1.一种基于视觉识别的圆形管件相贯线焊接路径规划方法,其特征在于,具体路径规划方法包括:

2.根据权利要求1所述的一种基于视觉识别的圆形管件相贯线焊接路径规划方法,其特征在于,所述工装定位中,通过视觉识别装置对待焊接工件进行初始标定,所述初始标定包括视觉识别装置标定与待焊接工件工装标定,并根据待焊接工件工装标定结果生成相关位置坐标参数。

3.根据权利要求1所述的一种基于视觉识别的圆形管件相贯线焊接路径规划方法,其特征在于,所述焊接机器人控制数据,具体包括焊接机器人末端控制数据与焊接机器人旋转关节控制数据。

4.根据权利要求3所述的一种基于视觉识别的圆形管件相贯线焊接路径规划方法,其特征在于,所述焊接机器人控制数据的具体计算流程为:

5.根据权利要求3所述的一种基于视觉识别的圆形管件相贯线焊接路径规划方法,其特征在于,将所述焊接机器人旋转关节控制数据进行多元线性插值计算,将多元线性插值计算的结果数据转换为焊接机器人末端坐标参数。

6.根据权利要求5所述的一种基于视觉识别的圆形管件相贯线焊接路径规划方法,其特征在于,所述焊接机器人旋转关节控制数据,具体包括单个焊接机器人旋转关节的旋转角度,旋转角速度;所述焊接机器人旋转关节控制数据具体表示为。

7.根据权利要求1所述的一种基于视觉识别的圆形管件相贯线焊接路径规划方法,其特征在于,所述步骤s5的参考路径跟踪中,建立了基于贝叶斯框架的最大似然图像优化算法。

8.根据权利要求1所述的一种基于视觉识别的圆形管件相贯线焊接路径规划方法,其特征在于,所述步骤s5的圆形管件相贯线焊接优化中,使用激光线扫装置辅助视觉识别装置对相贯线焊缝进行特征点识别。

9.根据权利要求8所述的一种基于视觉识别的圆形管件相贯线焊接路径规划方法,其特征在于,所述焊接机器人采用分段焊接的方式,所述分段焊接的方式中,根据相贯线路径特点分别进行匀速直线插值焊接与变速角度插值焊接。

10.根据权利要求9所述的一种基于视觉识别的圆形管件相贯线焊接路径规划方法,其特征在于,所述变速角度插值焊接中,根据识别到的相贯线焊缝特征点确定相贯线焊接中的破口拐点,并对得到的坡口拐点进行变速角度插值焊接操作。

技术总结

本发明专利主要涉及机器人焊接领域,具体涉及一种基于视觉识别的圆形管件相贯线焊接路径规划方法。本发明所述具体路径规划方法包括:获取待焊接工件的工件参数与焊接参数;对待焊接工件进行工装定位;将待焊接工件的工件参数,焊接参数与工装定位下的相关位置坐标参数传送至控制器中,在所述控制器中生成圆形管件相贯线焊接参考路径;根据相贯线焊接参考路径逆向生成焊接机器人控制数据;根据焊接机器人控制数据执行焊接程序,进行参考路径跟踪与圆形管件相贯线焊接优化。本发明避免在圆形管件相贯线焊接过程中焊接机器人的运动控制连续性较差,工件焊接不到位影响工件焊接质量的问题。

技术研发人员:毛铁光

受保护的技术使用者:苏州益发特科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!