一种新型锡基颗粒复合钎料及封装焊点制备方法与流程

本发明涉及钎焊材料,更具体地说,涉及一种新型锡基颗粒复合钎料及封装焊点制备方法。

背景技术:

1、随着电子封装技术的发展,电子元器件向着小型化和轻量化方向发展。在这种形势下,采用能充分利用立体空间的3d封装技术进行芯片堆叠,可实现电子产品的高度集成,提升焊点的可靠性。而3d封装芯片往往需要承受较高的工作温度,要求芯片在高温环境下持续稳定运行。因此在热场作用下焊点的可靠性至关重要,但传统的焊点无法满足高温服役的要求。

2、sn-zn共晶钎料因其熔点较低(198℃),接近sn-pb共晶钎料(183℃),有望成为sn-pb钎料的替代品。此外,sn-zn钎料具有良好的延展性、力学性能、电学性能和最小界面金属间化合物(imc)形成量。

3、然而sn-zn钎料存在抗氧化性差、耐腐蚀性差等缺陷,且焊点由α-sn、β-zn组成,无法满足高温服役的要求。研究者发现,在in-ag、in-sn、sn-ag和sn-bi钎料中,加入cu元素能够提高焊点高温服役性能。目前许多研究集中于探索新的微型焊点连接技术,其中tlp连接技术已被确认为一种潜在的候选者。低温瞬态液相(transientliquidphase,tlp)连接技术通过微纳米混合颗粒中低熔点颗粒的熔化、扩散与高熔点颗粒反应形成高熔点imc,可以实现焊点的低温键合、高温服役。而纳米cu颗粒具有熔点高、强度高、耐高温等优点,且能与sn基钎料形成高熔点imc。然而,关于tlp键合过程中键合工艺参数对cu/sn-9zn-30cu/cu焊点可靠性的影响研究未见报道。本发明旨在通过向sn-9zn颗粒复合钎料中添加纳米cu颗粒,优化键合温度和键合时间,调控焊点物相组配,提高焊点可靠性,满足高温服役的要求。

4、因此,针对上述技术问题,有必要提供一种新型锡基颗粒复合钎料及封装焊点制备方法。

技术实现思路

1、本发明的目的在于提供一种新型锡基颗粒复合钎料及封装焊点制备方法,以解决上述的问题。

2、为了实现上述目的,本发明一实施例提供的技术方案如下:

3、一种新型锡基颗粒复合钎料,该锡基颗粒复合钎料化学成分以及成分配比为:

4、微米sn颗粒:63.7%;

5、微米zn颗粒:6.3%;

6、纳米cu颗粒:30%。

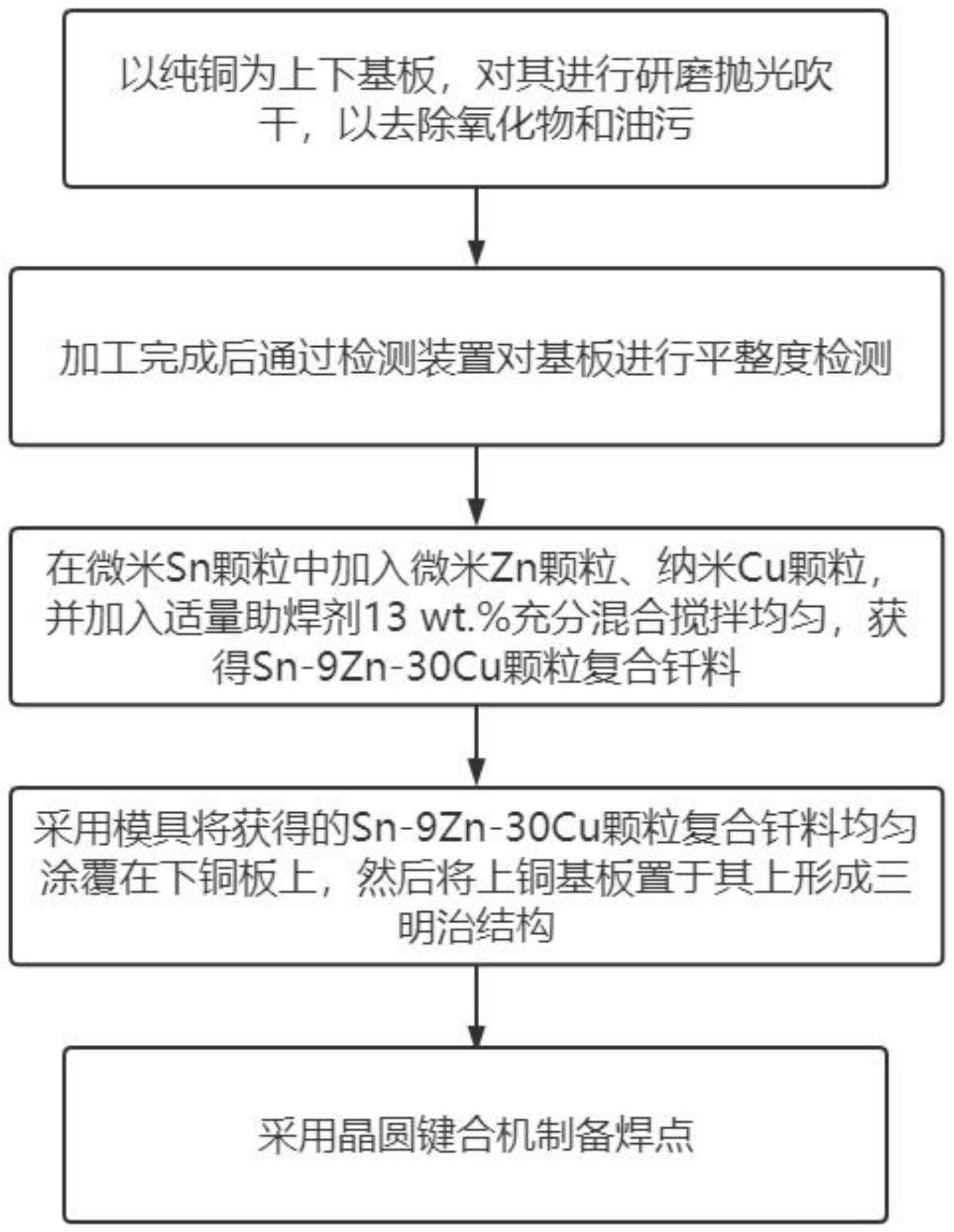

7、一种新型锡基颗粒复合钎料封装焊点制备方法,包括以下步骤:

8、s1:以纯铜为上下基板,对其进行研磨抛光吹干,以去除氧化物和油污;

9、s2:加工完成后通过检测装置对基板进行平整度检测;

10、s3:在微米sn颗粒中加入微米zn颗粒、纳米cu颗粒,并加入适量助焊剂13wt.%充分混合搅拌均匀,获得sn-9zn-30cu颗粒复合钎料;

11、s4:采用模具将获得的sn-9zn-30cu颗粒复合钎料均匀涂覆在下铜板上,然后将上铜基板置于其上形成三明治结构;

12、s5:采用晶圆键合机制备焊点。

13、作为本发明的进一步改进,所述s1中对基板吹干的温度控制在25℃—50℃。

14、作为本发明的进一步改进,所述检测装置包括检测台,所述检测台上顶端设置有基板,且检测台顶端固定连接有l形板,所述l形板上开设有移动槽,且l形板一端固定连接有伺服电机,所述伺服电机输出端且位于移动槽内固定连接有往复丝杆,所述往复丝杆外包围套设有螺套。

15、作为本发明的进一步改进,所述螺套底端固定连接有第一电推杆,所述第一电推杆输出端固定连接有检测箱,所述检测箱内壁安装有第二电推杆,所述第二电推杆输出端安装有电磁铁,所述检测箱内设置有多个均匀分布的轻质检测杆,所述轻质检测杆顶端固定连接有磁性块,所述检测箱内壁两端分别安装有激光仪和光束接收终端,所述激光仪和光束接收终端的数量与轻质检测杆相匹配。

16、作为本发明的进一步改进,所述轻质检测杆上开设有通孔,所述轻质检测杆上且位于通孔上下两侧分别安装有第一有色玻璃和第二有色玻璃,所述轻质检测杆底端安装有标记喷头。

17、作为本发明的进一步改进,所述s3中微米sn和微米zn颗粒粒径为1~5μm,纳米cu颗粒的粒径为40~50nm。

18、作为本发明的进一步改进,所述微米sn、微米zn、纳米cu颗粒配比为63.7:6.3:30。

19、作为本发明的进一步改进,所述s4中晶圆键合机制备焊点中采用twb-100晶圆键合机制备焊点,键合参数:温度为260~340℃、键合时间为15~120min、键合压力为1mpa。

20、作为本发明的进一步改进,所述s4中键合温度为280℃,键合时间为60min。

21、相比于现有技术,本发明的优点在于:

22、本方案通过对比实施例得出当设定的键合参数为温度280℃、时间为60min、压力为1mpa时cu/sn-9zn-30cu/cu焊点的剪切强度高达17.24mpa,满足于绝大部分应用场合,同时锡基焊点组织由cu3sn相、(cu,zn)6sn5相、cu6(sn,zn)5相、cu颗粒和富zn相构成,能够在热场作用下长时间应用,晶圆键合机操作简单,无需复杂操作与培训,降低人工费用。

技术特征:

1.一种新型锡基颗粒复合钎料,其特征在于:该锡基颗粒复合钎料化学成分以及成分配比为:

2.一种新型锡基颗粒复合钎料封装焊点制备方法,其特征在于:包括以下步骤:

3.根据权利要求2所述的一种新型锡基颗粒复合钎料封装焊点制备方法,其特征在于:所述s1中对基板吹干的温度控制在25℃—50℃。

4.根据权利要求2所述的一种新型锡基颗粒复合钎料封装焊点制备方法,其特征在于:所述检测装置包括检测台(1),所述检测台(1)上顶端设置有基板(11),且检测台(1)顶端固定连接有l形板(2),所述l形板(2)上开设有移动槽(12),且l形板(2)一端固定连接有伺服电机(13),所述伺服电机(13)输出端且位于移动槽(12)内固定连接有往复丝杆(14),所述往复丝杆(14)外包围套设有螺套(15)。

5.根据权利要求4所述的一种新型锡基颗粒复合钎料封装焊点制备方法,其特征在于:所述螺套(15)底端固定连接有第一电推杆(16),所述第一电推杆(16)输出端固定连接有检测箱(17),所述检测箱(17)内壁安装有第二电推杆(18),所述第二电推杆(18)输出端安装有电磁铁(19),所述检测箱(17)内设置有多个均匀分布的轻质检测杆(20),所述轻质检测杆(20)顶端固定连接有磁性块(21),所述检测箱(17)内壁两端分别安装有激光仪(22)和光束接收终端(23),所述激光仪(22)和光束接收终端(23)的数量与轻质检测杆(20)相匹配。

6.根据权利要求5所述的一种新型锡基颗粒复合钎料封装焊点制备方法,其特征在于:所述轻质检测杆(20)上开设有通孔(25),所述轻质检测杆(20)上且位于通孔(25)上下两侧分别安装有第一有色玻璃(24)和第二有色玻璃(26),所述轻质检测杆(20)底端安装有标记喷头(27)。

7.根据权利要求2所述的一种新型锡基颗粒复合钎料封装焊点制备方法,其特征在于:所述s3中微米sn和微米zn颗粒粒径为1~5μm,纳米cu颗粒的粒径为40~50nm。

8.根据权利要求2所述的一种新型锡基颗粒复合钎料封装焊点制备方法,其特征在于:所述微米sn、微米zn、纳米cu颗粒配比为63.7:6.3:30。

9.根据权利要求2所述的一种新型锡基颗粒复合钎料封装焊点制备方法,其特征在于:所述s4中晶圆键合机制备焊点中采用twb-100晶圆键合机制备焊点,键合参数:温度为260~340℃、键合时间为15~120min、键合压力为1mpa。

10.根据权利要求2所述的一种新型锡基颗粒复合钎料封装焊点制备方法,其特征在于:所述s4中键合温度为280℃,键合时间为60min。

技术总结

本发明公开了一种新型锡基颗粒复合钎料及封装焊点制备方法,包括以纯铜为上下基板,对其进行研磨抛光吹干,以去除氧化物和油污、加工完成后通过检测装置对基板进行平整度检测、在微米Sn颗粒中加入微米Zn颗粒、纳米Cu颗粒,并加入适量助焊剂13wt.%充分混合搅拌均匀,获得Sn‑9Zn‑30Cu颗粒复合钎料、采用模具将获得的Sn‑9Zn‑30Cu颗粒复合钎料均匀涂覆在下铜板上,然后将上铜基板置于其上形成三明治结构和采用晶圆键合机制备焊点,本发明通过对比实施例得出当设定的键合参数为温度280℃、时间为60min、压力为1Mpa时Cu/Sn‑9Zn‑30Cu/Cu焊点的剪切强度高达17.24Mpa,满足于绝大部分应用场合,同时锡基焊点组织由Cu3Sn相、(Cu,Zn)6Sn5相、Cu6(Sn,Zn)5相、Cu颗粒和富Zn相构成,能够在热场作用下长时间应用。

技术研发人员:张雪灵,李蓉

受保护的技术使用者:广东聚砺新材料有限责任公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!