单机架冷轧减小横向差的方法与流程

本发明涉及带钢冷轧,具体为单机架冷轧减小横向差的方法。

背景技术:

1、在对带钢进行冷轧时,横向厚差是板带材宽度方向的厚度偏差,即δh=h-h,热轧带钢作为冷轧原料存在较大的横向厚差,经过冷轧后,横向厚差很难减小到0.008mm以下,需要利用到单机架冷轧减小横向差的方法。

2、经检索,专利公告号为cn102029294b一种冷轧带钢横向厚差控制方法,是基于1号机架入口配置的断面仪实时检测热轧来料断面形状,实现带钢横向厚差前馈控制;其步骤主要包括:(1)在冷轧机1号机架入口配置一台带钢断面形状检测仪,实时检测热轧来料断面形状;(2)由热轧来料断面形状实测值计算得到1号机架入口带钢断面特征值向量;(3)根据1号机架入口带钢断面特征向量的实际值,与特征向量的目标值之间的偏差,分别确定本机架工作辊弯辊、中间辊弯辊、支撑辊倾辊、上、下中间辊窜辊的补偿量;(4)在横向厚差控制输出时,将辊缝出口平坦度的实际分布作为约束条件。

3、现有的单机架冷轧减小横向差的方法存在的缺陷:

4、现有的单机架在对带钢进行冷轧时,不具备在第一道与第二道对带钢进行非均匀延伸的冷轧方法,不能有效的减小带钢的横向厚度差,不利于后续冷轧操作,使带钢在冷轧后仍存在较大厚度差的情况。

5、现有的单机架冷轧机在对带钢进行冷轧时,不具备对带钢进行矫直的功能,使带钢在轧制时容易发生向上弯曲的情况,不利于卷收和轧辊咬入轧件。

技术实现思路

1、本发明的目的在于提供单机架冷轧减小横向差的方法,以解决上述背景技术中提出的问题。

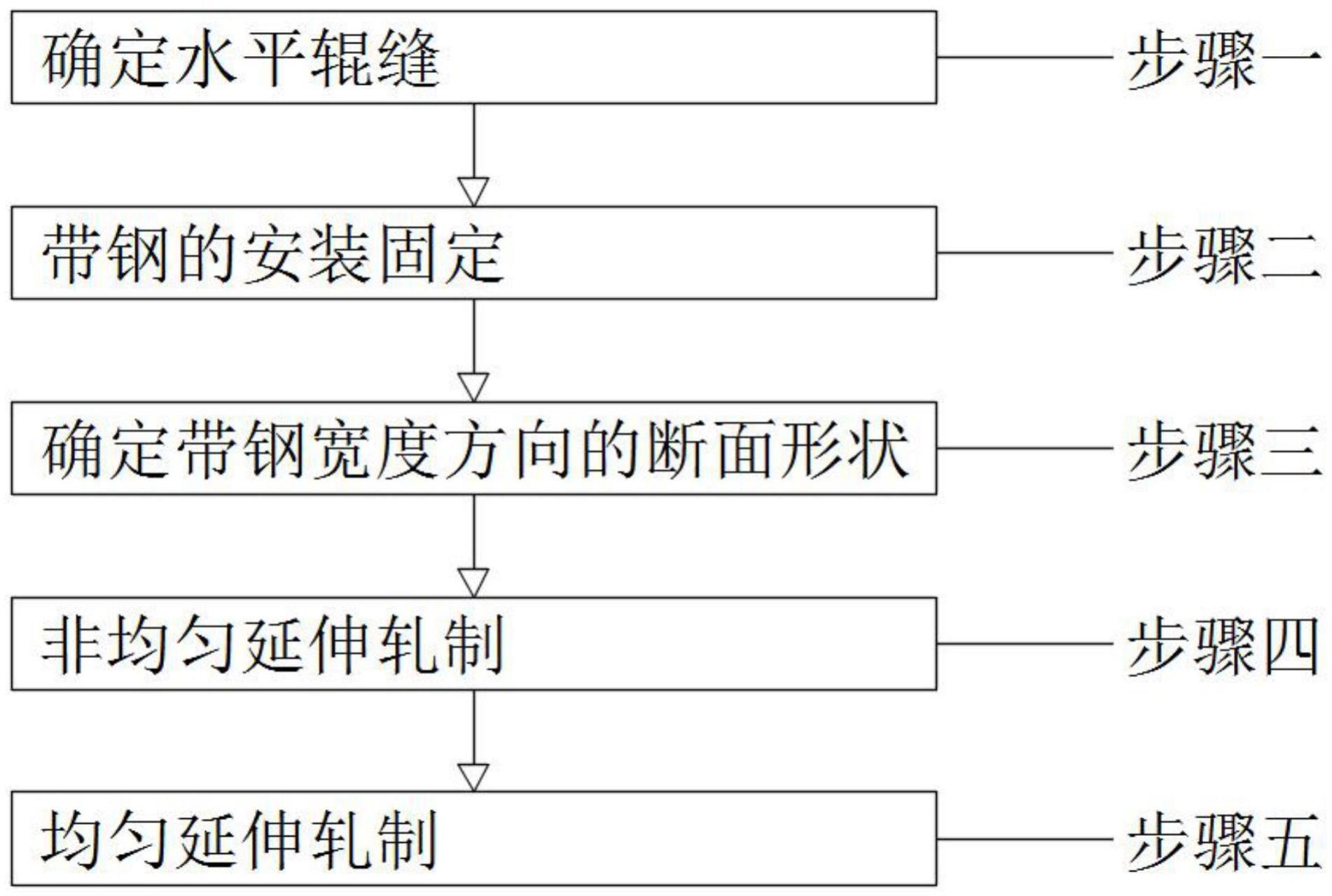

2、为实现上述目的,本发明提供如下技术方案:单机架冷轧减小横向差的方法,包括步骤一,确定水平辊缝;步骤二,带钢的安装固定;步骤三,确定带钢宽度方向的断面形状;步骤四,非均匀延伸轧制;步骤五,均匀延伸轧制;

3、其中上述步骤一中,新辊上机后,在无带钢条件下,启动零位辊缝标定程序,轧机液压压下动作,当机架轧制力降至300t时轧辊停止转动,继续抬起当辊缝值达到8mm时标定结束,记好标定时两侧液压缸的偏差值,这一步骤的目的就是确定轧辊的平行位置,为下一步调整作参照;

4、其中上述步骤二中,工作人员按照轧制需求将带钢安装固定在轧制装置上,将带钢的一端从轧制辊之间穿过,同时将穿过轧制辊的带钢一端固定在收卷筒的外侧,方便在轧制过程中对带钢进行卷收;

5、其中上述步骤三中,带钢穿过轧机在卷取机缠绕几圈后,压下轧辊,投入板形仪闭环控制,启动带钢运行,开始轧制,板形测量辊检测到带钢板形后,因为原料的断面形状是楔形与凸形的综合体,轧机板形调整遵循带钢宽度方向各点均匀延伸的原则,因此当带钢的板形平直后,工作辊的弯辊、支持辊的倾斜值和中间辊的轴向窜动位置调整量描述了当前工作辊的辊缝形状,即带钢宽度方向的断面形状,这时,液压缸倾斜值超出标定调整差值的量就是带钢宽度方向断面厚度高点与低点的差值,液压弯辊的调整也使实际的工作辊型带有微小的弯曲挠度,这一步骤的目的就是确定轧件楔形与凸形的程度,为下一步减小横向厚差的调整提供参照的依据;

6、其中上述步骤四中,在对带钢进行轧制时,在第一道次和第二道次轧件塑性较大时,采用非均匀延伸的方法,减小冷轧带钢的横向厚差;

7、其中上述步骤五中,由于第一道次和第二道次采用了非均匀延伸的方法,带钢会出现浪形,在第三道次~第五道次对带钢进行轧制时,采用均匀延伸的方法,使带钢宽度方向各点的延伸量尽可能趋于一致,从而达到改善板形的目的。

8、优选的,所述步骤一中轧机液压压下动作时,当轧制力达到300t后,机架以20m/min速度转动,当轧制力达到600t时,计算机将此时两侧液压缸的平均位置设定为零位,进行辊缝水平调整,直到轧制力两边差<10t,这时两个压下液压缸位置的差值就是辊缝的平行位置。

9、优选的,所述步骤三中开始轧制时,通过计算机反馈控制工作辊的弯辊、支持辊的倾斜值、中间辊的轴向窜动位置调整带钢的板形。

10、优选的,所述步骤三与步骤四中在对带钢轧制时,在轧机两侧各增加一个矫直辊s1和s2矫直辊直径150mm,长1.9m~2m,轧制过程中,矫直辊s1和s2通过液压缸压下,压下位置在带钢水平线以下5mm,作用是矫直带钢浪形,利于卷取和轧辊咬入轧件。

11、优选的,所述步骤四中采用非均匀延伸的方法,带钢宽度方向厚度大的地方压下量相对大一些,延伸的多一些,带钢宽度方向厚度小的地方压下量相对小一些,延伸的小一些。

12、与现有技术相比,本发明的有益效果是:

13、本发明的单机架冷轧方法通过第一道次与第二道次对带钢采用非均匀延伸的方法进行冷轧操作,压块减少冷轧带钢的横向厚差,可以使后续第三道次~第五道次冷轧较为方便,通过第三道次~第五道次采用均匀延伸的方法对带钢进行轧制,可以使带钢宽度方向各点的延伸量尽可能趋于一致,从而达到改善板形的目的,可使单机架冷轧机轧制带材的横向厚差由0.009mm~0.01mm降低到0.007mm~0.008mm,通过在对带钢冷轧时进行矫直,可以矫直带钢浪形,利于对带钢的卷收和轧辊咬入轧件。

技术特征:

1.单机架冷轧减小横向差的方法,包括步骤一,确定水平辊缝;步骤二,带钢的安装固定;步骤三,确定带钢宽度方向的断面形状;步骤四,非均匀延伸轧制;步骤五,均匀延伸轧制;其特征在于:

2.根据权利要求1所述的单机架冷轧减小横向差的方法,其特征在于:所述步骤一中轧机液压压下动作时,当轧制力达到300t后,机架以20m/min速度转动,当轧制力达到600t时,计算机将此时两侧液压缸的平均位置设定为零位,进行辊缝水平调整,直到轧制力两边差<10t,这时两个压下液压缸位置的差值就是辊缝的平行位置。

3.根据权利要求1所述的单机架冷轧减小横向差的方法,其特征在于:所述步骤三中开始轧制时,通过计算机反馈控制工作辊的弯辊、支持辊的倾斜值、中间辊的轴向窜动位置调整带钢的板形。

4.根据权利要求2所述的单机架冷轧减小横向差的方法,其特征在于:所述步骤三与步骤四中在对带钢轧制时,在轧机两侧各增加一个矫直辊s1和s2矫直辊直径150mm,长1.9m~2m,轧制过程中,矫直辊s1和s2通过液压缸压下,压下位置在带钢水平线以下5mm,作用是矫直带钢浪形,利于卷取和轧辊咬入轧件。

5.根据权利要求2所述的单机架冷轧减小横向差的方法,其特征在于:所述步骤四中采用非均匀延伸的方法,带钢宽度方向厚度大的地方压下量相对大一些,延伸的多一些,带钢宽度方向厚度小的地方压下量相对小一些,延伸的小一些。

技术总结

本发明涉及带钢冷轧技术领域,包括步骤一,确定水平辊缝;步骤二,带钢的安装固定;步骤三,确定带钢宽度方向的断面形状;步骤四,非均匀延伸轧制;步骤五,均匀延伸轧制。本发明的单机架冷轧方法通过第一道次与第二道次对带钢采用非均匀延伸的方法进行冷轧操作,压块减少冷轧带钢的横向厚差,可以使后续第三道次~第五道次冷轧较为方便,通过第三道次~第五道次采用均匀延伸的方法对带钢进行轧制,可以使带钢宽度方向各点的延伸量尽可能趋于一致,从而达到改善板形的目的,可使单机架冷轧机轧制带材的横向厚差由0.009mm~0.01mm降低到0.007mm~0.008mm,通过在对带钢冷轧时进行矫直,可以矫直带钢浪形,利于对带钢的卷收和轧辊咬入轧件。

技术研发人员:侯珍珠,王金鹏,马诗曾,于文爽,张勇

受保护的技术使用者:本钢板材股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!