一种适用于加工高温形变原位观察试样的夹具及使用方法与流程

本发明属于钢铁冶金技术试样加工,具体涉及一种适用于加工高温形变原位观察试样的夹具及使用方法。

背景技术:

1、高温激光共聚焦显微镜是一种用于冶金工程技术领域的高精密分析仪器,可用于静态、高温拉伸、高温压缩状态下的原位观察,可观测到高温下的晶粒尺寸、组织变化情况,对试验试样的加工精度要求高。对高温形变原位观测试样的具体要求为:(1)试样由夹持部位和形变部位组成,试样两端为夹持部位,夹持部位为圆柱状,并带有外螺纹;(2)试样中部为形变部位,形变部位的中心线与两端夹持部位的中心线重合,且形变部位为上下两面平行的板状,以利于观测高温形变下的晶粒和组织。

2、现有加工技术中的难点是如何加工出上下两面平行的板状形变部位且需保证板状形变部位的中心线与两端夹持部位的中心线重合。

3、现有加工技术主要通过车床、线切割装置在一根圆柱体的中间部位加工出上下两个平行平面,圆柱体两端加工出外螺纹作为夹持部位,两个平行平面之间的板状体为形变部位,但由于不使用专用夹具,导致加工出的两个平行平面与圆柱体中心线存在不平行现象,形变部位的中心线与圆柱体中心线也存在不重合现象。

技术实现思路

1、本发明的目的在于提供一种适用于加工高温形变原位观察试样的夹具及使用方法,本夹具能定位粗车类圆柱体试样的中心线,在该夹具的配合下,利用线切割装置的精确走线功能,能加工出上下两面平行的板状形变部位且能保证板状形变部位与两端夹持部位的中心线重合,能提高试样的尺寸精度。

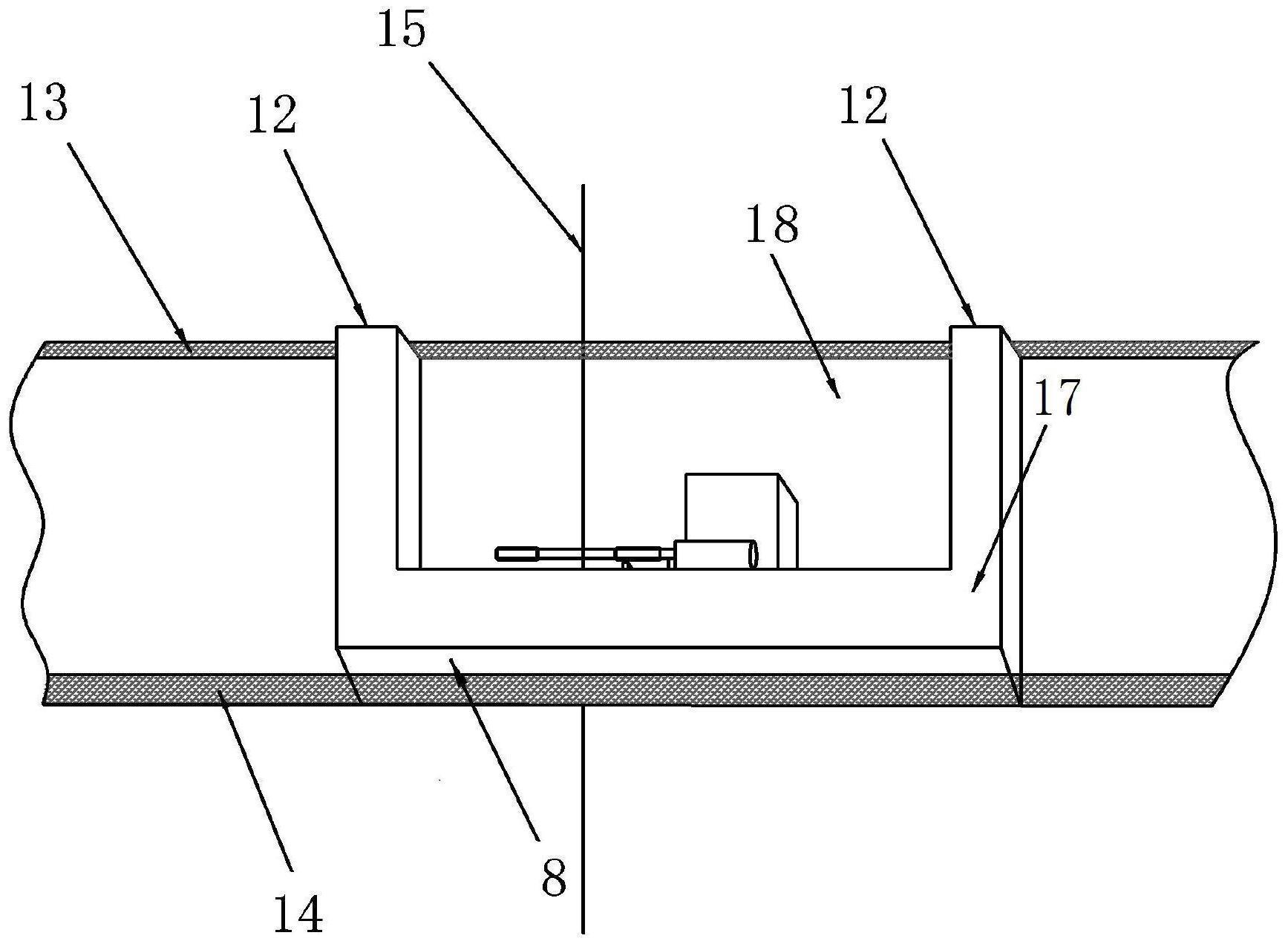

2、本发明解决其技术问题所采用的技术方案是:一种适用于加工高温形变原位观察试样的夹具,包括u型本体、以及用于承载粗车类圆柱体试样的试样载台、第一凸起、第二凸起,所述u型本体包括前表面、上表面、右表面和左表面,右表面和左表面互相平行,前表面、上表面、右表面互相垂直,u型本体还包括内凹后表面,试样载台、第一凸起、第二凸起均设置于内凹后表面上,粗车类圆柱体试样静置于试样载台上,粗车类圆柱体试样的侧面与内凹后表面相切,第一凸起、第二凸起用于定位粗车类圆柱体试样螺纹状夹持部位。

3、进一步地,所述第一凸起、第二凸起之间的距离与粗车类圆柱体试样螺纹状夹持部的螺纹长度相同。

4、进一步地,所述粗车类圆柱体试样包括第一圆柱、第二圆柱、第一螺纹夹持部、第三圆柱、第二螺纹夹持部,第一圆柱、第二圆柱、第一螺纹夹持部、第三圆柱、第二螺纹夹持部的中心线相重合,第一圆柱静置于试样载台上,第一圆柱的侧面与夹具的内凹后表面相切,第一圆柱的圆环状左面与第一凸起的右面相贴合,第二圆柱的侧面与第一凸起的后面相切,第二螺纹夹持部的尺寸与第一螺纹夹持部的尺寸相同。

5、进一步地,第一凸起的高度为粗车类圆柱体试样第一圆柱和第二圆柱底面半径的差值,第二凸起的高度为粗车类圆柱体试样第一圆柱和第一螺纹夹持部的半径的差值减去1mm,第一凸起和第二凸起的长度为夹具的上表面与下表面间的距离。

6、进一步地,所述夹具放置于线切割工作台上的两条导轨之间,夹具前表面与其中一条导轨平行且与导轨内侧面完全贴合,夹具左侧和右侧的后端面与另一条导轨平行且与导轨内侧面完全贴合,夹具所处的水平面与两条导轨所处的平面平行。

7、粗车类圆柱体试样的侧面与内凹后表面相切,则圆柱体的中心线与夹具前表面相平行,因此若切割丝线走线轨迹与夹具前表面平行,则切割丝线切割出的平面与圆柱体中心线平行;粗车类圆柱体试样静置于水平平面状的试样载台,则粗车类圆柱体的中心线处于水平位置;由于圆柱体表面与内凹后表面相切,因此内凹后表面位置处与圆柱体中心线的距离为圆柱体的半径,若定位线切割的丝线位置后再开始走线切割,在准确计算切割丝线走线路径后,可控制切割平面与中心线的距离,进而可保证板状形变部位的中心线与两端夹持部位的中心线重合。

8、适用于加工高温形变原位观察试样的夹具的使用方法,步骤如下:粗车类圆柱体试样的第一圆柱静置于试样载台上,第一圆柱的侧面与夹具的内凹后表面相切,第一圆柱的圆环状左面与第一凸起的右面相贴合,第二圆柱体的侧面与第一凸起的后面相切,线切割设备中的丝线调整至与第二凸起的左上角棱重合,此处标记为a(0,0)点,然后依次经过b(-2.72,0)、c(-3.72,-1)、d(-3.72,-21)、e(-2.72,-22)、f(0,-22)、g(0,-38)、h(-9.6,-38)、i(-9.6,-22)、j(-7.09,-22)、k(-6.09,-21)、l(-6.09,-1)、m(-7.09,0)、n(-9.6,0)、o(-9.6,16)、p(-2.72,16)点进行有序切割,直至待加工的高温形变原位观测试样切割完成。

9、本发明具有以下有益效果:

10、(1)本发明的夹具能定位粗车类圆柱体试样的中心线,在该夹具的配合下,粗车类圆柱体的中心线与线切割装置的导轨平行,粗车类圆柱体的中心线处于水平位置,可精准定位粗车类圆柱体的中心线位置,根据现有的线切割车床切割工艺,丝线与导轨所处的平面垂直,也即是与粗车类圆柱体的中心线所处的水平面相垂直,在准确计算线切割走线路径后,可方便的切割出与粗车类圆柱体的中心线相平行的两个平行平面。

11、(2)粗车类圆柱体的中心线与夹具后表面的距离为第一圆柱的半径,因此利用线切割装置的精确走线功能并定位线切割的丝线位置处开始走线切割,在准确计算线切割走线路径后,可控制切割平面与中心线的距离,进而可保证板状形变部位与两端夹持部位的中心线重合,能提高试样的尺寸精度。

技术特征:

1.一种适用于加工高温形变原位观察试样的夹具,其特征在于,包括u型本体、以及用于承载粗车类圆柱体试样的试样载台、第一凸起、第二凸起,所述u型本体包括前表面、上表面、右表面和左表面,右表面和左表面互相平行,前表面、上表面、右表面互相垂直,u型本体还包括内凹后表面,试样载台、第一凸起、第二凸起均设置于内凹后表面上,粗车类圆柱体试样静置于试样载台上,粗车类圆柱体试样的侧面与内凹后表面相切,第一凸起、第二凸起用于定位粗车类圆柱体试样螺纹状夹持部位。

2.如权利要求1所述的适用于加工高温形变原位观察试样的夹具,其特征在于,所述第一凸起、第二凸起之间的距离与粗车类圆柱体试样螺纹状夹持部的螺纹长度相同。

3.如权利要求1所述的适用于加工高温形变原位观察试样的夹具,其特征在于,所述粗车类圆柱体试样包括第一圆柱、第二圆柱、第一螺纹夹持部、第三圆柱、第二螺纹夹持部,第一圆柱、第二圆柱、第一螺纹夹持部、第三圆柱、第二螺纹夹持部的中心线相重合,第一圆柱静置于试样载台上,第一圆柱的侧面与夹具的内凹后表面相切,第一圆柱的圆环状左面与第一凸起的右面相贴合,第二圆柱的侧面与第一凸起的后面相切,第二螺纹夹持部的尺寸与第一螺纹夹持部的尺寸相同。

4.如权利要求3所述的适用于加工高温形变原位观察试样的夹具,其特征在于,所述第一凸起的高度为粗车类圆柱体试样第一圆柱和第二圆柱底面半径的差值,第二凸起的高度为粗车类圆柱体试样第一圆柱和第一螺纹夹持部的半径的差值减去1mm,第一凸起和第二凸起的长度为夹具的上表面与下表面间的距离。

5.如权利要求1-4任一所述的适用于加工高温形变原位观察试样的夹具,其特征在于,所述夹具放置于线切割工作台上的两条导轨之间,夹具前表面与其中一条导轨平行且与导轨内侧面完全贴合,夹具左侧和右侧的后端面与另一条导轨平行且与导轨内侧面完全贴合,夹具所处的水平面与两条导轨所处的平面平行。

6.如权利要求5所述的适用于加工高温形变原位观察试样的夹具的使用方法,其特征在于,步骤如下:粗车类圆柱体试样的第一圆柱静置于试样载台上,第一圆柱的侧面与夹具的内凹后表面相切,第一圆柱的圆环状左面与第一凸起的右面相贴合,第二圆柱体的侧面与第一凸起的后面相切,线切割设备中的丝线调整至与第二凸起的左上角棱重合,此处标记为a(0,0)点,然后依次经过b(-2.72,0)、c(-3.72,-1)、d(-3.72,-21)、e(-2.72,-22)、f(0,-22)、g(0,-38)、h(-9.6,-38)、i(-9.6,-22)、j(-7.09,-22)、k(-6.09,-21)、l(-6.09,-1)、m(-7.09,0)、n(-9.6,0)、o(-9.6,16)、p(-2.72,16)点进行有序切割,直至待加工的高温形变原位观测试样切割完成。

技术总结

本发明属于钢铁冶金技术试样加工技术领域,具体涉及一种适用于加工高温形变原位观察试样的夹具及使用方法,包括U型本体、以及用于承载粗车类圆柱体试样的试样载台、第一凸起、第二凸起,粗车类圆柱体试样静置于试样载台上,粗车类圆柱体试样的侧面与内凹后表面相切,第一凸起、第二凸起用于定位粗车类圆柱体试样螺纹状夹持部位。本发明的夹具能定位粗车类圆柱体的中心线,在该夹具的配合下,利用线切割装置的精确走线功能,能加工出上下两面平行的板状形变部位且能保证板状形变部位与两端夹持部位的中心线重合,能提高试样的尺寸精度,满足高温压缩试验需要。

技术研发人员:娄永涛,杨涛,方金林,魏强,董丙成,鹿超超,赵英杰,吴秀军

受保护的技术使用者:山东钢铁股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!