一种用于可逆冷轧机的带钢轧制方法及装置与流程

本发明涉及金属轧制,尤其涉及一种用于可逆冷轧机的带钢轧制方法及装置。

背景技术:

1、当可逆冷轧机所轧制的带钢厚度规格较薄时,例如厚度规格小于0.20mm及以下时,带钢的本体薄,在下工序(例如退火工序等)无张力状态下穿带时极易出现卡钢停机;同时,薄厚度规格带钢在下工序进行焊接、缝合时,因超出设备设计极限,焊接、缝合质量不良,易造成断带停机。可逆冷轧机下线后的薄厚度规格带钢,可在焊接机组头尾焊接一定长度的同宽度,厚度较厚的同钢种引带,以利于下工序的穿带、焊接等作业,此种方法的薄厚度规格带钢需要在焊接机组头尾焊接引带,并进行空跑带,但是增加了空跑的质量风险,以及焊缝在各工序断裂的风险,也增加了物流压力及能源消耗。

技术实现思路

1、本申请实施例通过提供了一种用于可逆冷轧机的带钢轧制方法及装置,通过在轧制过程中,对带钢头尾进行变厚度轧制,实现在薄规格成品带钢头尾预留得到较厚规格的引带,有效地解决了带钢在下工序穿带卡阻、引带焊缝断带问题。

2、第一方面,本发明通过本发明的一实施例提供如下技术方案:

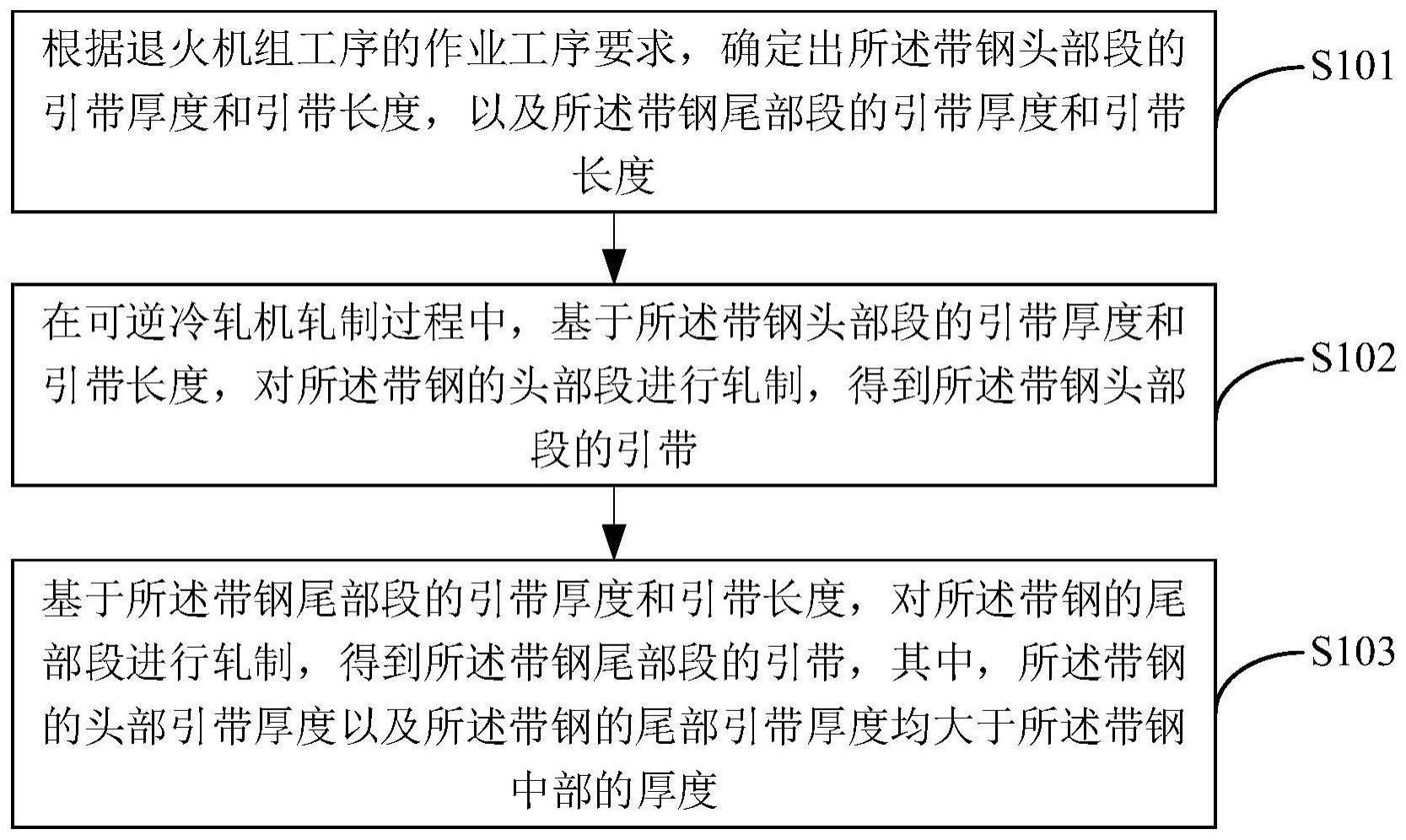

3、一种用于可逆冷轧机的带钢轧制方法,包括:根据退火机组工序的作业工序要求,确定出所述带钢头部段的引带厚度和引带长度,以及所述带钢尾部段的引带厚度和引带长度;在可逆冷轧机轧制过程中,基于所述带钢头部段的引带厚度和引带长度,对所述带钢的头部段进行轧制,得到所述带钢头部段的引带;基于所述带钢尾部段的引带厚度和引带长度,对所述带钢的尾部段进行轧制,得到所述带钢尾部段的引带,其中,所述带钢的头部段引带厚度以及所述带钢的尾部引带厚度均大于所述带钢中部的厚度。

4、优选地,所述根据可逆冷轧机的作业工序要求,确定出所述带钢头部段的引带厚度和引带长度,包括:基于所述可逆冷轧机轧制过程中的中间道次的带钢厚度,确定所述带钢头部段的引带厚度;基于连续退火机组工序中的开卷机与焊机之间的距离,确定所述带钢头部段的引带长度。

5、优选地,所述根据可逆冷轧机的作业工序要求,确定出所述带钢头部段的引带厚度和引带长度,包括:基于所述可逆冷轧机轧制过程中的非中间道次的带钢厚度,确定所述带钢头部段的引带厚度,其中,所述非中间道次的带钢厚度为除所述可逆冷轧机轧制过程中的中间道次的带钢厚度之外,从开始轧制到结束轧制过程中之间的带钢厚度;基于连续退火机组工序中的开卷机与焊机之间的距离,确定所述带钢头部段的引带长度。

6、优选地,若所述带钢头部段的引带厚度为可逆冷轧机轧制过程中的中间道次的带钢厚度,所述基于所述带钢头部段的引带厚度和引带长度,对所述带钢的头部段进行轧制,包括:在所述可逆冷轧机往复的轧制过程中,若检测到所述带钢运行到所述中间道次,则控制所述带钢停止运行,打开辊缝,再控制所述带钢继续运行;若所述带钢的继续运行长度等于所述引带长度,则关闭所述辊缝,并执行下述轧制步骤:若检测到所述带钢运行到下一个道次,则控制所述带钢停止运行,打开辊缝,再控制所述带钢继续运行,若所述带钢的继续运行长度等于所述引带长度,则关闭所述辊缝,重复执行所述轧制步骤,直至所述带钢完成所有道次的轧制。

7、优选地,若所述带钢头部段的引带厚度为可逆冷轧机轧制过程中的非中间道次的带钢厚度,所述基于所述带钢头部段的引带厚度和引带长度,对所述带钢的头部段进行轧制,包括:在所述可逆冷轧机往复的轧制过程中,若检测到所述带钢运行到目标道次,则控制辊缝以第一压下量对所述带钢头部段进行轧制,在检测到所述带钢的运行长度等于所述引带长度时,则控制所述辊缝以第二压下量对所述带钢进行轧制,并执行下述轧制步骤:若检测到所述带钢运行到下一个道次,则控制所述带钢停止运行,打开辊缝,再控制所述带钢继续运行,若所述带钢的继续运行长度等于所述引带长度,则关闭所述辊缝,重复执行所述轧制步骤,直至所述带钢完成所有道次的轧制,其中,所述目标道次为轧制得到引带厚度的前一道次,所述第一压下量小于所述第二压下量。

8、优选地,所述得到所述带钢头部段的引带之后,还包括:对所述头部段的引带进行带张力卷取,所述得到所述带钢尾部段的引带之后,还包括:对所述尾部段的引带进行带张力卷取。

9、优选地,在确定出带钢头部段的引带长度之后,还包括:基于所述带钢头部段的引带长度,对所述带钢头部段进行引带长度标记;在确定出带钢尾部段的引带长度之后,还包括:基于所述带钢尾部段的引带长度,对所述带钢尾部进行引带长度标记。

10、第二方面,本发明通过本发明的一实施例,提供如下技术方案:

11、一种用于可逆冷轧机的带钢轧制装置,包括:

12、确定模块,用于根据退火机组工序的作业工序要求,确定出所述带钢头部段的引带厚度和引带长度,以及所述带钢尾部段的引带厚度和引带长度;

13、第一轧制模块,用于在可逆冷轧机轧制过程中,基于所述带钢头部段的引带厚度和引带长度,对所述带钢的头部段进行轧制,得到所述带钢头部段的引带;

14、第二轧制模块,用于基于所述带钢尾部段的引带厚度和引带长度,对所述带钢的尾部段进行轧制,得到所述带钢尾部段的引带,其中,所述带钢的头部段引带厚度以及所述带钢的尾部引带厚度均大于所述带钢中部的厚度。

15、第三方面,本发明通过本发明的一实施例,提供如下技术方案:

16、一种电子设备,包括:存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述程序时实现前述第一方面中任一项所述方法的步骤。

17、第四方面,本发明通过本发明的一实施例,提供如下技术方案:

18、一种计算机可读存储介质,其上存储有计算机程序,该程序被处理器执行时实现前述第一方面中任一项所述方法的步骤。

19、本申请实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

20、本发明实施例提供的用于可逆冷轧机的带钢轧制方法,根据退火机组工序的作业工序要求,确定出带钢头部段的引带厚度和引带长度,以及带钢尾部段的引带厚度和引带长度;在可逆冷轧机轧制过程中,基于带钢头部段的引带厚度和引带长度,对带钢的头部段进行轧制,得到带钢头部段的引带;基于带钢尾部段的引带厚度和引带长度,对带钢的尾部段进行轧制,得到带钢尾部段的引带,其中,带钢的头部段引带厚度以及带钢的尾部引带厚度均大于带钢中部的厚度。由此,实现在薄规格成品带钢头尾预留一定长度的具有较厚规格的引带,从而无需使用焊接机组重新在带钢头尾焊接引带,提升了薄规格厚度带钢生产组织的时效性,缩减了物流压力,解决了薄厚度规格带钢在下工序穿带卡阻、引带焊缝断带问题,同时消除了处理断带等问题时可能出现挤伤、划伤等安全隐患,具有较大的经济效益。

技术特征:

1.一种用于可逆冷轧机的带钢轧制方法,其特征在于,包括:

2.如权利要求1所述的方法,其特征在于,所述根据可逆冷轧机的作业工序要求,确定出所述带钢头部段的引带厚度和引带长度,包括:

3.如权利要求1所述的方法,其特征在于,所述根据可逆冷轧机的作业工序要求,确定出所述带钢头部段的引带厚度和引带长度,包括:

4.如权利要求2所述的方法,其特征在于,若所述带钢头部段的引带厚度为可逆冷轧机轧制过程中的中间道次的带钢厚度,所述基于所述带钢头部段的引带厚度和引带长度,对所述带钢的头部段进行轧制,包括:

5.如权利要求3所述的方法,其特征在于,若所述带钢头部段的引带厚度为可逆冷轧机轧制过程中的非中间道次的带钢厚度,所述基于所述带钢头部段的引带厚度和引带长度,对所述带钢的头部段进行轧制,包括:

6.如权利要求1所述的方法,其特征在于,所述得到所述带钢头部段的引带之后,还包括:

7.如权利要求1所述的方法,其特征在于,在确定出带钢头部段的引带长度之后,还包括:

8.一种用于可逆冷轧机的带钢轧制装置,其特征在于,包括:

9.一种电子设备,其特征在于,包括:存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述程序时实现权利要求1-7中任一项所述方法的步骤。

10.一种计算机可读存储介质,其上存储有计算机程序,其特征在于,该程序被处理器执行时实现权利要求1-7中任一项所述方法的步骤。

技术总结

本发明公开了一种用于可逆冷轧机的带钢轧制方法及装置,所述方法包括:根据退火机组工序的作业工序要求,确定出带钢头部段的引带厚度和引带长度,以及带钢尾部段的引带厚度和引带长度;在可逆冷轧机轧制过程中,基于带钢头部段的引带厚度和引带长度,对带钢的头部段进行轧制,得到带钢头部段的引带;基于带钢尾部段的引带厚度和引带长度,对带钢的尾部段进行轧制,得到带钢尾部段的引带,其中,带钢的头部段引带厚度以及带钢的尾部引带厚度均大于带钢中部的厚度。该方法能实现在薄规格成品带钢头尾预留得到较厚规格的引带,有效地解决了带钢在下工序穿带卡阻、引带焊缝断带问题。

技术研发人员:程智慧,徐厚军,李运来,刘彦群,刘晓强,赵进元,王建,孙维

受保护的技术使用者:首钢智新迁安电磁材料有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!