一种低比速混流式水轮机转轮叶片分瓣制造方法与流程

本发明涉及低比速混流式水轮机领域,尤其涉及一种通过对独立制作的上冠叶盘、下环内叶盘、下环外叶盘、短叶片四部分进行焊接组装而成的低比速混流式水轮机转轮的制造方法。

背景技术:

1、低比速混流式水轮机转轮为减小动静干涉(rsi)引起的机组及厂房振动问题,一般采用最多15+15长短叶片结构设计,同时受制于转轮长流道小开口的水力特性,其常规的制造方法已经越来越难以兼顾制造工艺性及优良的水力学设计指标。低比速混流式水轮机转轮常规制造方法的缺点是:

2、1)转轮内部流道空间狭窄,焊接、铲磨及无损探伤可达性差。

3、2)连接焊缝位于叶片根部过渡圆弧部分,转轮高应力区与焊接连接部位高度重合,焊缝残余应力与运行应力叠加并作用于焊缝内部的薄弱环节,给部件的安全稳定运行带来风险。

4、3)当采用后插装短叶片的方案改善长叶片工艺可达性时,短叶片的工艺可达性与其变形控制无法兼顾,同时此种制造工艺也限制了短叶片的流道长度设计,一般情况下,短叶片流道长度不能超过长叶片流道长度的1/3。

5、4)叶片与上冠下环间t型接头的焊接及过渡圆弧铲磨难度及工作量大。

6、综上,低比速混流式水轮机转轮常规制造方法的焊接、铲磨及无损探伤可达性差,越来越难以兼顾转轮制造工艺性及优良的水力学设计指标,同时焊接及铲磨难度大、周期长,部件制造及运行的安全裕度较低,因此有必要研发出一种新型低比速混流式水轮机转轮叶片分瓣制造方法。

技术实现思路

1、鉴如此,本发明通过采用一种新型低比速混流式水轮机转轮叶片分瓣制造方法,可以取代低比速混流式水轮机转轮常规制造方法,主要解决低比速混流式水轮机转轮制造工艺可达性难题,同时提升低比速混流式水轮机转轮的制造质量及运行的安全裕度;本发明通过如下步骤实现:

2、s1、转轮分上冠叶盘、下环内叶盘、下环外叶盘、短叶片分别独立地铸造及数控加工;

3、s2、将上冠叶盘、下环内叶盘、下环外叶盘通过凸定位块及凹定位块装配成整体;

4、s3、拆除下环外叶盘,焊接上冠叶盘与下环内叶盘间的长叶片径向分瓣焊缝;

5、s4、装配短叶片并焊接短叶片与上冠叶盘间的焊缝、短叶片与下环内叶盘间的焊缝,回装下环外叶盘,依次焊接短叶片与下环外叶盘间焊缝、下环外叶盘与上冠叶盘间的长叶片径向分瓣焊缝;

6、s5、依次焊接下环外叶盘与下环内叶盘间的长叶片轴向分瓣焊缝、下环外叶盘与下环内叶盘间的短叶片轴向分瓣焊缝、下环外叶盘与下环内叶盘间的环向拼焊缝。

7、在上述低比速混流式水轮机转轮叶片分瓣制造方法中,所述s1还包括,上冠叶盘与一半长叶片、短叶片根部过渡台阶是一体铸造及数控加工。

8、在上述低比速混流式水轮机转轮叶片分瓣制造方法中,所述s1还包括,下环内叶盘与一半长叶片、短叶片根部过渡台阶是一体铸造及数控加工。

9、在上述低比速混流式水轮机转轮叶片分瓣制造方法中,所述s1还包括,下环外叶盘与一半长叶片、短叶片根部过渡台阶是一体铸造及数控加工。

10、在上述低比速混流式水轮机转轮叶片分瓣制造方法中,所述s1还包括,短叶片为去除上冠叶盘侧短叶片根部过渡台阶、下环内叶盘侧短叶片根部过渡台阶、下环外叶盘侧短叶片根部过渡台阶的叶片剩余部分,单独铸造及数控加工。

11、在上述低比速混流式水轮机转轮叶片分瓣制造方法中,所述s2还包括,凹定位块分布在上冠叶盘、下环内叶盘、下环外叶盘同一理论位置,在上冠叶盘、下环内叶盘、下环外叶盘流道精加工后装焊凹定位块,而凸定位块单独制作。

12、在上述低比速混流式水轮机转轮叶片分瓣制造方法中,所述s3还包括,长叶片径向分瓣焊缝位置为转轮轴向横截面上冠、下环流道间拟合中线的旋转切割面。

13、在上述低比速混流式水轮机转轮叶片分瓣制造方法中,所述s4还包括,短叶片与上冠叶盘间焊缝、短叶片与下环内叶盘间焊缝、短叶片与下环外叶盘间焊缝的位置与叶片根部过渡圆弧边缘的距离≥根部过渡圆弧半径的0.3倍。

14、在上述低比速混流式水轮机转轮叶片分瓣制造方法中,所述s5还包括,长叶片轴向分瓣焊缝位置为分别与下环内叶盘一体铸造的一半长叶片、与下环外叶盘一体铸造的一半长叶片的结合面;短叶片轴向分瓣焊缝位置为分别与下环内叶盘一体铸造的下环内叶盘侧短叶片根部过渡台阶、与下环外叶盘一体铸造的下环外叶盘侧短叶片根部过渡台阶的结合面。

15、在上述低比速混流式水轮机转轮叶片分瓣制造方法中,所述s5还包括,下环外叶盘与下环内叶盘间的环向拼焊缝与转轮进水边径向距离不大于600mm,且与长叶片轴向分瓣焊缝、短叶片(16)轴向分瓣焊缝错开至少50mm的径向距离。

16、本发明与现有技术相比的有益效果是:

17、1.本发明提极大地改善了转轮焊接、铲磨及无损探伤可达性。

18、2.本发明使转轮叶片连接焊缝避开了运行的高应力区,提升了转轮的制造质量及运行的安全裕度。

19、3.本发明可使短叶片的流道设计长度不受转轮制造工艺的限制,短叶片流道长度可以达到长叶片流道长度的70%左右。

20、4.本发明将叶片与上冠及下环间的t型接头转化为对接接头,降低了叶片焊接、铲磨的难度及工作量。

技术特征:

1.一种低比速混流式水轮机转轮叶片分瓣制造方法,其特征在于:所述方法是通过如下步骤实现的:

2.根据权利要求1所述的一种低比速混流式水轮机转轮叶片分瓣制造方法,其特征在于:所述s1还包括,上冠叶盘(9)与一半长叶片(12)、短叶片根部过渡台阶(17)是一体铸造及数控加工。

3.根据权利要求1所述的一种低比速混流式水轮机转轮叶片分瓣制造方法,其特征在于:所述s1还包括,下环内叶盘(10)与一半长叶片(13)、短叶片根部过渡台阶(18)是一体铸造及数控加工。

4.根据权利要求1所述的一种低比速混流式水轮机转轮叶片分瓣制造方法,其特征在于:所述s1还包括,下环外叶盘(11)与一半长叶片(14)、短叶片根部过渡台阶(25)是一体铸造及数控加工。

5.根据权利要求1所述的一种低比速混流式水轮机转轮叶片分瓣制造方法,其特征在于:所述s1还包括,短叶片(16)为去除上冠叶盘(9)侧短叶片根部过渡台阶(17)、下环内叶盘(10)侧短叶片根部过渡台阶(18)、下环外叶盘(11)侧短叶片根部过渡台阶(25)的叶片剩余部分,单独铸造及数控加工。

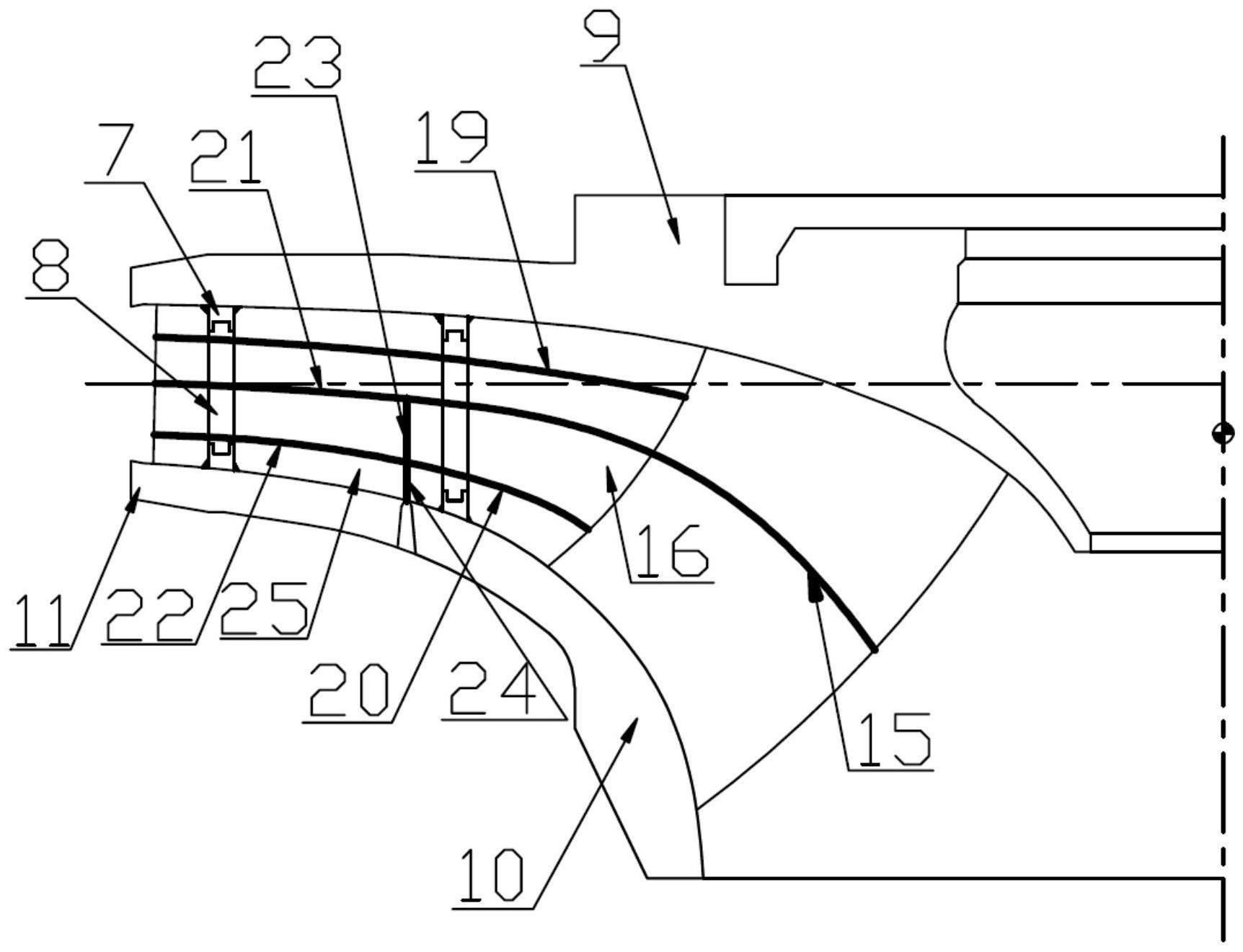

6.根据权利要求1所述的一种低比速混流式水轮机转轮叶片分瓣制造方法,其特征在于:所述s2还包括,凹定位块(7)分布在上冠叶盘(9)、下环内叶盘(10)、下环外叶盘(11)同一理论位置,在上冠叶盘(9)、下环内叶盘(10)、下环外叶盘(11)流道精加工后装焊凹定位块(7),而凸定位块(8)单独制作。

7.根据权利要求1所述的一种低比速混流式水轮机转轮叶片分瓣制造方法,其特征在于:所述s3还包括,长叶片径向分瓣焊缝(15)位置为转轮轴向横截面上冠(1)、下环(2)流道间拟合中线的旋转切割面。

8.根据权利要求1所述的一种低比速混流式水轮机转轮叶片分瓣制造方法,其特征在于:所述s4还包括,短叶片(16)与上冠叶盘(9)间焊缝(19)、短叶片(16)与下环内叶盘(10)间焊缝(20)、短叶片(16)与下环外叶盘(11)间焊缝(22)的位置与叶片根部过渡圆弧边缘的距离≥根部过渡圆弧半径的0.3倍。

9.根据权利要求1所述的一种低比速混流式水轮机转轮叶片分瓣制造方法,其特征在于:所述s5还包括,长叶片轴向分瓣焊缝(23)位置为分别与下环内叶盘(10)一体铸造的一半长叶片(13)、与下环外叶盘(11)一体铸造的一半长叶片(14)的结合面;短叶片轴向分瓣焊缝(24)位置为分别与下环内叶盘(10)一体铸造的下环内叶盘(10)侧短叶片根部过渡台阶(18)、与下环外叶盘(11)一体铸造的下环外叶盘(11)侧短叶片根部过渡台阶(25)的结合面。

10.根据权利要求1所述的一种低比速混流式水轮机转轮叶片分瓣制造方法,其特征在于:所述s5还包括,下环外叶盘(11)与下环内叶盘(10)间的环向拼焊缝与转轮进水边径向距离不大于600mm,且与长叶片轴向分瓣焊缝、短叶片(16)轴向分瓣焊缝错开至少50mm的径向距离。

技术总结

本发明属于低比速混流式水轮机领域,公开一种低比速混流式水轮机转轮叶片分瓣制造方法。转轮分上冠叶盘、下环内叶盘、下环外叶盘、短叶片四部分铸造及加工。长叶片沿上冠、下环流道拟合中线的旋转切割面分上下两瓣,短叶片为去除上冠叶盘侧、下环内叶盘侧及下环外叶盘侧根部过渡台阶的叶片剩余部分。首先在无短叶片时焊接长叶片径向分瓣焊缝,然后在无下环外叶盘时焊接短叶片相关焊缝,最后回装下环外叶盘并在转轮进水边焊接。本发明可极大改善小开口、长流道、多叶片的低比速混流式水轮机转轮的工艺可达性,并且使短叶片流道设计长度不受转轮制造工艺限制,同时叶片连接焊缝避开高应力区,提升转轮制造质量及运行安全裕度。

技术研发人员:甘洪丰,刘洁,赵金贵,胡宗邱,王程锦,邓海峰,崔全江,乔宏来,甘宏旭,徐雷,付康,赵文博

受保护的技术使用者:哈尔滨电机厂有限责任公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!