一种铸铝零件加工设备的制作方法

本发明涉及铸铝零件加工,具体为一种铸铝零件加工设备。

背景技术:

1、铝铸件是指采用铸造的加工方式而得到的纯铝或铝合金的设备器件。一般是采用砂型模或金属模将加热为液态的铝或铝合金浇入模腔,而得到的各种形状和尺寸的铝零件或铝合金零件通常就称为铝压铸件,铝铸件具有一些其他铸件无法比拟的优势,具有美观、质量轻和耐腐蚀等优点,因此在航空工业、动力机械和运输机械中得到广泛应用;特别在航空航天领域的铸铝件通常尺寸较大或薄壁零件较多且多成板状,传统加工设备的夹具固定铸件加工过程中由加工应力的变化和热变形容易导致零件变形,同时为了消除应力,在粗加工后需要经过人工时效处理来消除应力,传统的人工时效处理设备存在能量损耗大,内部温度分布不均匀等问题,影响时效处理效果。

技术实现思路

1、本发明的目的在于提供一种通过废热收集系模块将时效处理模块中的废热进行收集并输送到粗加工模块和精加工模块内进行预热,减少资源浪费铸铝零件加工设备,以解决了上述背景技术中提出的问题。

2、为实现以上目的,本发明通过以下技术方案予以实现:一种铸铝零件加工设备,包括依次间隔布置且与plc控制模块连接的粗加工模块、时效处理模块和精加工模块,所述粗加工模块包括夹持模块和将其包裹的铣削模块;时效处理模块包括通过设置的工业机器人与铣削模块配合的时效处理炉;精加工模块包括夹具和将其包裹的车削模块,车削模块通过设置的工业机器人与时效处理炉配合。

3、优选的,夹持模块包括互相平行的上夹板和下夹板;下夹板底端面设有与定位块连接的衬板,在衬板底端设有支撑架,支撑架至少有两个,支撑架呈板状且平行布置,在支撑架上远离衬板端设有底座,底座与衬板平行布置;上夹板包括两个平行的限位条,在每个限位条远离下夹板端均设有与plc控制模块连接的驱动件。

4、优选的,下夹板周向间隔设有若干与plc控制模块连接的定位块,定位块呈圆柱状,在定位块内设有预热模块,在每两个定位块之间设有至少一个温度传感器,在下夹板上靠近上夹板端设有若干支撑块和定位柱;支撑块和定位柱均呈柱状,定位柱内设有预热模块,定位柱沿下夹板长度方向依次间隔布置,支撑块沿定位柱连线对称布置,在支撑块顶端设有膜式压力传感器,支撑块内设有伸缩杆,伸缩杆和膜式压力传感器均与plc控制模块连接;定位块和定位柱结构相同,定位块和定位柱内均设有管状空腔,在空腔内布置的预热模块包括依次连通的进液管、散热管和出液管,在定位柱外侧周向设有散热板。

5、优选的,上夹板呈长条状,其纵向截面呈顺时针旋转90度的l状,在上夹板靠近下夹板端设有与定位块和温度传感器配合的凹槽。

6、优选的,铣削模块包括床身,床身呈长方体状,在床身顶端两侧设有动力箱和数控模块,还包括悬梁,悬梁设在动力箱和数控模块顶端,在悬梁内设有与夹持模块配合的机头,在悬梁底端设有与驱动件滑动连接的环形轨道,环形轨道绕机头一周;在床身顶端设有工作台,工作台设在动力箱和数控模块之间,在工作台顶端设有夹持模块,工作台、悬梁、动力箱和数控模块之间的区域构成粗加工腔室;还包括设在动力箱前端面的舱门,舱门与粗加工腔室配合,其上下两端分别与动力箱和床身滑动连接,在舱门外侧还设有把手。

7、优选的,时效处理模块包括依次布置的粗加工时效处理箱、精加工时效处理箱和热交换箱,其均呈腔体结构的长方体状,在其开口端均设有与其滑动连接的炉门,其中在粗加工时效处理箱和精加工时效处理箱内壁面设有与plc控制模块连接的电加热模块。

8、优选的,电加热模块与粗加工时效处理箱的形状相同;粗加工时效处理箱和精加工时效处理箱结构相同,其均包括将电加热模块包裹的隔热层,在电加热模块层内壁面设有散热层,在散热层内壁面中部设有两个档条,档条呈条状,档条设在散热层内壁面的左右两侧且同一水平面布置,在散热层内部底端设有铁质基板,还包括铁材质的加热托板,加热托板呈板状且设在粗加工时效处理箱内壁底端和档条之间的区域,在加热托板上远离粗加工时效处理箱和精加工时效处理箱开口端设有牵引杆。

9、优选的,粗加工时效处理箱和精加工时效处理箱还包括磁力分张器,磁力分张器设在粗加工时效处理箱和精加工时效处理箱外侧面的左右两端,在磁力分张器上下两端设有将粗加工时效处理箱和精加工时效处理箱包裹的导磁铁板。

10、优选的,加热托板的横截面和纵截面均呈弓形,在加热托板顶端涂覆有氧化铝涂层,在加热托板底端面设有十字交叉型加强筋,加强筋呈镂空状且有弹性,两条加强筋将加热托板底端面分割成两组轴对称的区域;在每组对称区域内设有多个导流板,导流板横截面呈喇叭状,在同一区域内的导流板朝向相同,每组对称区域内的导流板朝向相反,两组对称区域内的导流板朝向均不相同;所述热交换箱包括空腔结构的散热箱,散热箱呈长方体状,在散热箱内侧周向设有吸热管,在散热箱顶端设有与吸热管连通的换热泵,换热泵输出端与粗加工模块和精加工模块的夹持模块的预热模块连通,散热箱顶端还设有与外界连通的送风泵。

11、还包括底板,在底板上端设有底座,沿底座周边向上延伸有将粗加工模块、时效处理模块和精加工模块包裹的方形围挡;围挡的左右侧端分别设有与进料传送模块和出料传送模块配合的进、出料口,围挡侧面还设有至少一个观察窗。

12、本发明对于现有技术,具有以下有益效果:

13、1.通过粗加工模块和细加工模块的加持模块和夹具上的压力传感器,适时调整支撑块的高度和上夹板的位置,减小铸铝件在加工时受到的应力变化,防止铸铝件在加工时产生变形,通过粗加工模块和细加工模块的加持模块和夹具上的温度传感器并结合时效处理模块的热交换箱将耗散的热量进行收集并对铸铝件进行预热,减小铸铝件热时效处理时的温差,节约能源;

14、2.通过将粗加工时效处理箱和精加工时效处理箱的出口减小,同时结合安装在其外部的磁力分张器将加热托板悬浮在粗加工时效处理箱和精加工时效处理箱内部,使得加热托板上方区域内的温度分布比较均匀且降低了对外界的干扰,缩小了粗加工时效处理箱和精加工时效处理箱内部上部区域的温度变化幅度,节约能源;

15、3.通过在加热托板的下端安装加强筋同时将加热托板制成弓形,用以抵消铸铝件放置在加热托板上时产生的形变,同时结合导流板使得加热托板在进出粗加工时效处理箱和精加工时效处理箱时或在磁力分张器的作用下上升或下降时气流在导流板的作用下相向运动抵消部分动能,同时将气流的方向进行改变,使外界气流在通过加热托板时缓慢的通过其边缘与粗加工时效处理箱和精加工时效处理箱上部的热空气进行物质和能量交换。

技术特征:

1.一种铸铝零件加工设备,包括依次间隔布置且与plc控制模块连接的粗加工模块(6)、时效处理模块(7)和精加工模块(8),其特征在于:所述粗加工模块(6)包括夹持模块(606)和将其包裹的铣削模块;时效处理模块(7)包括通过设置的工业机器人与铣削模块配合的时效处理炉;精加工模块(8)包括夹具(801)和将其包裹的车削模块,车削模块通过设置的工业机器人与时效处理炉配合。

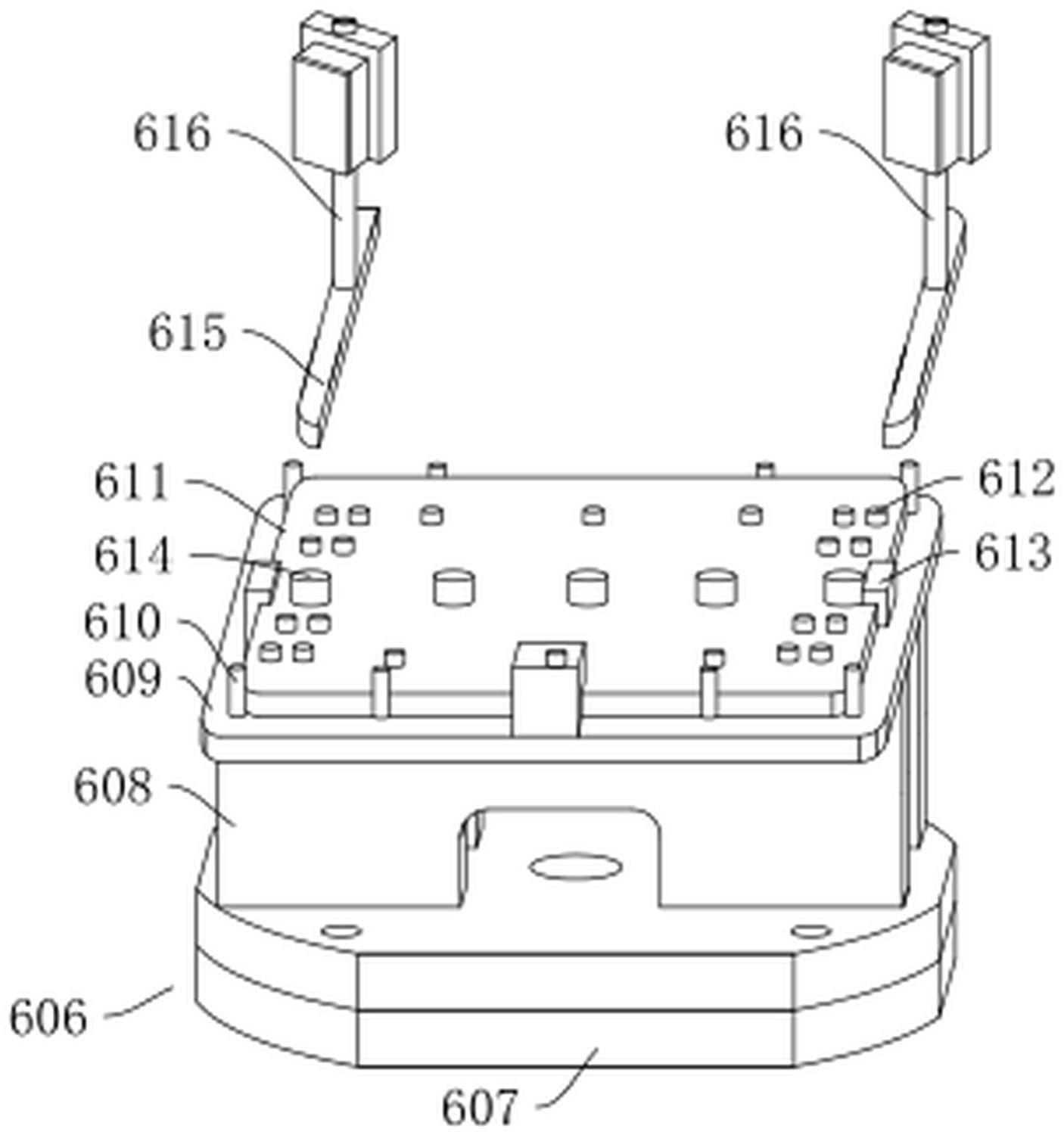

2.根据权利要求1所述的一种铸铝零件加工设备,其特征在于:所述夹持模块(606)包括互相平行的上夹板(615)和下夹板(611);下夹板(611)底端面设有与定位块(610)连接的衬板(609),在衬板(609)底端设有支撑架(608),支撑架(608)至少有两个,支撑架(608)呈板状且平行布置,在支撑架(608)上远离衬板(609)端设有底座(607),底座(607)与衬板(609)平行布置;上夹板(611)包括两个平行的限位条,在每个限位条远离下夹板(611)端均设有与plc控制模块连接的驱动件(616)。

3.根据权利要求2所述的一种铸铝零件加工设备,其特征在于:所述下夹板(611)周向间隔设有若干与plc控制模块连接的定位块(610),定位块(610)呈圆柱状,在定位块(610)内设有预热模块(617),在每两个定位块(610)之间设有至少一个温度传感器(613),在下夹板(611)上靠近上夹板(615)端设有若干支撑块(612)和定位柱(614);支撑块(612)和定位柱(614)均呈柱状,定位柱(614)内设有预热模块(617),定位柱(614)沿下夹板(611)长度方向依次间隔布置,支撑块(612)沿定位柱(614)连线对称布置,在支撑块(612)顶端设有膜式压力传感器,支撑块(612)内设有伸缩杆,伸缩杆和膜式压力传感器均与plc控制模块连接;定位块(610)和定位柱(614)结构相同,定位块(610)和定位柱(614)内均设有管状空腔,在空腔内布置的预热模块(617)包括依次连通的进液管(618)、散热管和出液管(619),在定位柱(614)外侧周向设有散热板。

4.根据权利要求2所述的一种铸铝零件加工设备,其特征在于:所述上夹板(615)呈长条状,其纵向截面呈顺时针旋转90度的l状,在上夹板(615)靠近下夹板(611)端设有与定位块(610)和温度传感器(613)配合的凹槽。

5.根据权利要求4所述的一种铸铝零件加工设备,其特征在于:所述铣削模块包括床身(603),床身(603)呈长方体状,在床身(603)顶端两侧设有动力箱和数控模块(602),还包括悬梁,悬梁设在动力箱和数控模块(602)顶端,在悬梁内设有与夹持模块(606)配合的机头(604),在悬梁底端设有与驱动件(616)滑动连接的环形轨道,环形轨道绕机头(604)一周;在床身(603)顶端设有工作台(605),工作台(605)设在动力箱和数控模块(602)之间,在工作台(605)顶端设有夹持模块(606),工作台(605)、悬梁、动力箱和数控模块(602)之间的区域构成粗加工腔室;还包括设在动力箱前端面的舱门(601),舱门(601)与粗加工腔室配合,其上下两端分别与动力箱和床身(603)滑动连接,在舱门(601)外侧还设有把手。

6.根据权利要求1所述的一种铸铝零件加工设备,其特征在于:所述时效处理模块(7)包括依次布置的粗加工时效处理箱(701)、精加工时效处理箱(702)和热交换箱(703),其均呈腔体结构的长方体状,在其开口端均设有与其滑动连接的炉门(704),其中在粗加工时效处理箱(701)和精加工时效处理箱(702)内壁面设有与plc控制模块连接的电加热模块(707)。

7.根据权利要求6所述的一种铸铝零件加工设备,其特征在于:所述电加热模块(707)与粗加工时效处理箱(702)的形状相同;粗加工时效处理箱(701)和精加工时效处理箱(702)结构相同,其均包括将电加热模块(707)包裹的隔热层(706),在电加热模块(707)层内壁面设有散热层(708),在散热层(708)内壁面中部设有两个档条(709),档条(709)呈条状,档条(709)设在散热层(708)内壁面的左右两侧且同一水平面布置,在散热层(706)内部底端设有铁质基板,还包括铁材质的加热托板(710),加热托板(710)呈板状且设在粗加工时效处理箱(701)内壁底端和档条(709)之间的区域,在加热托板(710)上远离粗加工时效处理箱(701)和精加工时效处理箱(702)开口端设有牵引杆(711)。

8.根据权利要求7所述的一种铸铝零件加工设备,其特征在于:所述粗加工时效处理箱(701)和精加工时效处理箱(702)还包括磁力分张器(9),磁力分张器(9)设在粗加工时效处理箱(701)和精加工时效处理箱(702)外侧面的左右两端,在磁力分张器(9)上下两端设有将粗加工时效处理箱(701)和精加工时效处理箱(702)包裹的导磁铁板(705)。

9.根据权利要求8所述的一种铸铝零件加工设备,其特征在于:所述加热托板(710)的横截面和纵截面均呈弓形,在加热托板(710)顶端涂覆有氧化铝涂层,在加热托板(710)底端面设有十字交叉型加强筋(712),加强筋(712)呈镂空状且有弹性,两条加强筋(712)将加热托板(710)底端面分割成两组轴对称的区域;在每组对称区域内设有多个导流板(713),导流板(713)横截面呈喇叭状,在同一区域内的导流板(713)朝向相同,每组对称区域内的导流板(713)朝向相反,两组对称区域内的导流板(713)朝向均不相同;所述热交换箱(703)包括空腔结构的散热箱,散热箱呈长方体状,在散热箱内侧周向设有吸热管(715),在散热箱顶端设有与吸热管(715)连通的换热泵(714),换热泵(714)输出端与粗加工模块(6)和精加工模块(8)的夹持模块(616)的预热模块(617)连通,散热箱顶端还设有与外界连通的送风泵(716)。

10.根据权利要求1所述的一种铸铝零件加工设备,其特征在于: 还包括底板(1),在底板(1)上端设有底座(5),沿底座(5)周边向上延伸有将粗加工模块(6)、时效处理模块(7)和精加工模块(8)包裹的方形围挡(4);围挡(4)的左右侧端分别设有与进料传送模块(2)和出料传送模块(3)配合的进、出料口,围挡(4)侧面还设有至少一个观察窗。

技术总结

本发明涉及铸铝零件加工技术领域,公开了一种铸铝零件加工设备,包括依次间隔布置且与PLC控制模块连接的粗加工模块、时效处理模块和精加工模块,所述粗加工模块包括夹持模块和将其包裹的铣削模块;时效处理模块包括通过设置的工业机器人与铣削模块配合的时效处理炉,其内设有与粗加工模块和精加工模块连通的废热收集模块;精加工模块包括夹具和将其包裹的车削模块,车削模块通过设置的工业机器人与时效处理炉配合,本发明通过废热收集系模块将时效处理模块中的废热进行收集并输送到粗加工模块和精加工模块内进行预热,减少资源浪费。

技术研发人员:段戈扬,樊一扬,刘江博闻,赵彬,贾彦旭,绳先登

受保护的技术使用者:康硕(河南)智能制造有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!