一种氩气保护拖罩及TA10合金塔内件的制作方法与流程

本发明属于化工设备加工,具体涉及一种氩气保护拖罩及ta10合金塔内件的制作方法。

背景技术:

1、在化工容器中,塔内件的作用是为了使气液在塔内有更好地接触,以便于发挥填料塔的最大生产能力和最大效率。所以说塔内件可以直接影响到整个填料塔的操作运行和填料性能的发挥。此外,填料塔的“放大效应”除了填料本身固有的因素之外,塔内件对它的影响也很大。在与普通的化学介质接触时,由于塔内件不承受容器压力,通常选择不锈钢材料,而当塔内件接触腐蚀性化学物质时,则需要选择特殊抗腐蚀材料,如ta10,以便保证塔内件不被腐蚀,发挥填料塔的最大生产能力和最大效率,为填料塔的安全稳定运行提供保障。

2、ta10材料(钛钼镍合金)名义成分为ti-0.3mo-0.8ni,是20世纪70年代中期美国研究开发的ti-12合金,是一种抗缝隙腐蚀的钛合金,该合金在300℃的抗拉强度比纯钛高一倍,抗还原性介质的腐蚀能力明显提高,在150-200℃的氯化物中不发生缝隙腐蚀。因此常被应用于对易腐蚀环境中。

3、目前塔内件的加工主要包括激光下料、折弯机折弯、组对焊接三个工序。但是在ta10塔内件的加工过程中,由于ta10合金硬度较高、脆性较大,极易出现断裂,成品率极低。

4、综上,现有技术中ta10合金塔内件的制作技术,仍然在下料、折弯、焊接效率和质量等方面仍然存在诸多问题,因此,为提高ta10合金塔内件的制作质量和工作效率,降低作业人员劳动强度,有必要提出一种新的ta10合金塔内件的制作方法。

技术实现思路

1、针对现有技术中ta10塔内件在加工过程中遇到的折弯断裂,焊接氧化,热变形等问题,本发明提供了一种氩气保护拖罩及ta10合金塔内件的制作方法,,降低ta10塔内件成型难度,提升ta10塔内件加工合格率,提高ta10塔内件加工效率。

2、本发明通过以下技术方案实现:

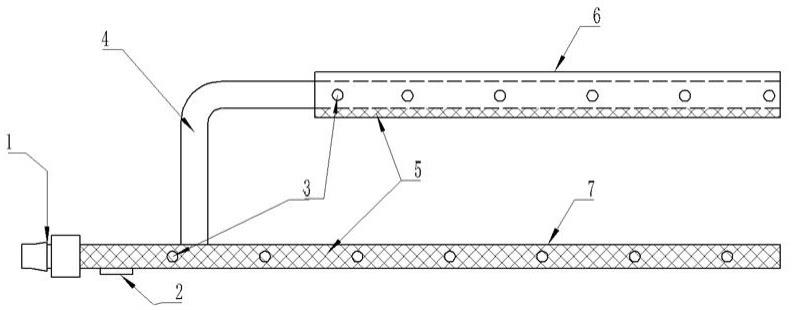

3、一种氩气保护拖罩,包括氩气进口连接装置、氩气分流孔、上部氩气导流管、氩气气流细化装置、上部氩气分布罩和下部氩气导流管;

4、所述的氩气进口分别与上部氩气导流管和下部氩气导流管连通,所述的上部氩气导流管和下部氩气导流管管壁上设置有氩气分流孔;

5、所述的上部氩气导流管水平位置套装有氩气分布罩,氩气分布罩下端设置有氩气气流细化装置;

6、所述的下部氩气导流管套装有氩气气流细化装置。

7、进一步地,所述的氩气保护拖罩底端设置有防滚动装置。

8、本发明还公开了ta10合金塔内件的制作方法,其特征在于,包括以下步骤:

9、(1)将ta10合金板材进行下料,压制成所需的ta10合金板材焊件;

10、(2)将上述氩气保护拖罩和气流细化焊枪组装成氩气保护罩,通入氩气,采用脉冲氩弧焊方式对ta10合金板材焊件进行焊接;

11、(3)焊接完毕后,继续通入氩气进行延气保护。

12、进一步地,所述的脉冲氩弧焊的数据参数设置为:

13、

14、进一步地,所述的ta10合金塔内件为半圆形导液管,采用一次压制成型。

15、进一步地,施焊前,焊丝、ta10合金板材焊件表面用酒精或丙酮擦拭干净,焊丝、ta10合金板材焊件做好隔离措施,防止被铁离子污染。

16、进一步地,施焊时,钨极距焊道间距不大于钨极直径。

17、进一步地,所述的气流细化焊枪中的瓷嘴增加细纱网。

18、本发明中氩气保护拖罩在使用时,氩气通过氩气进口连接装置通入氩气保护拖罩,分别进入上部氩气导流管和下部氩气导流管,分为两股氩气气流,其中进入上部氩气导流管中的氩气通过其上的氩气分流孔充入上部氩气分布罩,通过氩气气流细化装置,形成上部均匀的垂直方向氩气气幕,另一股进入下部氩气导流管中的氩气通过其上的氩气分流孔,形成可靠的水平方向氩气气幕,氩弧枪瓷嘴增加细纱网,将氩气气流细化,氩气保护拖罩两气幕与氩弧枪氩气气流构成一个持续不断,与空气完全隔绝的气体保护罩。

19、导液管作为塔内件在化工容器中起到保护液体穿过高气速区和变气速区,至低气速区的功能,为设备提供最佳气液分布效果。 为提高ta10导液管的加工效率与成型质量,根据ta10材料的性质,结合导液管在塔内起到的作用,对ta10导液管的结构进行优化。优化后的结构可保持原有性能,并且可采用压力机压制替代折弯机折弯工序,折弯成型,提高加工效率及合格率。对ta10合金焊接方法进行研究,采用脉冲氩弧焊,减小焊接电流的平均值,获得较低的线能量,在相同条件下减小热影响区和焊接变形;焊接时,钨极距焊道间距小于钨极直径,有效的控制钨极距焊道的距离,可以使电弧发散,较为稳定,热量分布均匀,解决焊件局部过热产生变形、氧化,同时焊接过程中保证氩气压力充足,焊缝熔池不易氧化。

20、本发明通过对ta10合金的脉冲氩弧焊接工艺设计及ta10合金焊接氩气保护拖罩设计,对ta10合金焊接过程中的关键条件进行控制,从而使ta10合金的焊缝成型美观、无明显变形、且焊缝呈银白色,焊接质量较高。本发明中的导液管为半圆形导液管,流通面积增加20%、导流股数由三角形导液管的三股增加到4股,更有利于液体均匀分布,一次压制成型,无需折弯,解决了ta10材质折弯易断裂的问题,且半圆形结构导液管相较于三角形导液管少了一条焊缝,节约了加工时间,有利于ta10加工成型;

21、本发明取得的有益效果为:

22、(1)ta10合金导液管加工技术突破,创新性的优化ta10合金导液管结构形式,采用压力机一次压制成型替代原有的折弯成型,消除了ta10合金折弯易断裂的问题,提高了ta10合金导液管的加工效率及合格率,为ta10合金材料的加工提供了一个新的可行的技术路线。

23、(2)本发明通过对脉冲氩弧焊焊接工艺参数研究,发明了一种脉冲氩弧焊焊接ta10合金的焊接工艺,相对于普通氩弧焊,本发明的焊接工艺解决了ta10合金在焊接过程中遇到的热应力集中问题、变形断裂问题,有效提高了ta10合金焊接的成型质量及焊接效率。

24、(3)本发明针对ta10合金的焊接,设计了一种氩气保护拖罩与气流细化焊枪,相对于普通氩弧焊接,本发明的氩气保护拖罩及气流细化焊枪可以将通入的氩气分流成为氩气气幕,将工件放置在气幕中,即可完成360°无死角保护,这种氩气保护拖罩可以使ta10合金的焊缝外观呈现银白色,解决焊缝氧化问题,有效提高ta10合金焊接的效率及外观质量。同时这种组合焊接工艺焊接的ta10合金的合格率能够达到99.5%,大幅度提高了ta10合金的焊接质量。

技术特征:

1.一种氩气保护拖罩,其特征在于,包括氩气进口连接装置(1)、氩气分流孔(3)、上部氩气导流管(4)、氩气气流细化装置(5)、上部氩气分布罩(6)和下部氩气导流管(7);

2.根据权利要求1所述的氩气保护拖罩,其特征在于,所述的氩气保护拖罩底端设置有防滚动装置(2)。

3.一种ta10合金塔内件的制作方法,其特征在于,包括以下步骤:

4.根据权利要求3所述的ta10合金塔内件的制作方法,其特征在于,所述的脉冲氩弧焊的数据参数设置为:

5.根据权利要求3所述的ta10合金塔内件的制作方法,其特征在于,所述的ta合金塔内件为半圆形导液管,采用一次压制成型。

6.根据权利要求3所述的ta10合金塔内件的制作方法,其特征在于,施焊前,焊丝、ta10合金板材焊件表面用酒精或丙酮擦拭干净,焊丝、ta10合金板材焊件做好隔离措施,防止被铁离子污染。

7.根据权利要求3所述的ta10合金塔内件的制作方法,其特征在于,施焊时,钨极距焊道间距不大于钨极直径。

8.根据权利要求3所述的ta10合金塔内件的制作方法,其特征在于,所述的气流细化焊枪中的瓷嘴增加细纱网。

技术总结

本发明公开了一种氩气保护拖罩及TA10合金塔内件的制作方法,氩气保护拖罩包括氩气进口连接装置、氩气分流孔、上部氩气导流管、氩气气流细化装置、上部氩气分布罩和下部氩气导流管;氩气分别进入上部氩气导流管和下部氩气导流管,上部氩气导流管中的氩气通过氩气分流孔充入上部氩气分布罩,通过氩气气流细化装置形成上部均匀的垂直方向氩气气幕,进入下部氩气导流管中的氩气通过氩气分流孔,形成可靠的水平方向氩气气幕,氩弧枪瓷嘴增加细纱网,将氩气气流细化,氩气保护拖罩两气幕与氩弧枪氩气气流构成一个持续不断,与空气完全隔绝的气体保护罩,使TA10合金的焊缝外观呈现银白色,解决焊缝氧化问题,有效提高TA10合金焊接的效率及外观质量。

技术研发人员:张同峰,潘广明,张龙玲,赵敬勇,曲泽乐,吴月海,赵红红,王帅

受保护的技术使用者:鲁西工业装备有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!