一种用于铝板的直角折弯装置及折弯工艺的制作方法

本申请涉及铝板加工,尤其是涉及一种用于铝板的直角折弯装置及折弯工艺。

背景技术:

1、铝板材是铝材种类中的一种,它是指用塑性加工方法将铝坯锭经过轧制、挤压、拉伸和锻造等方法最终制造成板型铝制品,包括有纯铝板,合金铝板,薄铝板,中厚铝板,花纹铝板,在铝板的生产过程中,通常需要使用折弯机对铝板进行折弯,从而满足不同行业的铝板形状需求。

2、目前,对铝板进行折弯加工时,需要两个或多个工作人员手扶铝板进行折弯加工,完成铝板一端的折弯后,通常需要调转铝板的方向,进行铝板另一端的折弯,该过程需要两个或多个工作人员共同将铝板搬出折弯机,通过工作人员走动或人手移动将铝板的方向调转,再将铝板的另一端伸入折弯机中进行折弯,全过程中工作人员的体力劳动量大,耗费的人力成本高。

技术实现思路

1、为了降低铝板折弯耗费的人力成本,本申请提供一种用于铝板的直角折弯装置及折弯工艺。

2、一方面,本申请提供的一种用于铝板的直角折弯装置及折弯工艺,采用如下的技术方案:

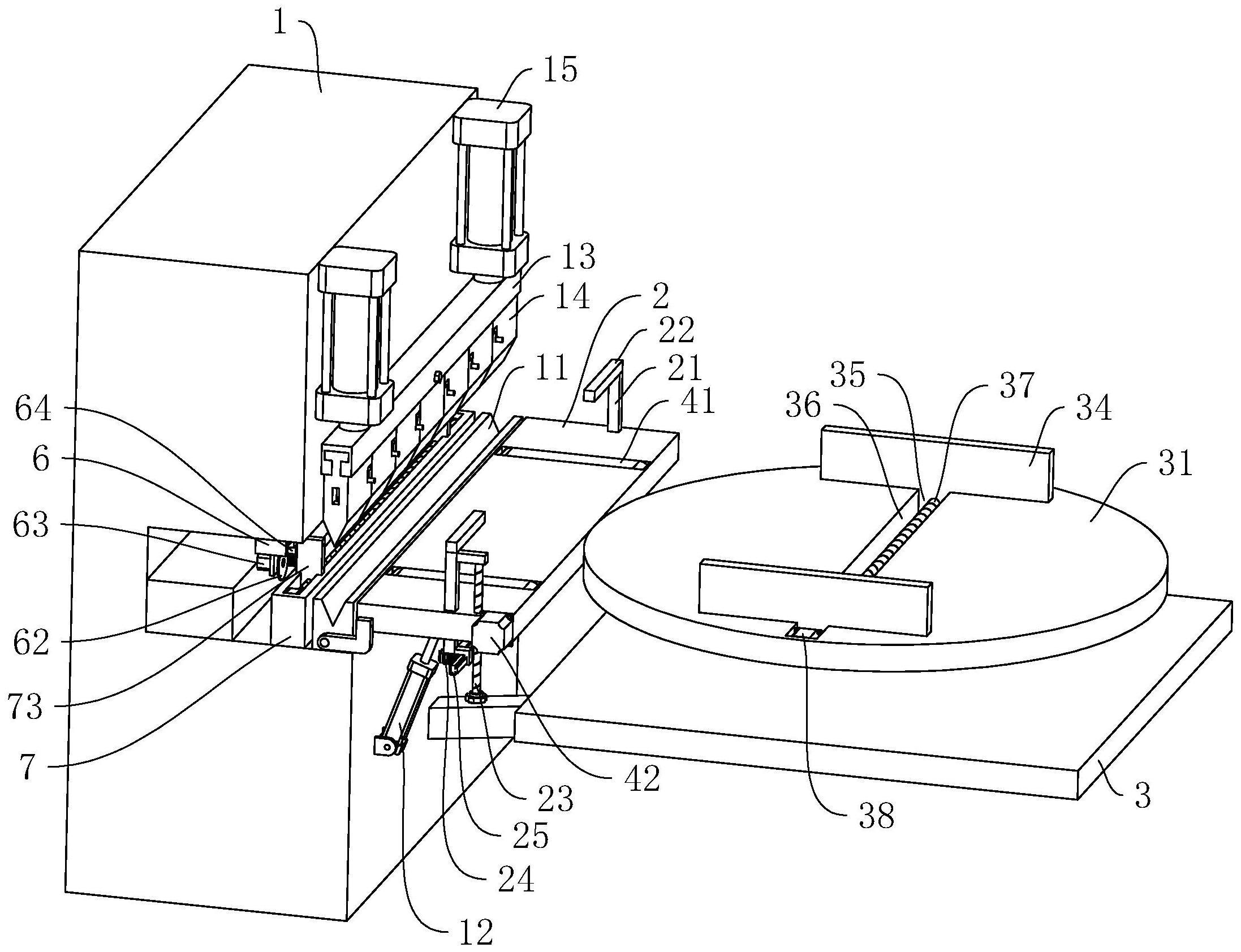

3、一种用于铝板的直角折弯装置及折弯工艺,包括机体,所述机体的侧壁设有折弯组件与折弯座,所述折弯座位于折弯组件的下方,所述折弯座的侧壁连接有承板架,所述承板架上设有传送组件,所述机体的侧壁设有转板架,所述转板架的顶部转动连接有转板台,所述转板架上设有用于驱使转板台转动的转动驱动件。

4、通过采用上述技术方案,需要对铝板进行折弯时,可将铝板放在承板架上,通过传送带将铝板运送到折弯座的顶侧,通过压刀对铝板进行折弯,完成折弯后,可通过传送带使铝板远离折弯座,然后将铝板移到转板台上,令转动驱动件使转板台转动,从而对铝板进行转向,完成转向后,即可将铝板移到承板架上,再通过传送带将铝板移动到折弯座上,再次进行折弯,减少工作人员的工作量,从而降低人力成本。

5、可选的,所述承板架与折弯座呈转动连接,所述机体的侧壁设有用于驱使折弯座转动的翻转驱动件。

6、通过采用上述技术方案,折弯时,可令翻转驱动件驱使承板架转动,代替工作人员对铝板进行托起,减少工作人员的工作量,降低人力成本。

7、可选的,所述转板台的顶部滑移连接有正位板,所述转板台上转动设置有联动杆,所述联动杆与正位板螺纹配合,所述转板台上设置有正位驱动件,所述正位驱动件与联动杆相连接。

8、通过采用上述技术方案,铝板移动到转板台上时,可令正位驱动件驱使联动杆转动,使正位板移动,对铝板进行推动,代替工作人员对铝板的摆放方向进行调整,节省人力。

9、可选的,所述承板架上滑移连接有调节杆,所述调节杆的顶端连接有压顶杆,所述承板架上螺纹连接有螺纹移动杆,所述螺纹移动杆与调节杆转动连接。

10、通过采用上述技术方案,可转动螺纹移动杆,带动调节杆移动,从而使压顶杆抵接在铝板的顶侧,提高铝板的稳定性,减少铝板折弯时向上弹起的情况。

11、可选的,所述压顶杆与调节杆转动连接,所述压顶杆与调节杆均为对称设置,所述调节杆的底部活动连接有偏位组件,所述偏位组件与压顶杆相连接。

12、通过采用上述技术方案,完成折弯需要移动铝板时,可令偏位组件带动压顶杆转动,使压顶杆与铝板的顶侧相错开,从而可对铝板进行移动。

13、可选的,所述机体上滑移连接有对齐板,所述机体上设有用于驱使对齐板移动的对齐驱动件,所述折弯座位于对齐板与承板架之间。

14、通过采用上述技术方案,可令对齐驱动件驱使对齐板移动,从而可根据铝板的折弯位置调节对齐板与折弯座之间的距离,进行折弯前,将铝板抵接在对齐板的侧壁,从而提高折弯的位置准确性,提高折弯加工质量。

15、可选的,所述机体上滑移设置有切折边组件,所述机体上设置有用于驱使切折边组件移动的移动驱动件。

16、通过采用上述技术方案,可令移动驱动件带动切折边组件移动,对铝板的折边进行切割,从而便于进行折弯。

17、可选的,所述切折边组件包括横移座与切边件,所述切边件与横移座转动连接,所述横移座与移动驱动件相连接,所述横移座上连接有切边驱动件,所述切边驱动件的输出端与切边件相连接。

18、通过采用上述技术方案,可令切边驱动件驱使切边件转动,从而可对铝板的折边进行切割。

19、可选的,所述机体上设有固定承台,所述固定承台上滑移连接有固位夹板,所述固定承台上设有用于驱使固位夹板移动的夹板驱动件。

20、通过采用上述技术方案,铝板放置在折弯座上时,可令夹板驱动件驱使固位夹板移动,代替工作人员对铝板的摆放位置进行调整,节省人力,提高折弯加工质量。

21、另一方面,本申请提供的一种用于铝板的折弯工艺,采用如下的技术方案:

22、一种用于铝板的折弯工艺,包括以下步骤:

23、s1:将铝板平整放置在承板架上,通过传送组件将铝板移动到折弯座上;

24、s2:使用折弯组件对铝板进行折弯;

25、s3:通过传送组件将铝板移出,使铝板移动到转板台上;

26、s4:令转动驱动件驱使转板台转动;

27、s5:将铝板移动到承板架上,通过传送组件传送铝板进行折弯。

28、通过采用上述技术方案,可令承板架代替工作人员对铝板进行手托,令传送轮、传送带与传送驱动件辅助工作人员对铝板进行搬运传送,需要令铝板转向时,可通过转板台代替工作人员对铝板进行转动,全程可只由一个工作人员进行操作即可,降低工作人员的数量与工作量,从而降低人力成本。

29、综上所述,本申请包括以下至少一种有益技术效果:

30、1.需要对铝板进行折弯时,可将铝板放在承板架上,通过传送带将铝板运送到折弯座的顶侧,通过压刀对铝板进行折弯,完成折弯后,可通过传送带使铝板远离折弯座,然后将铝板移到转板台上,令转动驱动件使转板台转动,从而对铝板进行转向,完成转向后,即可将铝板移到承板架上,再通过传送带将铝板移动到折弯座上,再次进行折弯,减少工作人员的工作量,从而降低人力成本;

31、2.折弯时,可令翻转驱动件驱使承板架转动,代替工作人员对铝板进行托起,减少工作人员的工作量,降低人力成本;

32、3.铝板移动到转板台上时,可令正位驱动件驱使联动杆转动,使正位板移动,对铝板进行推动,代替工作人员对铝板的摆放方向进行调整,节省人力。

技术特征:

1.一种用于铝板的直角折弯装置及折弯工艺,其特征在于,包括机体(1),所述机体(1)的侧壁设有折弯组件与折弯座(11),所述折弯座(11)位于折弯组件的下方,所述折弯座(11)的侧壁连接有承板架(2),所述承板架(2)上设有传送组件,所述机体(1)的侧壁设有转板架(3),所述转板架(3)的顶部转动连接有转板台(31),所述转板架(3)上设有用于驱使转板台(31)转动的转动驱动件(32)。

2.根据权利要求1所述的一种用于铝板的直角折弯装置及折弯工艺,其特征在于,所述承板架(2)与折弯座(11)呈转动连接,所述机体(1)的侧壁设有用于驱使折弯座(11)转动的翻转驱动件(12)。

3.根据权利要求1所述的一种用于铝板的直角折弯装置及折弯工艺,其特征在于,所述转板台(31)的顶部滑移连接有正位板(34),所述转板台(31)上转动设置有联动杆(37),所述联动杆(37)与正位板(34)螺纹配合,所述转板台(31)上设置有正位驱动件(38),所述正位驱动件(38)与联动杆(37)相连接。

4.根据权利要求1所述的一种用于铝板的直角折弯装置及折弯工艺,其特征在于,所述承板架(2)上滑移连接有调节杆(21),所述调节杆(21)的顶端连接有压顶杆(22),所述承板架(2)上螺纹连接有螺纹移动杆(23),所述螺纹移动杆(23)与调节杆(21)转动连接。

5.根据权利要求4所述的一种用于铝板的直角折弯装置及折弯工艺,其特征在于,所述压顶杆(22)与调节杆(21)转动连接,所述压顶杆(22)与调节杆(21)均为对称设置,所述调节杆(21)的底部活动连接有偏位组件,所述偏位组件与压顶杆(22)相连接。

6.根据权利要求1所述的一种用于铝板的直角折弯装置及折弯工艺,其特征在于,所述机体(1)上滑移连接有对齐板(5),所述机体(1)上设有用于驱使对齐板(5)移动的对齐驱动件(51),所述折弯座(11)位于对齐板(5)与承板架(2)之间。

7.根据权利要求1所述的一种用于铝板的直角折弯装置及折弯工艺,其特征在于,所述机体(1)上滑移设置有切折边组件,所述机体(1)上设置有用于驱使切折边组件移动的移动驱动件(6)。

8.根据权利要求7所述的一种用于铝板的直角折弯装置及折弯工艺,其特征在于,所述切折边组件包括横移座(61)与切边件(62),所述切边件(62)与横移座(61)转动连接,所述横移座(61)与移动驱动件(6)相连接,所述横移座(61)上连接有切边驱动件(63),所述切边驱动件(63)的输出端与切边件(62)相连接。

9.根据权利要求7所述的一种用于铝板的直角折弯装置及折弯工艺,其特征在于,所述机体(1)上设有固定承台(7),所述固定承台(7)上滑移连接有固位夹板(73),所述固定承台(7)上设有用于驱使固位夹板(73)移动的夹板驱动件(74)。

10.一种用于铝板的折弯工艺,采用上述权利要求1-9任一项所述的一种用于铝板的直角折弯装置及折弯工艺,其特征在于,包括以下步骤:

技术总结

本申请涉及铝板加工技术领域,尤其是涉及一种用于铝板的直角折弯装置及折弯工艺,包括机体,所述机体的侧壁设有折弯组件与折弯座,所述折弯座位于折弯组件的下方,所述折弯座的侧壁连接有承板架,所述承板架上设有传送组件,所述机体的侧壁设有转板架,所述转板架的顶部转动连接有转板台,所述转板架上设有用于驱使转板台转动的转动驱动件。本申请具有降低铝板折弯所耗费人力成本的效果。

技术研发人员:林汉英

受保护的技术使用者:佛山市南海英吉威铝建材有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!