一种提高酸洗板电阻点焊接头性能的方法与流程

本发明涉及焊接,具体为一种提高酸洗板电阻点焊接头性能的方法。

背景技术:

1、酸洗板主要应用于汽车大梁、副梁、车轮,包括轮辋、驾驶室内板、车厢板等。目前,酸洗板在汽车制造业应用很广,点焊工艺也比较成熟。但一些强度较高的酸洗板在点焊过程中出现窗口狭窄焊核内部孔洞较大等情况。再者,采用现有的酸洗板焊接工艺焊接强度比较高的酸洗板时经常出现接头剪切拉伸失效模式为界面失效的情况,严重影响了接头的力学性能,从而导致无法应用到汽车生产当中,因此急需研发一种可以提高酸洗板电阻点焊接头性能的方法;因此如何提高酸洗板接头性能成为了其更好应用推广的关键。

技术实现思路

1、本发明的目的在于提供一种提高酸洗板电阻点焊接头性能的方法,以解决上述背景技术中提出的问题。

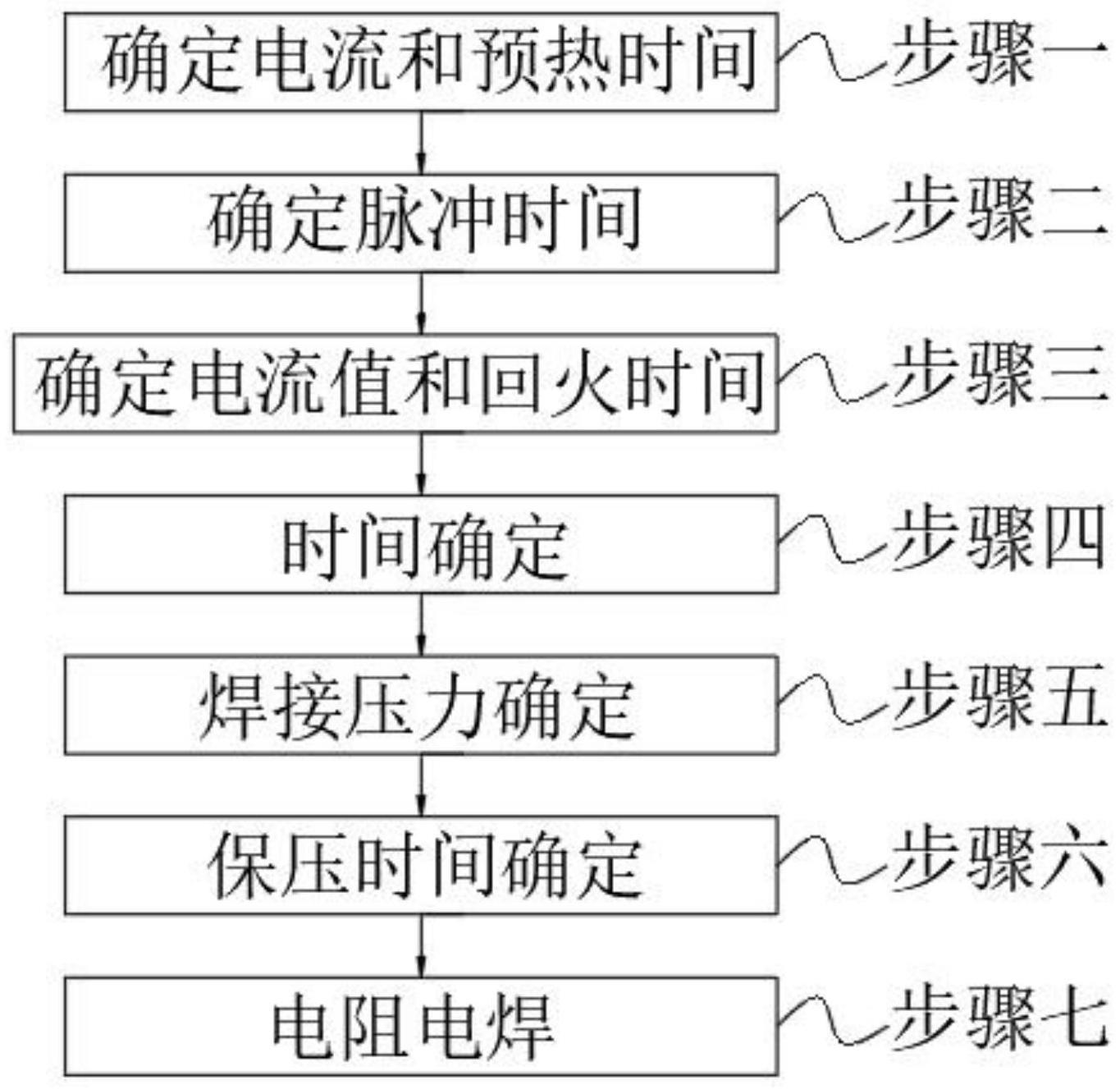

2、为实现上述目的,本发明提供如下技术方案:一种提高酸洗板电阻点焊接头性能的方法,包括以下步骤:步骤一,确定电流和预热时间;步骤二,确定脉冲时间;步骤三,确定电流值和回火时间;步骤四,时间确定;步骤五,焊接压力确定;步骤六,保压时间确定;步骤七,电阻点焊;

3、其中在上述步骤一中,根据板厚度确定预热电流ip与预热时间tp的大小;

4、其中在上述步骤二中,使用三脉冲焊接,根据板厚确定一个脉冲时间tw;

5、其中在上述步骤三中,确定回火脉冲的电流值it与回火时间tt;

6、其中在上述步骤四中,根据板厚确定预热脉冲与焊接脉冲冷却间隔时间tc1、焊接脉冲间隔时间tc2、焊接脉冲与回火脉冲冷却间隔时间tc3;

7、其中在上述步骤五中,根据钢板强度确定焊接压力p;

8、其中在上述步骤六中,根据钢板强度确定保压时间th,100ms≤th≤250ms;

9、其中在上述步骤七中,采用中频直流点焊机按照上述确定的参数并按预压、预热、焊接、回火、保压的时序实施电阻点焊。

10、优选的,所述步骤一中,预热电流ip的大小范围在10ka≤ip≤15ka;预热时间tp的大小范围在20ms≤tp≤40ms。

11、优选的,所述步骤二中,脉冲时间tw的大小范围在200ms≤tw≤240ms;三脉冲焊接电流关系为iw1=iw2-2=iw3-4。

12、优选的,所述步骤三中,计算式为:it=0.5iw3,回火时间150ms≤tt≤200ms。

13、优选的,所述步骤四中,焊接脉冲冷却间隔时间tc1、焊接脉冲间隔时间tc2、焊接脉冲与回火脉冲冷却间隔时间tc3之间的关系为20ms≤tc1=tc2=tc3≤40ms。

14、优选的,所述步骤五中,焊接压力p的选择范围在5-6.5kn。

15、与现有技术相比,本发明的有益效果是:该一种提高酸洗板电阻点焊接头性能的方法,尤其适用于强度较高的酸洗板;该方法是利用大电流短时间的脉冲形式将酸洗板表面的氧化铁皮排开,使焊核里的氧化铁皮含量大幅度降低;利用逐渐增大的三脉冲焊接电流的焊接方式避免了由于长时间持续加热引起的表面飞溅的情况,同时也使焊核尺寸进一步增大;使用回火脉冲降低了焊后接头的冷却速度,减小了接头处的残余应力,提高了接头性能;此方法具有抑制飞溅、增大焊接工艺窗口、改变接头失效模式提高接头性能的优点;此焊接工艺可以使酸洗板更好的应用到汽车制造领域。

技术特征:

1.一种提高酸洗板电阻点焊接头性能的方法,包括以下步骤:步骤一,确定电流和预热时间;步骤二,确定脉冲时间;步骤三,确定电流值和回火时间;步骤四,时间确定;步骤五,焊接压力确定;步骤六,保压时间确定;步骤七,电阻点焊;其特征在于:

2.根据权利要求1所述的一种提高酸洗板电阻点焊接头性能的方法,其特征在于:所述步骤一中,预热电流ip的大小范围在10ka≤ip≤15ka;预热时间tp的大小范围在20ms≤tp≤40ms。

3.根据权利要求1所述的一种提高酸洗板电阻点焊接头性能的方法,其特征在于:所述步骤二中,脉冲时间tw的大小范围在200ms≤tw≤240ms;三脉冲焊接电流关系为iw1=iw2-2=iw3-4。

4.根据权利要求1所述的一种提高酸洗板电阻点焊接头性能的方法,其特征在于:所述步骤三中,计算式为:it=0.5iw3,回火时间150ms≤tt≤200ms。

5.根据权利要求1所述的一种提高酸洗板电阻点焊接头性能的方法,其特征在于:所述步骤四中,焊接脉冲冷却间隔时间tc1、焊接脉冲间隔时间tc2、焊接脉冲与回火脉冲冷却间隔时间tc3之间的关系为20ms≤tc1=tc2=tc3≤40ms。

6.根据权利要求1所述的一种提高酸洗板电阻点焊接头性能的方法,其特征在于:所述步骤五中,焊接压力p的选择范围在5-6.5kn。

技术总结

本发明公开了一种提高酸洗板电阻点焊接头性能的方法,包括以下步骤:步骤一,确定电流和预热时间;步骤二,确定脉冲时间;步骤三,确定电流值和回火时间;步骤四,时间确定;步骤五,焊接压力确定;步骤六,保压时间确定;步骤七,电阻点焊;其中在上述步骤一中,根据板厚度确定预热电流I<subgt;P</subgt;与预热时间t<subgt;P</subgt;的大小;其中在上述步骤二中,使用三脉冲焊接,根据板厚确定一个脉冲时间t<subgt;w</subgt;;其中在上述步骤三中,确定回火脉冲的电流值I<subgt;t</subgt;与回火时间t<subgt;t</subgt;;本发明,使用回火脉冲的目的在于减缓焊后接头的冷却速度,从而减小接头处的残余应力,改善接头性能,同时此方法具有抑制飞溅、增大焊接工艺窗口、改变接头失效模式提高接头性能的优点。

技术研发人员:李科龙,王亚芬,周宏伟,杨天一,陈虹宇,王禹,王焕,韩丹

受保护的技术使用者:本钢板材股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!