一种冲压零件的卸料机构及模具的制作方法

本发明涉及冲压,具体涉及一种冲压零件的卸料机构及模具。

背景技术:

1、冲压零件成形后与凸模贴合紧密,特别是经过翻边工艺后零件包裹在凸模上,必须使用卸料机构使两者分离。现有技术一般使用氮气弹簧或气缸驱动卸料镶块,卸料镶块顶持零件从而完成卸料。

2、例如,使用氮气弹簧时,通过在氮气弹簧上装有刚性卸料镶块,当上模下行时驱动杆压缩氮气弹簧,当上模上行后氮气弹簧释放回弹力,从而带动刚性卸料镶块随驱动杆上行,刚性卸料镶块接触零件并施加卸料力,从而达到零件与凸模分离的效果。但氮气弹簧卸料机构依赖氮气弹簧提供卸料力,须采购氮气弹簧标准件,成本较高。且卸料力由氮气弹簧回位过程中的弹性势能释放提供,卸料过程中速度及行程不可控,且多处卸料机构的时序不一致,易造成零件变形,须多次调试才能达到正常生产状态,生产周期内须长期保养。另一方面,氮气弹簧依靠上模驱动杆压缩,存在安全隐患。如上模行程变化、驱动杆与氮气弹簧顶部间落入异物、驱动杆变形等原因,都会造成氮气弹簧过量压缩或偏载,损坏氮气弹簧并造成部件飞出,威胁生产人员安全。

3、使用气缸卸料机构时,依赖气缸提供卸料力,须采购气缸标准件,导致开发成本增加,且气缸需管路连接,使整个凸模的结构更加复杂,不易应用于凸模等活动部件的卸料。气缸卸料机构依靠压机气源提供气压,气源组数及气源流量受生产线制约,不利于转线生产;且由于压机气源参数固定,气缸运动受气源控制,导致多个卸料机构时序不一致,工作时不同刮料器存在时间差,导致零件各处不能同时受力,产生变形。

技术实现思路

1、针对现有技术中存在的缺陷,本发明的目的在于提供一种冲压零件的卸料机构及模具,以解决现有技术中使用氮气弹簧卸料机构或气缸卸料机构时,多个卸料机构时序不一致,造成零件受力不平衡产生变形的问题。

2、为达到以上目的,本发明采取的技术方案是:

3、一方面,本申请提供一种冲压零件的卸料机构,包括:

4、至少一个卸料组件,其用于与凸模连接,并可相对上述凸模沿第二方向移动;

5、驱动件,其与上述卸料组件一一对应,上述驱动件被配置为:当上述卸料组件随上述凸模一起相对于上述驱动件在第一方向移动时,驱动上述卸料组件沿第二方向运动以顶持零件。

6、在一些可选的实施例中,上述驱动件包括楔形块,上述卸料组件包括:

7、导杆,其用于与上述凸模可活动地连接;

8、卸料块,其与上述导杆的一端连接;

9、与上述楔形块滑动配合的滑动块,其连接于上述导杆的另一端,当上述滑动块相对于上述楔形块在第一方向移动时,驱动上述导杆带动上述卸料块沿第二方向运动以顶持零件。

10、在一些可选的实施例中,上述卸料块包括多个与上述零件不同部位结构匹配的子卸料块,多个上述子卸料块择一选择地与上述导杆可拆卸连接。

11、另一方面,本申请还提供一种冲压零件的模具,包括:

12、凸模;

13、至少一个卸料组件,其与上述凸模连接,并可相对上述凸模沿第二方向移动;

14、驱动件,其与上述卸料组件一一对应,上述驱动件被配置为:当上述凸模相对于上述驱动件在第一方向移动时,驱动上述卸料组件沿第二方向运动以顶持零件。

15、在一些可选的实施例中,上述凸模具有相互连通的滑动腔和容纳腔,上述驱动件包括楔形块,固定设置于上述容纳腔内,上述卸料组件包括:

16、导杆,其可活动地设在上述滑动腔内;

17、卸料块,其与上述导杆的一端连接;

18、与上述楔形块滑动配合的滑动块,其连接于上述导杆的另一端,当上述滑动块相对于上述楔形块在第一方向移动时,驱动上述导杆带动上述卸料块沿第二方向运动以顶持零件。

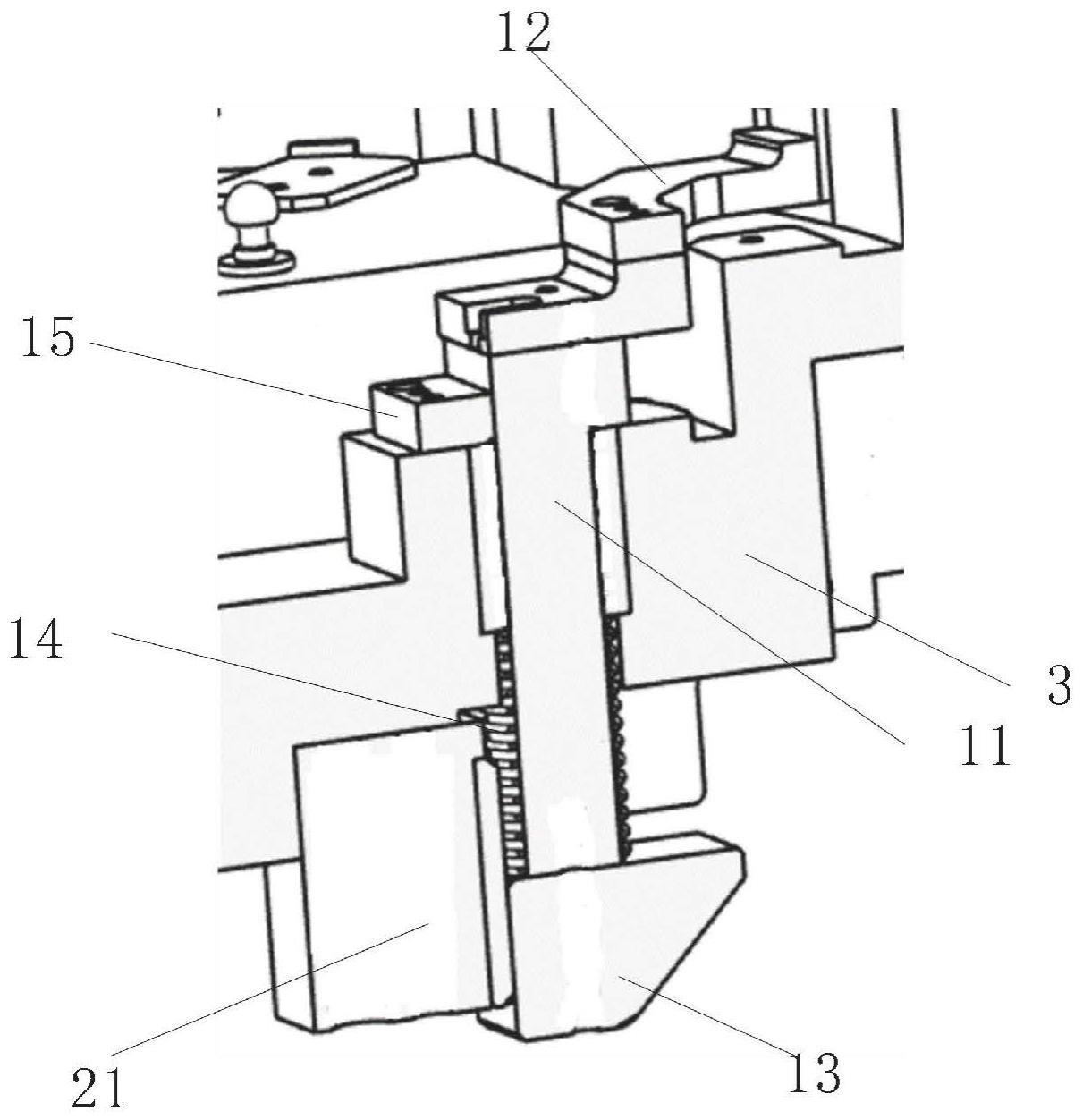

19、在一些可选的实施例中,上述滑动腔内还设有环形套,上述卸料组件还包括弹簧,上述弹簧套设于上述导杆外,一端与上述环形套抵持,另一端与上述滑动块抵持。

20、在一些可选的实施例中,上述导杆的侧壁上开设有l型的避让槽,上述凸模上设有限位件,上述导杆在第二方向运动至设定位置时,上述限位件与上述避让槽的底壁抵持。

21、在一些可选的实施例中,上述避让槽位于上述环形套内。

22、在一些可选的实施例中,上述容纳腔内还设有与上述凸模固定连接的导板,上述导板与上述滑动块滑动配合,当上述滑动块相对于上述楔形块在第一方向移动时,上述导板抵持上述楔形块使上述楔形块沿第二方向运动。

23、在一些可选的实施例中,上述驱动件还包括:

24、斜楔,其与上述楔形块连接,且具有斜面,上述斜楔可在第一方向移动;

25、与上述斜楔滑动配合的上驱动,其可在第二方向移动,并推动上述斜楔相对于上述凸模沿上述第一方向运动,驱动上述导杆带动上述卸料块沿第二方向运动以顶持零件。

26、与现有技术相比,本发明的优点在于:通过将卸料组件与凸模连接,从而可以使卸料组件随凸模一起相对于驱动件在第一方向移动的同时,卸料组件在第二方向上运动以顶持零件,这样可以使卸料组件与凸模的运动同步,尤其当卸料组件设有多个时,可以确保多个卸料组件同步对零件进行顶持,避免由于卸料组件在顶持零件时不同步而造成零件各处不能同时受力或受力不均,产生形变的问题。

技术特征:

1.一种冲压零件的卸料机构,其特征在于,包括:

2.如权利要求1所述的冲压零件的卸料机构,其特征在于,所述驱动件(2)包括楔形块(21),所述卸料组件(1)包括:

3.如权利要求2所述的冲压零件的卸料机构,其特征在于,所述卸料块(12)包括多个与所述零件不同部位结构匹配的子卸料块,多个所述子卸料块择一选择地与所述导杆(11)可拆卸连接。

4.一种冲压零件的模具,其特征在于,包括:

5.如权利要求4所述的冲压零件的模具,其特征在于,所述凸模(3)具有相互连通的滑动腔和容纳腔,所述驱动件(2)包括楔形块(21),固定设置于所述容纳腔内,所述卸料组件(1)包括:

6.如权利要求5所述的冲压零件的模具,其特征在于,所述滑动腔内还设有环形套(31),所述卸料组件(1)还包括弹簧(14),所述弹簧(14)套设于所述导杆(11)外,一端与所述环形套(31)抵持,另一端与所述滑动块(13)抵持。

7.如权利要求5所述的冲压零件的模具,其特征在于,所述导杆(11)的侧壁上开设有l型的避让槽,所述凸模(3)上设有限位件(15),所述导杆(11)在第二方向运动至设定位置时,所述限位件(15)与所述避让槽的底壁抵持。

8.如权利要求6所述的冲压零件的模具,其特征在于,所述避让槽位于所述环形套(31)内。

9.如权利要求5所述的冲压零件的模具,其特征在于,所述容纳腔内还设有与所述凸模(3)固定连接的导板(32),所述导板(32)与所述滑动块(13)滑动配合,当所述滑动块(13)相对于所述楔形块(21)在第一方向移动时,所述导板(32)抵持所述楔形块(21)使所述楔形块(21)沿第二方向运动。

10.如权利要求5所述的冲压零件的模具,其特征在于,所述驱动件(2)还包括:

技术总结

本发明公开了一种冲压零件的卸料机构及模具,涉及冲压技术领域,一方面,该卸料机构包括至少一个卸料组件和与卸料组件一一对应的驱动件,卸料组件用于与凸模连接,并可相对凸模沿第二方向移动;驱动件与卸料组件一一对应,驱动件被配置为:当卸料组件随凸模一起相对于驱动件在第一方向移动时,驱动卸料组件沿第二方向运动以顶持零件。第二方面,该模具包括卸料机构及凸模。通过将卸料组件与凸模连接,从而可以使卸料组件随凸模一起相对于驱动件在第一方向移动的同时,卸料组件在第二方向上运动以顶持零件,这样可以使卸料组件与凸模的运动同步,尤其当卸料组件设有多个时,可以确保多个卸料组件同步对零件进行顶持,避免零件产生形变的问题。

技术研发人员:曹琰,韦衍杰,陈宇鲲,李亮,张文涛

受保护的技术使用者:东风汽车集团股份有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!