一种用于汽车吊的车架生产线及其车架安装方法与流程

本发明涉及车架焊接,具体而言,涉及一种用于汽车吊的车架生产线及其车架安装方法。

背景技术:

1、起重机的车架目前的生产制造方式多为人工焊接,其焊接过程中需要利用吊车多次翻面,生产效率低,劳动强度大,因此,采用智能焊接生产线来对其进行自动化生产可以有效减轻劳动强度,提高生产效率。但现有技术中,车架生产线合适完整的管理生产系统,在实际使用过程中整个生产线上杂乱无章,对整个生产线的安全性造成严重的影响,容易导致安全事故和生产事故。另外,在加工或者运输一些体积较大、重量较大的车架工件时,难以进行适配性的转运和调剂工作,使得生产效率大打则扣。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种用于汽车吊的车架生产线及其车架安装方法,以解决上述问题。

2、本发明采用了如下方案:

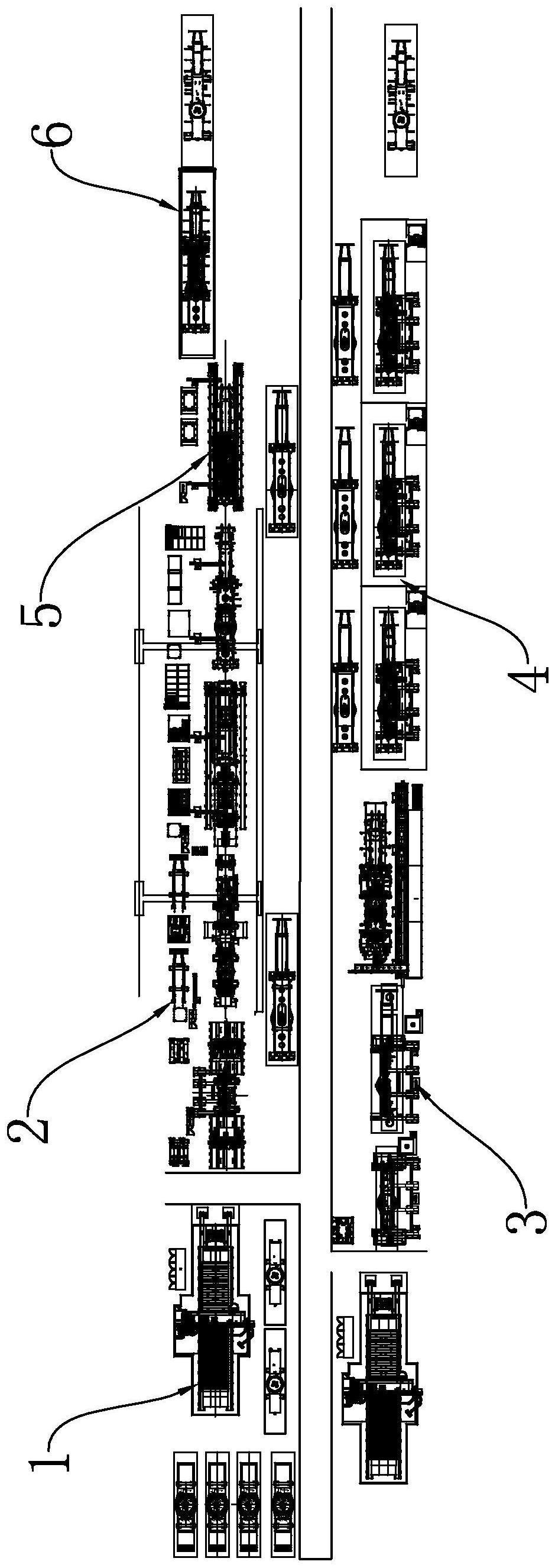

3、本申请提供了一种用于汽车吊的车架生产线,包括车架箱体定位焊工位、支腿与车架箱体定位焊工位、车架前后段定位焊工位、车架附件定位焊工位、走台板定位焊工位、以及末端验收工位;所述车架箱体定位焊工位用于对生产线首端的来料进行组对焊接而形成车架箱体,并进一步将车架箱体传输至下一工序;所述支腿与车架箱体定位焊工位包括端部对中机构、升降定位机构、中部对中机构、以及中间定位机构;所述中部对中机构包括升降组件、滚筒组件以及沿宽度方向上相互对置的对中组件;所述中间定位机构配置成用于对车架箱体的中部进行销轴定位,所述升降定位机构和端部对中机构相互协作以适于将支腿组对安装在车架箱体的前后侧;所述车架前后段定位焊工位包括用于接收满焊后的车架半成品的支撑台、以及设置在支撑台前方的组对台,所述车架半成品吊装放置在支撑台上,所述组对台适于托举限位吊装而来的车架前桥,并将车架前桥精准定位安装至车架半成品的前侧;所述车架附件定位焊工位配置成用于将驾驶室支架、吊臂支架、推力杆支架以及发动机支架和变速箱支架分别移动至车架的指定位置处进行点焊拼接;所述走台板定位焊工位设有定位台和配置在定位台两侧的导轨及其滑行台,所述定位台用于托举限定吊装而来的车架,所述滑行台上设有磁吸件,所述磁吸件用于对走台板进行抓取并自如移转对接在车架的左右侧;所述末端验收工位至少具有一车架检测区,所述车架检测区通过非接触式的三维扫描仪对移转而来的车架进行操作检测。

4、作为进一步改进,所述端部对中机构配置成可相对车架箱体长度方向自如活动的立式对中夹紧结构,所述升降定位机构用于将所放置的支腿举升至与中间定位机构所放置的车架箱体相平齐,所述立式对中夹紧结构至少沿长度方向将支腿抵靠在车架箱体的前后侧,沿宽度方向将支腿移动至居中位置。

5、作为进一步改进,所述支撑台包括用于插接定位车架箱体的中间销轴结构、对置在中间销轴结构前后两侧的对中结构、以及配置在支撑台前后侧的调平托举结构。

6、作为进一步改进,所述中间销轴结构用于对吊装而来的车架半成品进行轴向限位,所述对中结构适于将车架半成品居中限位在其宽度方向上,所述调平托举结构对水平状态的车架半成品进行端部限位和校平。

7、作为进一步改进,所述组对台包括用于对吊装而来的车架前桥进行定位夹紧的夹具结构、和滑动配置在前侧的移动架以及设置在移动架上的用于对前桥的保险杠锁附固定的定位柱和定位导杆。

8、作为进一步改进,所述夹具结构包括用于车架前桥的定位销、托举件以及夹紧件,所述夹紧件以对中夹持的方式将车架前桥横置在组对台上,所述定位销插接在车架前桥的左右两侧,所述托举件可升降的配置在组对台上并与车架前桥支撑适配。

9、作为进一步改进,多个所述定位柱间隔排布在移动架的上端侧,以沿竖向进行初步定位;所述定位导杆受控于手摇螺杆,以在手摇螺杆的联动下对应沿横向插接定位,使得前桥保险杠锁住在移动架上,且所述夹具结构可跟随移动架滑动对应将车架前桥接合在车架半成品上。

10、作为进一步改进,所述车架附件定位焊工位包括用于车架的放置台、配置在放置台上的龙门式吊机以及用于送料至放置台上以供车架使用的行走升降台,所述龙门式吊机用于吊装带有随行工装的悬架支架至车架上,所述行走升降台上设有定位靠模,通过定位靠模分别将驾驶室支架、吊臂支架以及发动机支架和变速箱支架输送至车架上进一步组装点焊。

11、作为进一步改进,所述车架箱体定位焊工位、支腿与车架箱体定位焊工位、车架前后段定位焊工位、车架附件定位焊工位、以及走台板定位焊工位分别配属有各自的焊接机器人或人工焊接位。

12、作为进一步改进,所述车架检测区至少配备有上料扫码工位、换站移动工位、扫描工位、数据检查工位、以及下料输出工位。

13、本申请另提供一种汽车吊的车架安装方法,基于前述的用于汽车吊的车架生产线,包括如下步骤:

14、s1:通过车架箱体定位焊工位对应实施车架箱体的人工组对、内焊补焊返修、以及单丝外焊、双丝外焊、返修探伤及加工,形成车架箱体;

15、s2:在支腿与车架箱体定位焊工位对应将支腿组对安装在车架箱体的前后侧,在车架前后段定位焊工位对应将车架前桥安装在车架半成品的前侧;

16、s3:进一步将车架附件、走台板移动至车架的指定位置进行点焊拼接,在车架检测区对车架进行三维扫描检测验收。

17、通过采用上述技术方案,本发明可以取得以下技术效果:

18、本申请的用于汽车吊的车架生产线,通过多个定位焊工位之间的协作配合,将车架箱体、支腿、车架前桥、各类附件、以及走台板分别在各自工位上进行逐一组对焊接,完成整个车架整体的生产制造。在支腿与车架箱体定位焊工位上,由中部对中机构和中间定位机构将车架箱体精准限定,配合升降定位机构和端部对中机构将支腿组对安装在车架箱体的前后侧,实现车架半成品的组对焊接,在车架前后段定位焊工位的支撑台和放置台,分别对车架半成品和车架前桥进行精准定位安装,实现整个车架框体的组对焊接,将各类附件和走台板点焊拼接在车架指定位置处,由车架检测区进行三维扫描对应检测出所需的外形尺寸参数,大大提升整线的智能化生产制造。

技术特征:

1.一种用于汽车吊的车架生产线,其特征在于,包括车架箱体定位焊工位、支腿与车架箱体定位焊工位、车架前后段定位焊工位、车架附件定位焊工位、走台板定位焊工位、以及末端验收工位;其中,

2.根据权利要求1所述的用于汽车吊的车架生产线,其特征在于,所述端部对中机构配置成可相对车架箱体长度方向自如活动的立式对中夹紧结构,所述升降定位机构用于将所放置的支腿举升至与中间定位机构所放置的车架箱体相平齐,所述立式对中夹紧结构至少沿长度方向将支腿抵靠在车架箱体的前后侧,沿宽度方向将支腿移动至居中位置。

3.根据权利要求1所述的用于汽车吊的车架生产线,其特征在于,所述支撑台包括用于插接定位车架箱体的中间销轴结构、对置在中间销轴结构前后两侧的对中结构、以及配置在支撑台前后侧的调平托举结构。

4.根据权利要求3所述的用于汽车吊的车架生产线,其特征在于,所述中间销轴结构用于对吊装而来的车架半成品进行轴向限位,所述对中结构适于将车架半成品居中限位在其宽度方向上,所述调平托举结构对水平状态的车架半成品进行端部限位和校平。

5.根据权利要求1所述的用于汽车吊的车架生产线,其特征在于,所述组对台包括用于对吊装而来的车架前桥进行定位夹紧的夹具结构、和滑动配置在前侧的移动架以及设置在移动架上的用于对前桥的保险杠锁附固定的定位柱和定位导杆。

6.根据权利要求5所述的用于汽车吊的车架生产线,其特征在于,所述夹具结构包括用于车架前桥的定位销、托举件以及夹紧件,所述夹紧件以对中夹持的方式将车架前桥横置在组对台上,所述定位销插接在车架前桥的左右两侧,所述托举件可升降的配置在组对台上并与车架前桥支撑适配。

7.根据权利要求6所述的用于汽车吊的车架生产线,其特征在于,多个所述定位柱间隔排布在移动架的上端侧,以沿竖向进行初步定位;所述定位导杆受控于手摇螺杆,以在手摇螺杆的联动下对应沿横向插接定位,使得前桥保险杠锁住在移动架上,且所述夹具结构可跟随移动架滑动对应将车架前桥接合在车架半成品上。

8.根据权利要求1所述的用于汽车吊的车架生产线,其特征在于,所述车架附件定位焊工位包括用于车架的放置台、配置在放置台上的龙门式吊机以及用于送料至放置台上以供车架使用的行走升降台,所述龙门式吊机用于吊装带有随行工装的悬架支架至车架上,所述行走升降台上设有定位靠模,通过定位靠模分别将驾驶室支架、吊臂支架以及发动机支架和变速箱支架输送至车架上进一步组装点焊。

9.根据权利要求1所述的用于汽车吊的车架生产线,其特征在于,所述车架检测区至少配备有上料扫码工位、换站移动工位、扫描工位、数据检查工位、以及下料输出工位。

10.一种汽车吊的车架安装方法,其特征在于,基于如权利要求1至9任意一项所述的用于汽车吊的车架生产线,包括如下步骤:

技术总结

本发明提供用于汽车吊的车架生产线及其车架安装方法,通过多个定位焊工位之间的协作配合,将车架箱体、支腿、车架前桥、各类附件、走台板分别在各自工位上进行逐一组对焊接,完成整个车架整体的生产制造;在支腿与车架箱体定位焊工位上,由中部对中机构和中间定位机构将车架箱体精准限定,配合升降定位机构和端部对中机构将支腿组对安装在车架箱体的前后侧,实现车架半成品的组对焊接,在车架前后段定位焊工位的支撑台和放置台,分别对车架半成品和车架前桥进行精准定位安装,实现整个车架框体的组对焊接,将各类附件和走台板点焊拼接在车架指定位置处,由车架检测区进行三维扫描对应检测出所需的外形尺寸参数,大大提升整线的智能化生产制造。

技术研发人员:吴长庚,苏金斌,余协,郑陈艺,蒋国华,刘奇峰,胡伟

受保护的技术使用者:厦门航天思尔特机器人系统股份公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!