一种双层金属板材与管材的连接装置及方法

本发明属于材料连接,具体公开了一种双层金属板材与管材的连接装置及方法。

背景技术:

1、复合金属板由于兼具组元金属板的多重优异性能(力学性能或物理及化学性能),能够克服单一金属板材的性能缺陷,而在航空航天、汽车、化工等行业应用广泛。近年来研究中出现一种仅通过简单的机械叠加,而未牢固结合的多层板材,又被简称叠层板,通过塑性变形后得到特定功能的复合板构件。如低碳钢-不锈钢叠层可以实现耐腐蚀与低成本间的平衡,不锈钢-铝-不锈钢叠层板可以达到耐腐蚀、减重与高热传导率的有益效果。

2、板-管连接构件在换热器、医药、食品等领域应用广泛,双层板与管材的连接结构在减重、耐腐蚀、成本控制等方面具有极大的优势。然而该叠加结构对于传统的连接方式如焊接、螺栓连接、胶接、液压胀接等提出了挑战,如传统的焊接工艺焊缝过多,容易产生焊接缺陷;螺栓连接不适用于震动环境,且增加制造成本及连接件质量;胶接前板材及管材需要复杂的前处理,制造周期长,强度低;液压胀接则设备昂贵,成本高。因此,亟需一种创新的双层板材-管材连接方法。

技术实现思路

1、本发明的目的在于提供一种双层金属板材与管材的连接装置及方法,以解决传统连接方法在双层板材-管材连接构件连接中的焊缝多、周期长、强度低、成本高的难题。

2、本发明是通过以下技术方案来实现:

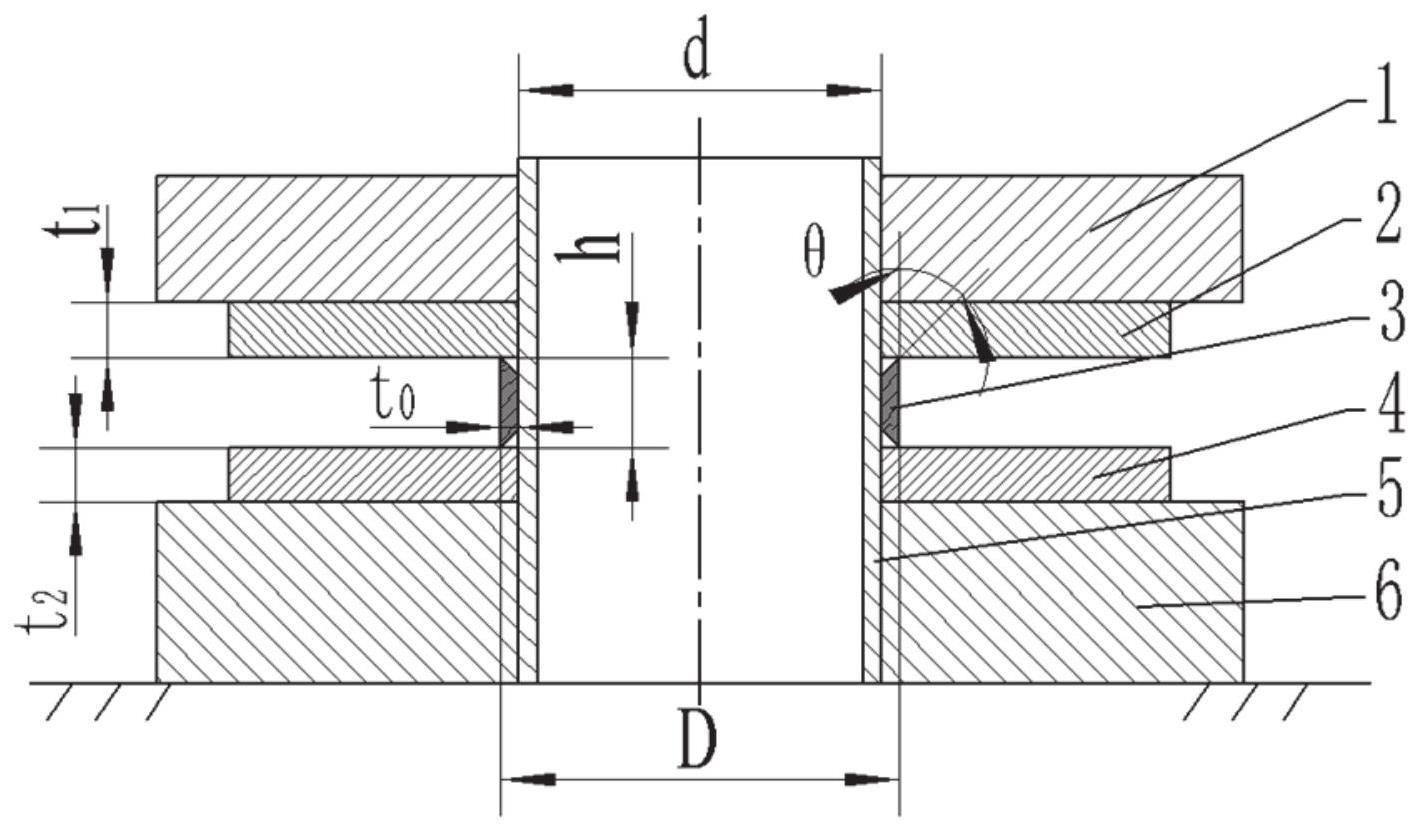

3、一种双层板材与管材的连接装置,包括上模、辅助件和下模;辅助件为端部加工有倒角的薄壁环形结构;

4、连接时,管材套装在下模内,下板材、辅助件、上板材和上模依次套装在管材外部;辅助件与管材及两板材间形成机械锁扣;

5、辅助件的截面形状为驼峰形、三角形或梯形。

6、进一步,辅助件为端部倒角的角度为30°~60°。

7、进一步,辅助件的高度为h,上板材的厚度为t1,下板材的厚度为t2,0.85(t1+t2)<h<1.2(t1+t2)。

8、进一步,辅助件的截面形状为驼峰形时,辅助件的截面由上半段和下半段对称构成,上半段包括依次连接的第一斜面、第一竖直面和第二斜面,第一斜面和第二斜面的倾斜方向均朝向辅助件的中部位置;

9、第一斜面与辅助件的轴线的夹角构成端部倒角,命名为θ1;

10、两个第二斜面组成三角形截面,三角形截面的尖角为θ2;

11、30°≤θ1≤60°,90°≤θ2≤150°。

12、进一步,上模和下模的中心均加工有通孔,上模和下模的上表面和下表面为平面。

13、进一步,辅助件的材质为不锈钢、45钢或高强钢。

14、本发明公开了所述连接装置的一种双层板材与管材的连接方法,包括以下步骤:

15、s1、将管材套装在下模内,下板材、辅助件、上板材和上模依次套装在管材外部;

16、s2、上模以速度v1向下运动,压缩上板材,辅助件的上端面尖角刺入上板材,同时下端面尖角刺入下板材;

17、随着行程进行,辅助件发生弯曲变形,导致管材向内凹陷;

18、s3、辅助件进一步刺入上板材和下板材中,同时进一步向内挤压管材,形成辅助件与管材之间的径缩,直至上板材与下板材接触,管材、辅助件与两板材间形成机械锁扣,得到板管连接件。

19、进一步,0.2mm/s<v1<5mm/s。

20、进一步,完成s3后,移除上模,并将板管连接件从下模中取出。

21、与现有技术相比,本发明具有以下有益的技术效果:

22、本发明公开了一种双层板材与管材的连接装置,包括上模、下模和辅助件,模具结构简单,易加工,只需设备提供向下的作用力,常规的压力机、液压机等即可满足,对设备要求低,与现有设备适配性强;辅助件为端部加工有倒角的薄壁环形结构,截面可设计为为驼峰形、三角形或梯形,通过辅助件同时刺入上下板材,并弯曲迫使管材颈缩变形,辅助件与管材和板材间形成的机械锁扣,辅助件与管材接头径缩分布均匀,接头强度高,使得其抗拉脱强度高;同时,板材表面和管材表面均无凸起或凹坑,表面美观。

23、进一步,辅助件端部倒角的角度为θ,若太大,则导致端部刺入板材困难,若太小,则因端部太过纤细导致刺入过程中弯曲变形严重,使得接头机械锁扣高度较低,仍然形成差的接头强度,最终设计为30°≤θ≤60°。

24、进一步,辅助件的高度为h,上板材厚度为t1,下板材厚度为t2,若h太大,辅助件极易刺穿板材,造成板材表面损伤,并且降低接头强度,若太小,则辅助件在复合板之间形成的机械锁扣高度较低,造成复合板之间结合力小,并且对管材的径向挤压作用小,造成管材径缩尺寸较小,形成较低的接头强度,最终设计为0.85(t1+t2)<h<1.2(t1+t2)。

25、本发明公开了一种双层板材与管材的连接方法,通过辅助件同时刺入上下板材,并弯曲迫使管材颈缩变形,可以一步实现双层板材间的连接和板材与管材之间的连接,连接在几秒钟完成,效率高于传统的连接方法。相较于板-管板连接件常用的扩胀、液胀工艺,采用该方法可以实现多板材、异种材料及管材的任意部位连接,且不需对板材进行预加工槽等操作,节省前期准备时间;与焊接或胶接相比,本发明方法属于机械连接,不会发生冶金结合,各部分成分不发生改变,在服役期满或失效后,方便拆除,便于回收再利用。

技术特征:

1.一种双层板材与管材的连接装置,其特征在于,包括上模(1)、辅助件(3)和下模(6);辅助件(3)为端部加工有倒角的薄壁环形结构;

2.根据权利要求1所述的一种双层板材与管材的连接装置,其特征在于,辅助件(3)为端部倒角的角度为30°~60°。

3.根据权利要求1所述的一种双层板材与管材的连接装置,其特征在于,辅助件(3)的高度为h,上板材(2)的厚度为t1,下板材(4)的厚度为t2,0.85(t1+t2)<h<1.2(t1+t2)。

4.根据权利要求1所述的一种双层板材与管材的连接装置,其特征在于,辅助件(3)的截面形状为驼峰形时,辅助件(3)的截面由上半段和下半段对称构成,上半段包括依次连接的第一斜面、第一竖直面和第二斜面,第一斜面和第二斜面的倾斜方向均朝向辅助件(3)的中部位置;

5.根据权利要求1所述的一种双层板材与管材的连接装置,其特征在于,上模(1)和下模(6)的中心均加工有通孔,上模(1)和下模(6)的上表面和下表面为平面。

6.根据权利要求1所述的一种双层板材与管材的连接装置,其特征在于,辅助件(3)的材质为不锈钢、45钢或高强钢。

7.基于权利要求1~6任意一项所述连接装置的一种双层板材与管材的连接方法,其特征在于,包括以下步骤:

8.根据权利要求7所述的一种双层板材与管材的连接方法,其特征在于,0.2mm/s<v1<5mm/s。

9.根据权利要求7所述的一种双层板材与管材的连接方法,其特征在于,完成s3后,移除上模(1),并将板管连接件从下模(6)中取出。

技术总结

本发明属于材料连接技术领域,涉及一种双层板材与管材的连接装置,包括上模、下模和辅助件,辅助件为端部加工有倒角的薄壁环形结构,连接时,辅助件与管材和两板材间形成机械锁扣。还公开了一种双层板材与管材的连接方法,下模固定不动,分别将下板材、辅助件、上板材顺序套装在管材外壁,然后将管材放置在下模内,上模套入管材并以恒定速度对上板材进行挤压,使得辅助件逐渐刺入上板材与下板材内,在板材内发生弯曲变形形成机械锁扣,且在弯曲变形中对接触部分的管材进行径向挤压发生径缩变形,形成辅助件及管材的机械锁扣,当上模运动至预设位置后,完成多板材‑管材连接过程。解决了传统工艺难以实现厚板、多板材及管材的连接问题。

技术研发人员:王朋义,金加庚,王育聪,张昌松,左鹏,万戈辉,韩宝健

受保护的技术使用者:陕西科技大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!