一种无铆钉铆接模具及其设备的制作方法

本发明涉及铆接设备,尤其涉及一种无铆钉铆接模具及其设备。

背景技术:

1、传统tox(tox:可塑性薄板的不可拆卸式冲压点连接技术;中文名称:托克斯;外文名:tox)无铆钉铆接的动力来源于气液增力缸,在气液增力缸设备安装铆接功能组件后实现钣金件无铆钉铆接。气液增力缸可以实现保压延时等功能,同时气液增力缸施力过程中有相应的压力表显示相关参数,其质量相对稳定可靠。但气液增力缸相较于冲床来看,其运行速度低下生产效率低,不利于产品供应;且气液增力缸价格昂贵且寿命低于冲床。此外,基于现有的气液增力缸驱动的无铆钉铆接模具都是定制的,现有无铆钉铆接模具都是采用整体式结构设计,整体式设计的模具加工制造精度高,需要使用高精密cnc进行加工,使用成本较高。

技术实现思路

1、本发明的目的在于克服现有技术的不足,提供一种无铆钉铆接模具及其设备,以解决现有整体式模具加工精度高、使用成本高的技术问题。

2、为实现上述目的,本发明采用以下技术方案:

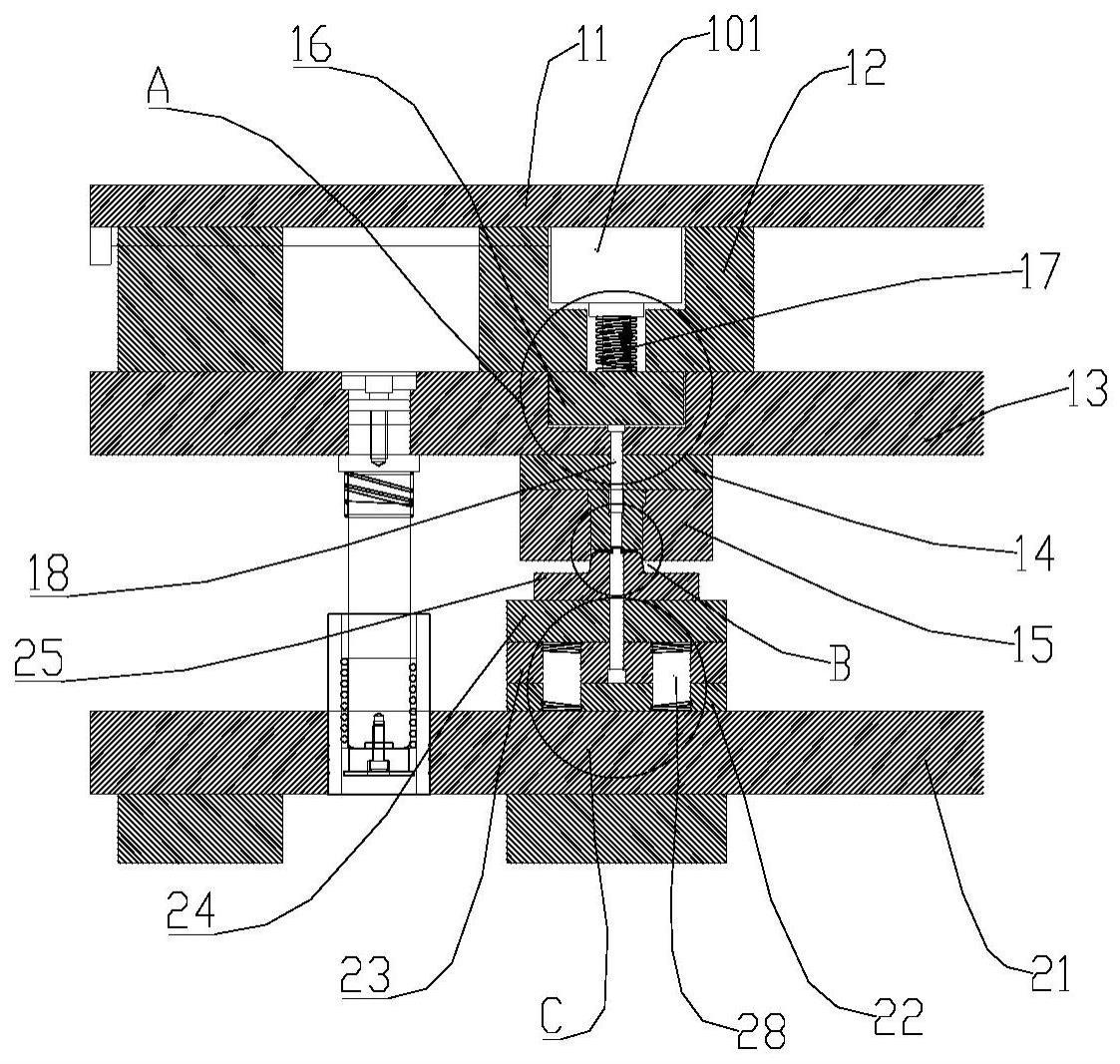

3、第一方面,本发明实施例提供了一种无铆钉铆接模具,其包括:相对开合设置的凸模机构和凹模机构;

4、所述凹模机构包括:上模座、凹模组件以及凹模顶芯,所述凹模组件连接于所述上模座的底部,所述凹模组件上设有上下贯穿的上模通孔,所述凹模顶芯穿设于所述上模通孔,且上端部抵顶于所述上模座,所述凹模组件的底部还设有凹模槽,所述上模通孔延伸至所述凹模槽的槽底。

5、其中,所述上模座上还设有挂接孔,所述挂接孔与所述上模通孔共线设置,所述凹模顶芯的上端部挂接于所述挂接孔,所述凹模顶芯的上端部还抵顶于上模弹性组件,所述上模弹性组件用于在开模时驱动所述凹模顶芯伸出所述上模通孔以实现脱料动作。

6、其中,所述上模座的顶部还设有上模凹槽,所述上模凹槽内还设有顶板,所述顶板可沿所述上模凹槽升降动作,所述挂接孔设置于所述凹槽的底壁,所述上模弹性组件的下端抵顶于所述顶板的顶面,所述凹模顶芯的上端部抵顶于所述顶板的底面。

7、其中,所述凹模机构还包括压力传感器,所述压力传感器设置于所述上模弹性组件的顶端,用于检测所述凹模顶芯在合模时的压力值。

8、其中,所述凹模机构还包括:凹模顶板和上模垫脚,所述凹槽顶板与所述上模座通过所述上模垫脚呈上下分布连接固定;所述上模垫脚内还设有上模安装腔,所述压力传感器设置于所述上模安装腔内。

9、其中,所述上模弹性组件包括:上模顶杆和弹性件,所述上模顶杆的下端部固定连接于所述顶板,所述弹性件套接于所述上模顶杆。

10、其中,所述凹模组件包括:凹模垫板、凹模固定板和凹模块,所述凹模垫板连接于所述上模座的底部,所述凹模固定板连接于所述凹模垫板的底部,所述凹模固定板上还设有安装孔,所述凹模块设置于所述安装孔内,且所述凹模块的下端面与所述安装孔共同围合成所述凹模槽。

11、其中,所述凸模机构包括:下模座、凸模组件和冲头,所述凸模组件连接于所述下模座的顶部,所述凸模组件内设有上下贯穿的下模通孔,所述冲头设置于所述下模通孔,且所述凸模组件的顶部设有与所述凹模槽对应的凸模部。

12、其中,所述凸模组件包括:下压板、凸模垫板、若干等高套管螺丝以及凸模弹性组件,所述下压板与所述凸模垫板通过所述等高套管螺丝活动连接;所述凸模弹性组件的顶端抵顶于所述下压板,下端抵顶于所述凸模垫板。

13、其中,所述下压板的顶部还设有上压板,所述上压板的顶部凸设有所述凸模部。

14、其中,所述下压板与所述凸模垫板之间还设有凸模固定板,所述凸模固定板上设有凸模挂接孔,所述冲头的下端部挂接于所述凸模挂接孔;所述凸模固定板与所述凸模垫板上还设有若干上下贯穿的限位孔,所述凸模弹性组件分别设置于所述限位孔中。

15、其中,所述凸模机构与所述凹模机构在开合方向上设有若干导向组件,所述导向组件包括:套管、插设于所述套管内的导向柱以及套接于所述导向柱上的弹性件。

16、第二方面,本发明的实施例还提供了一种无铆钉铆接设备,其包括:冲床,连接于所述冲床上的如上任意一项所述的无铆钉铆接模具。

17、本发明的无铆钉铆接模具及其设备,其将凹模机构设计成分体式结构,大大降低了凹模部件的加工难度,降低使用成本,且增加上模弹性组件用于对合模时缓冲,开模时驱动铆接件脱料,使铆接过程受力均衡,铆接质量更高。该设备将传统的气液增力缸替换成普通冲床,缩短了铆接时间,提高了生产效率。

18、上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明技术手段,可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征及优点能够更明显易懂,以下特举较佳实施例,详细说明如下。

技术特征:

1.一种无铆钉铆接模具,其特征在于,包括:相对开合设置的凸模机构和凹模机构;

2.根据权利要求1所述的无铆钉铆接模具,其特征在于,所述上模座上还设有挂接孔,所述挂接孔与所述上模通孔共线设置,所述凹模顶芯的上端部挂接于所述挂接孔,所述凹模顶芯的上端部还抵顶于上模弹性组件,所述上模弹性组件用于在开模时驱动所述凹模顶芯伸出所述上模通孔以实现脱料。

3.根据权利要求2所述的无铆钉铆接模具,其特征在于,所述上模座的顶部还设有上模凹槽,所述上模凹槽内还设有顶板,所述顶板可沿所述上模凹槽升降,所述挂接孔设置于所述上模凹槽的底壁,所述上模弹性组件的下端抵顶于所述顶板的顶面,所述凹模顶芯的上端部抵顶于所述顶板的底面。

4.根据权利要求2所述的无铆钉铆接模具,其特征在于,所述凹模机构还包括压力传感器,所述压力传感器设置于所述上模弹性组件的顶端,用于检测所述凹模顶芯在合模时的压力值。

5.根据权利要求4所述的无铆钉铆接模具,其特征在于,所述凹模机构还包括:凹模顶板和上模垫脚,所述凹槽顶板与所述上模座通过所述上模垫脚呈上下分布连接固定;所述上模垫脚内还设有上模安装腔,所述压力传感器设置于所述上模安装腔内。

6.根据权利要求5所述的无铆钉铆接模具,其特征在于,所述上模弹性组件包括:上模顶杆和弹性件,所述上模顶杆的下端部固定连接于所述顶板,所述弹性件套接于所述上模顶杆。

7.根据权利要求1至6任意一项所述的无铆钉铆接模具,其特征在于,所述凹模组件包括:凹模垫板、凹模固定板和凹模块,所述凹模垫板连接于所述上模座的底部,所述凹模固定板连接于所述凹模垫板的底部,所述凹模固定板上还设有安装孔,所述凹模块设置于所述安装孔内,且所述凹模块的下端面与所述安装孔共同围合成所述凹模槽。

8.根据权利要求7所述的无铆钉铆接模具,其特征在于,所述凸模机构包括:下模座、凸模组件和冲头,所述凸模组件连接于所述下模座的顶部,所述凸模组件内设有上下贯穿的下模通孔,所述冲头设置于所述下模通孔,且所述凸模组件的顶部设有与所述凹模槽对应的凸模部。

9.根据权利要求8所述的无铆钉铆接模具,其特征在于,所述凸模组件包括:下压板、凸模垫板、若干等高套管螺丝以及凸模弹性组件,所述下压板与所述凸模垫板通过所述等高套管螺丝活动连接;所述凸模弹性组件的顶端抵顶于所述下压板,下端抵顶于所述凸模垫板。

10.根据权利要求9所述的无铆钉铆接模具,其特征在于,所述下压板的顶部还设有上压板,所述上压板的顶部凸设有所述凸模部。

11.根据权利要求9所述的无铆钉铆接模具,其特征在于,所述下压板与所述凸模垫板之间还设有凸模固定板,所述凸模固定板上设有凸模挂接孔,所述冲头的下端部挂接于所述凸模挂接孔;所述凸模固定板与所述凸模垫板上还设有若干上下贯穿的限位孔,所述凸模弹性组件分别设置于所述限位孔中。

12.根据权利要求11所述的无铆钉铆接模具,其特征在于,所述凸模机构与所述凹模机构在开合方向上设有若干导向组件,所述导向组件包括:套管、插设于所述套管内的导向柱以及套接于所述导向柱上的弹性件。

13.一种无铆钉铆接设备,其特征在于,包括:冲床,连接于所述冲床上的如权利要求1至12任意一项所述的无铆钉铆接模具。

技术总结

本发明公开了一种无铆钉铆接模具,其包括:相对开合设置的凸模机构和凹模机构;所述凹模机构包括:上模座、凹模组件以及凹模顶芯,所述凹模组件连接于所述上模座的底部,所述凹模组件上设有上下贯穿的上模通孔,所述凹模顶芯穿设于所述上模通孔,且上端部抵顶于所述上模座,所述凹模组件的底部还设有凹模槽,所述上模通孔延伸至所述凹模槽的槽底。本发明将凹模机构设计成分体式结构,大大降低了凹模部件的加工难度,降低使用成本,且增加上模弹性组件用于对合模时缓冲,开模时驱动铆接件脱料,铆接过程受力均衡,铆接质量更高。本发明还公开了一种无铆钉铆接设备,将传统的气液增力缸替换成普通冲床,缩短了铆接时间,提高了生产效率。

技术研发人员:罗刚,陆俊江,吴海明,杨广明

受保护的技术使用者:格力电器(重庆)有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!